海上凝析气田开发中后期存在的问题及技术对策

——以平湖气田为例

王新亮

上海石油天然气有限公司,上海

1.气田开发现状

平湖气田位于我国东海西湖凹陷保俶斜坡带上,距离上海市南汇嘴东南方向365 km,总面积240 km2,主要包括放鹤亭、八角亭、中山亭、团结亭等地质构造。平湖气田自上而下钻遇的地层为第四系东海群,新近系上新统三潭组,中新统柳浪组、玉泉组及龙井组,古近系渐新统花港组和始新统平湖组及宝石组。平湖组为主要的烃源岩,含油气层系主要分布在古近系花港组和平湖组,其中花港组主要为含油层系,平湖组主要为含气层系。平湖组气藏中、上段储层孔隙度为17%,有效渗透率范围210~459×10-3μm2,物性分析结果为中孔、中渗储层;平湖组下段孔隙度在10%~13%之间,有效渗透率在19~161×10-3μm2之间,物性分析结果为低孔、中低渗储层。

平湖气田自1999年投产以来,一直采用衰竭式开发方式生产,经过20多年的开发,目前气田天然气综合采出程度目前已经达52.77%,部分层位的采出程度已经超过70%。近年来,气田产量递减明显,大多数井的井口流动压力已经接近或者低于平台的流程压力,气田已经步入开发的中后期阶段。因此,如何保产、稳产以及解决气田出水问题是气田面临的主要难题以及亟待解决问题,这同时也是制约提高气田采收率的重要因素[1]。

2.气田面临的主要问题

凝析气田开发中后期,产量递减、气井高含水以及井筒积液等是目前普遍存在的开发难题[1],而海上油气生产平台由于平台地面条件的限制、海上作业成本高昂、海管入口压力高等,导致很多陆上气田的排采以及储层改造工艺难以实施[2],因此面临的问题尤其严峻。目前平湖气田面临的主要问题如下:

1)井口压力低迷

由于平湖气田采用衰竭式开发方法,地层压力没有外来能量补充而持续下降,导致气井产能也持续下降,经过20多年的开发,目前绝大多数气井井口油压普遍接近流程压力,甚至有部分井的井口压力已经低于平台的流程压力,导致进入不了生产流程而停喷。

2)主力气井产量递减明显

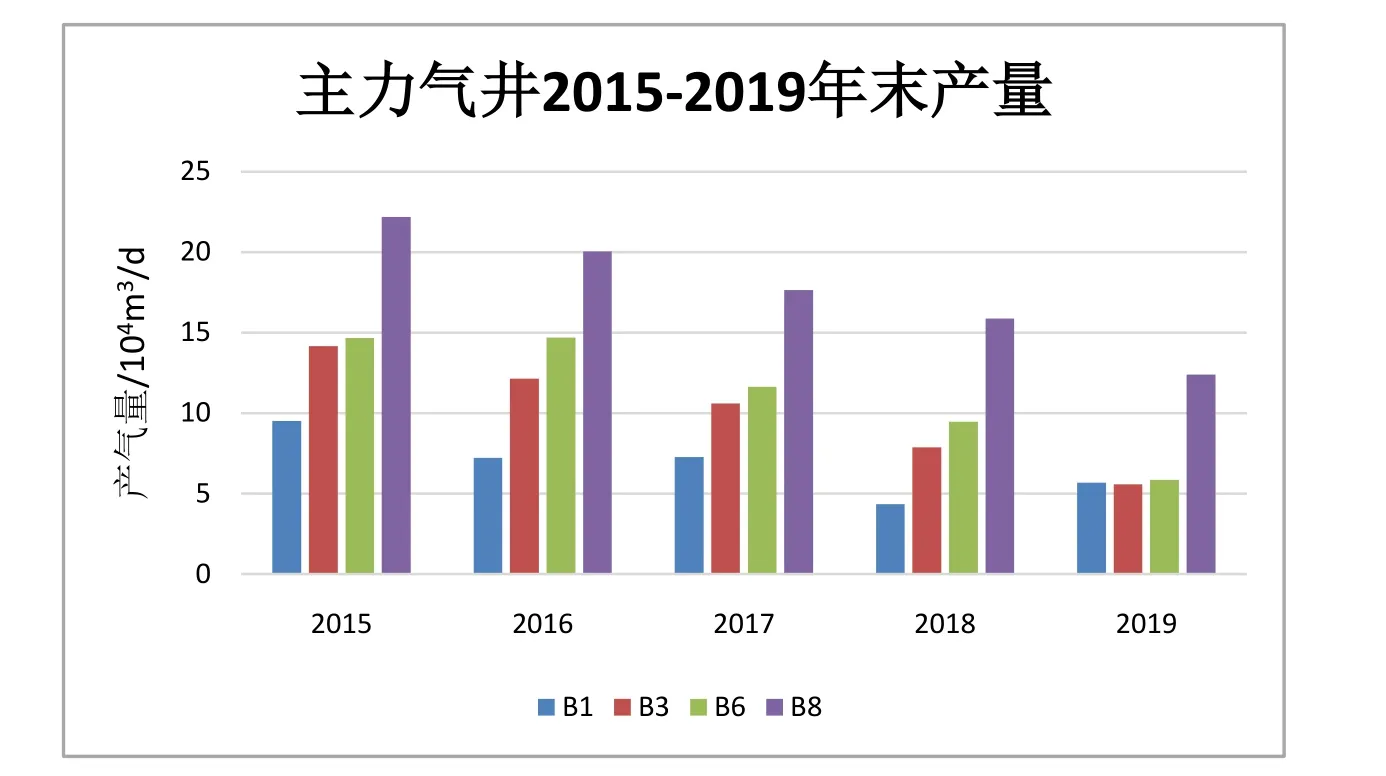

在气田开发过程中,随着气田地层能量的持续下降,平湖气田主力气井产能下降非常明显,根据统计结果,平湖气田放鹤亭构造放一断块下层系四口主力气井的总日产气量已经由2015年底的60.57×104m3下降至20119年底的29.51×104m3,下降幅度高达51.2%(如图1所示),对平湖气田的产量影响较大。

Figure 1.Four mail gas wells production comparison in Pinghu gas field (2015 to 2019)图1.平湖气田四口主力气井2015~2019年产量对比图

3)出水气井贡献微弱

在开发的过程中,平湖气田先后有5口生产井持续大量出水,出水后产量快速下降,随之停喷。这些出水井停喷后,平台工艺仍然实施了大量复产措施,然而在这些出水井中,仅放鹤亭构造放一断块上层系的B2井能够间歇式放喷生产,并且生产持续时间较短;而另外4口井生产时率极低,多次放喷均很难复活,绝大多数时间处于关井状态。

3.开发技术对策

3.1.流程降压

由于海上平台的天然气要经常长距离的海管输送至陆地终端,因此对入管压力是有一定的要求的,如流程压力达不到入管压力则需要用压缩机来增压。海上生产平台的流程压力的大小限制了气井的井口流出压力,单井的井口流出压力又与该井的废弃地层压力息息相关,进而影响着整个气田的最终采收率。因此通过降低流程压力可以达到降低废弃地层压力,进而延长生产井寿命,提高气田采收率的目的[3][4]。

根据海上生产平台降压对象的不同,平湖气田目前实施的流程降压又可以进一步细分为:单井流程降压和平台流程降压。

3.1.1.单井流程降压

一般来说,海上生产平台的所有气井的最小井口流动压力是一致的,均为平台的流程压力,在气田生产后期,当气井的井口流动压力低于平台流程压力时,气井由于无法进入平台生产流程而停喷。由于平湖气田的海上生产平台既有油井又有气井,油井的流程压力又比气井的流程压力低,因此,当气田某一口气井的井口流动压力率先降至平台流程压力时,在经过适当的流程改造之后,可将该气井转接至油井的生产流程继续生产,从而将该井的井口流动压力降低至油井的流程压力,进而达到单井流程降压的目的。

平湖气田气井流程压力目前为3.8 MPa,经过单井降压后,单井的井口流动压力可以降低至1 MPa,经单井流程降压后,气井单井的井口流动压力下限降低幅度高达73.68%。

3.1.2.平台流程降压

平湖气田生产平台最初设计的流程压力为9.6 MPa,早期是依靠气藏自身的能量进行衰竭式开采,2010年大部分主力气井的井口流动压力均已经接近9.6 MPa 的流程压力线,因此从2010年12月至2014年9月,平台气井生产流程历经多次优化调整[5],流程压力逐步降至6.5 MPa,通过生产流程优化继续进行降压的空间已经非常有限。2014年,在气藏研究人员建议下,平湖平台现场对湿气压缩机进行了加载试运行,测试入口压力最低可达3.8 MPa,通过试运行发现,经过流程降压后,低压气井成功实现自喷复活,并且相同气嘴下,正常生产的气井井口产量也有一定的提升。2017年,平台再次进行流程改造,将两台湿气压缩机串联,理论上做到可以将气井流程压力降低至1.8 MPa,从而使得大部分井的生产寿命再次延长。

3.2.排水采气

由于气田处于开发中后期,目前地层压力普遍处于较低水平,导致气井积液周期明显变短,如不及时将积液排出,将导致气井井筒加载,井下工具腐蚀以及井筒液体回流导致对地层的二次伤害等,最终还将导致气井水淹。由于气田开发后期,气井的地层压力较低,仅仅依靠气井自身能量很难将气井井筒中的积液携带出来,因此人工辅助排液是最为常用的手段之一[6]。常见的人工复制排液技术包括:气体伴注排液技术、间歇关放排液技术、气举排液技术以及采气排液技术等[7]-[12]。

根据作业措施的不同,平湖气田目前所实施的排水采气技术又可以进一步细分为:气举阀排水采气以及油管穿孔排水采气。

3.2.1.气举阀排水采气

对于生产管柱带有气举阀的气井,当气井出水无法自喷生产后,气井产量和井口流动压力持续下降,在海上平台,通常将气井井口产出的天然气经过分离器分离后,通过气举管柱回接至产水气井的气举管柱上,用气举泵将气体通过气举管柱和气举阀注入至该井的井筒中,充分利用气体的膨胀,以较短时间来排出井筒中的积液,降低井筒负载,加大地层的生产压差,从而达到排水采气的目的。

3.2.2.油管穿孔排水采气

对于部分投产较早的生产井,由于生产管柱中没有下入气举阀的气井,当气井出水后,不能直接使用气举阀来排水采气,如动管住大修井的话,成本非常高昂,而现有排水采气工艺又难以满足实际生产需要,如没有其他措施的话,将导致气井水淹关井。油管穿孔排水采气技术[13]试验思路来源于气举排水工艺,孔眼作用相当于简易气举阀,该技术有效的解决了海上生产平台不动生产管柱,也无需下入井下气举工具,只需通过在油管适当位置穿孔,从油套环空中注入气体,气体经过穿孔将油管中的液体举升出来,从而达到排水采气的目的。该方法操作起来简单、高效,很好解决了海上生产平台不动管柱气举排水采气的难题。

4.应用效果评价

4.1.流程降压效果评价

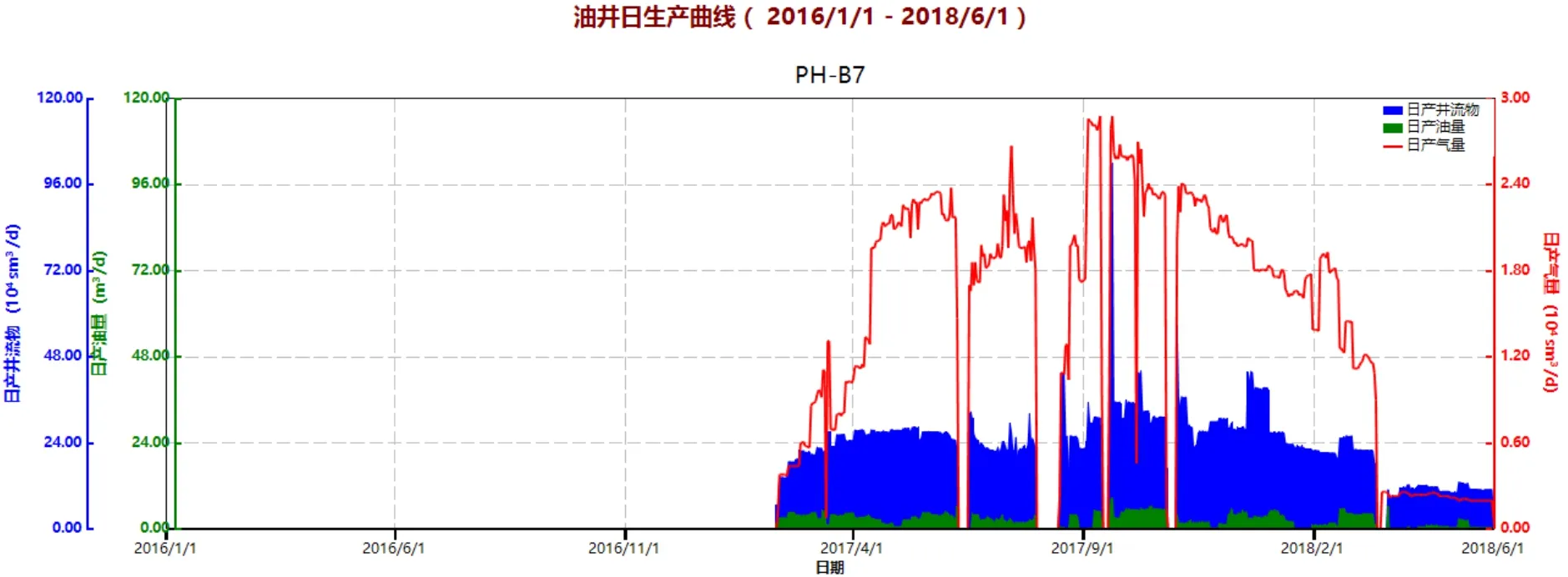

B7井为平湖气田放鹤亭构造放二断块的一口生产井,在2014年以后由于持续出水,同时一直没有天然气产出,因此一直处于关井状态。2017年初,对该井实施单井降压,将该井井口接入平台油系统的生产流程,井口最低流动压力由原来的3.8 MPa 降至1 MPa,措施实施后该井成功复活,日产气量逐渐上升,最大恢复至2.8×104m3,之后缓慢降低,至2018年6月,该井再次停喷。期间累计增产天然气668×104m3,累计增产凝析油1166 m3,效果良好,该井措施前后生产曲线如图2所示。

Figure 2.Production curve of B7 before and after depressurization 图2.B7井单井流程降压前后生产曲线

平湖平台气藏的生产流程最初的设计压力为9.06 MPa,2010年时,由于大多数主力气井井口压力均已接近流程压力线,经相关技术人员研究讨论,遂对平台天然气生产流程实施了流程降压,经过多次优化调整,平台流程压力由初始的9.06 MPa 降至6.5 MPa,主力气井得以继续稳定生产,至压力降至6.5 MPa时,该阶段累计增产天然气达11.43×108m3,措施效果显著。

4.2.排水采气效果评价

B1井为平湖气田放鹤亭构造放一断块的一口生产井,该井长期带水生产,产水量为6~8 m3/d,但是由于气田已经处于生产中后期,该井地层压力已经下降至较低水平,导致无法有效的将井筒中的积液带出,而平湖平台每年7~10月份都会由于台风影响而短暂的关井,该井每次关停之后重新开启均比较困难,喷活时间持续增加。由于该井在2010年大修时,根据研究人员要求和建议,预先在该井生产管柱中下入了气举阀,因此在该井开启困难时实时间歇性气举,排出井筒积液后又重新恢复自喷生产,很好了解决了井筒积液的问题。

B2井为平湖气田放鹤亭构造放一断块的一口生产井,该井的主要产气层位为P31和P32层,下部的P33层测井解释为含气水层,2014年初,由于产量持续下降,井口流动压力降至流程压力而停喷,气井修井补孔打开P33层。自从补孔P33层之后,该井大量出水导致暴性水淹停产,之后多次进行间歇关放排液间断生产,生产时率较低。由于P33层与其主力产气层P32层距离过近,工艺工程师研究发现如采用封堵水层的措施,可能会存在将P32层同时堵住的风险,因此不建议采用堵水措施;同时由于该井生产管柱中未提前下入气举阀,如想要采用气举阀来气举排水采气就要进行动管柱大修作业,而海上平台气井大修作业费用昂贵。经相关技术人员讨论研究,决定对该井实施油管穿孔作业。油管穿孔作业措施实施后,经过连续气举,该井成功复活,生产时率也恢复至水淹之前的水平,产气量稳步下降,截止到2019/12/31,该井累计增产天然气已达1850×104m3,累计产水高达6.06×104m3,并且目前日产气仍保持在1×104m3以上,产量和压力均较稳定(生产曲线见图3),排水采气效果较好。

Figure 3.Production curve of B2 before and after tubing perforation 图3.B2井油管穿孔措施前后生产曲线

5.结论

1)针对海上凝析气田开发中后期普遍存在的产量、压力低迷,产量无法持续等一系列问题,提出了适用于海上油气生产平台上便于操作的单井降压以及平台流程降压方法,使得当气井井口流动压力降低至平台设计流程压力时,再次通过单井降压或者平台流程降压来延续气井寿命的方法,从而使得整个气井的产量和寿命得以持续;

2)对于海上凝析气田的高产水气井,由于井筒积液以及地层出水问题导致长期贡献微弱或者处于关井状态的产水气井,提出了在海上石油生产平台上易于操作的气举阀气举排水采气措施以及油管穿孔气举排水采气措施,该措施实施后,成功盘活了高产水气井,有效降低了气井的水侵风险,为海上气田排水采气技术指明了方向。