钢带表面质量缺陷原因分析及改进措施

范细忠,何士国,于斌,贺亮,付青才,王刚

(鞍钢股份有限公司鲅鱼圈钢铁分公司,辽宁 营口115007)

热轧钢带产品作为钢材市场最为重要的品种之一,广泛应用于汽车、家电、管线、造船等领域。随着钢铁市场的发展,部分钢铁企业更多地把眼光放在追求规模和成本上,忽视了产品质量的提升。由于热轧高温连续化生产以及其工艺特点,在常规轧制时产品会出现表面麻点、铁皮、周期性挂腊等表面质量问题,无法正常交货,严重时甚至需要判废处理。因此,研究钢带表面质量控制技术,对于提高热轧表面质量,提升产品品质有着重要意义。

1 带钢表面质量缺陷

带钢在连续化生产过程中,由于高温轧制控制不当,断面温度不均,操作控制不当等原因,生产时会出现各种带钢表面质量缺陷。按缺陷类型来分,有麻点缺陷、铁皮缺陷、周期性挂腊缺陷、铬印缺陷、划伤缺陷、翘皮缺陷、夹杂缺陷、挫伤缺陷、飞刺缺陷、铬痕缺陷等。考虑到夹杂、翘皮缺陷主要由板坯带来,飞刺、挫伤、铬痕等缺陷产生原因单一,因此,着重介绍前三种缺陷,并在后续进行原因分析和控制。

1.1 麻点缺陷

麻点缺陷在带钢表面上呈针点状密集分布,严重时会呈片块状,甚至连续条状分布,该缺陷一般产生于铝镇静钢,轧制温度越高,轧制成品厚度规格越薄,缺陷产生几率及程度都会明显增加。缺陷经酸洗后,在板面可以看到明显的密集凹坑,缺陷严重时,有些不能彻底被酸洗干净,酸洗后板面可见局部黑色物质。在生产酸洗板、汽车用钢、镀锡板等有高表面质量要求的钢种时,该缺陷会严重影响后续产品的表面质量。麻点缺陷如图1所示。

图1 麻点缺陷Fig.1 Pitting Defects

1.2 氧化铁皮缺陷

氧化铁皮缺陷在带钢表面上一般呈黑色或浅红色、长条柳叶状,长宽比一般在5∶1以上,连续或间断分布。对于含硅量偏高的钢种,在轧后会发现带钢表面有红色铁皮压入,因压入钢带表面相对深,在后续加工时不容易进行去除,对后续产品质量影响较大,不能直接用作原使用用途,严重时甚至需要判废处理。氧化铁皮缺陷如图2所示。

图2 氧化铁皮缺陷Fig.2 Scale Defects

1.3 周期性挂蜡缺陷

周期性挂蜡缺陷在板面呈点状或圆饼状,相同缺陷在钢带上间距相等,且呈周期性分布。该缺陷比较容易在精轧机末机架带钢跑偏甩尾或者顺折时发生,主要是工作辊粘连异物或者辊面受损造成,相同缺陷的间距基本与工作辊辊身周长相当。该缺陷通过在线表面检测仪表或实物检查很容易发现,缺陷程度经判定不符合产品标准时,需要及时停轧更换工作辊。在生产薄规格出现此类缺陷时,由于更换工作辊后无法直接继续生产原规格,对生产影响比较大。钢板表面周期性挂腊缺陷见图3。

图3 周期性挂腊缺陷Fig.3 Periodic Wax-hanging Defects

2 表面质量缺陷产生原因及分析

2.1 麻点缺陷

对钢板麻点缺陷位置进行能谱分析,检测缺陷构成元素主要是Fe和O,初步可以判定麻点缺陷属于氧化铁皮的一种类型。根据麻点缺陷钢卷的统计,产生麻点缺陷的钢种95%以上均属于铝镇静钢,且轧制温度越高,麻点缺陷的程度越重,但硅含量超过0.15%的钢种基本不产生麻点缺陷。从下机工作辊辊面看,对应产生麻点缺陷的生产周期,下机工作辊辊身状态不良,工作辊辊面有麻坑,甚至有氧化膜剥落现象发生。通过在线表面检测仪发现,板面出现麻点缺陷时,立即对工作辊进行全部更换后,在不改变原有工艺的情况下,麻点缺陷随之消失,但在轧制一段时间后会再次出现,由此可以判断,麻点的产生与工作辊辊面的状态有直接关系。工作辊氧化膜不良如图4所示。

图4 工作辊氧化膜不良Fig.4 Poor Oxidation Film on Work Rolls

结合上述实际生产结果及数据分析,可以判断麻点缺陷产生的过程为:钢带在高温轧制过程中表面氧化形成氧化铁皮,在工作辊轧制时被粗糙的工作辊辊面碾碎并压入带钢表面,在带钢表面形成麻点缺陷[1]。而在生产硅含量较高品种时,由于表面氧化铁皮的致密结构,工作辊辊身氧化膜损伤小,氧化铁皮被破碎反压入带钢表面的几率也大大降低,故麻点缺陷在此类钢种发生几率也比较低。

2.2 氧化铁皮缺陷

根据氧化铁皮缺陷颜色不同,分为黑色氧化铁皮和红色氧化铁皮。针对黑色氧化铁皮,根据产生原因不同,可以将氧化铁皮缺陷大致分成三类。第一类是除鳞不尽铁皮,主要由除鳞压力不足、喷嘴堵塞、除鳞时序不对等原因造成;第二类是刮擦式铁皮,主要是因板通道存在局部高点,带钢与这些过渡板高点刮碰造成的,这类缺陷一般发生在产品下表面;第三类是氧化膜脱落式铁皮,主要是轧辊氧化膜形成不好,在生产过程中带钢表层氧化铁皮破碎,轧辊氧化膜剥落导致铁皮压入带钢表面形成[2]。

红色氧化铁皮缺陷产品主要品种多为硅镇静钢。从缺陷能谱检测看,缺陷成分含硅、铁和氧。通过查阅文献资料[3-5],结合现场实际,分析主要是硅含量高,在加热过程中,形成硅铁化合物钉扎带钢表面,而轧线除鳞压力有限,无法彻底除去,在后续轧制过程中压入带钢表面,氧化形成红色氧化铁皮缺陷。

2.3 周期性挂蜡缺陷

周期性缺陷主要发生在精轧末机架轧机,由于带钢跑偏导致尾部甩尾,头尾部顺折,破碎的局部带钢粘连在工作辊上,在后续带钢上形成连续、间距相等的周期性凹坑,或者是带钢快速跑偏轧碎造成工作辊局部受损,在后续生产出的带钢上形成连续、间距相等的周期性凸起。

3 控制措施

3.1 麻点缺陷控制

根据麻点缺陷产生原因分析,麻点缺陷产生的两个必要条件:一是带钢在进入工作辊前表面形成相对脆性的氧化铁皮,二是工作辊辊身氧化膜不良(辊面粗糙)。为了控制麻点缺陷的产生,主要从上述两个方面采取措施。

(1)限制精轧机入口上限温度。在保证带钢终轧温度的前提下,尽可能限制精轧机入口上限温度,可以有效降低带钢在轧制过程中的表面氧化,进而降低麻点缺陷产生几率。以低碳钢SPHC 2.75 mm×1 250 mm为例,精轧机入口上限温度最好控制在1 050℃以下。

(2)投入热轧工艺润滑。工艺润滑的投入,不仅可以改善工作辊辊面,还可以有效控制带钢在机架间的高温氧化,有效降低麻点缺陷产生。

(3)增设并充分利用辊缝冷却水。辊缝冷却水增设在工作辊入口,起到有效降低轧前表面温度的目的,不仅可以减轻铁皮产生,还对辊面改善有着较好的效果。

(4)前机架使用高速钢材质工作辊。相对其它材质轧辊,高速钢轧辊具有高耐磨性、辊身氧化膜致密,能大大延长工作辊使用周期,改善带钢表面质量。

(5)保持良好的工作辊冷却状态。利用检修、换辊等停轧期间,定期对工作辊冷却水状态进行检查,保证冷却通畅。同时,定期检测喷嘴流量,确保流量达到设计要求。

3.2 氧化铁皮缺陷控制

针对除鳞不尽原因导致的铁皮压入缺陷,在生产线上可以明显判断,通过更换喷嘴、调整角度、优化时序等措施比较容易解决。对第二类刮擦式铁皮缺陷,通过氧化铁皮的形貌、大小、分布可以较容易找准产生缺陷的区域,再有针对性地采取相应措施予以解决。第三类氧化铁皮压入缺陷因影响因素相对较多,缺陷形貌复杂,大小不一,判断相对困难。由于其主要因轧辊辊面状态不好造成,所以表现出来的缺陷一般为带钢上表面有零星或间断连续铁皮缺陷,并且轧头部缺陷较重,轧尾相对较轻,而在对应的下表面主要表现为比较严重的麻点缺陷。对第三类铁皮缺陷,可以从提高轧机冷却水通透性,改变轧机冷却水量分布,投入工艺润滑和使用辊缝冷却水等措施予以解决。

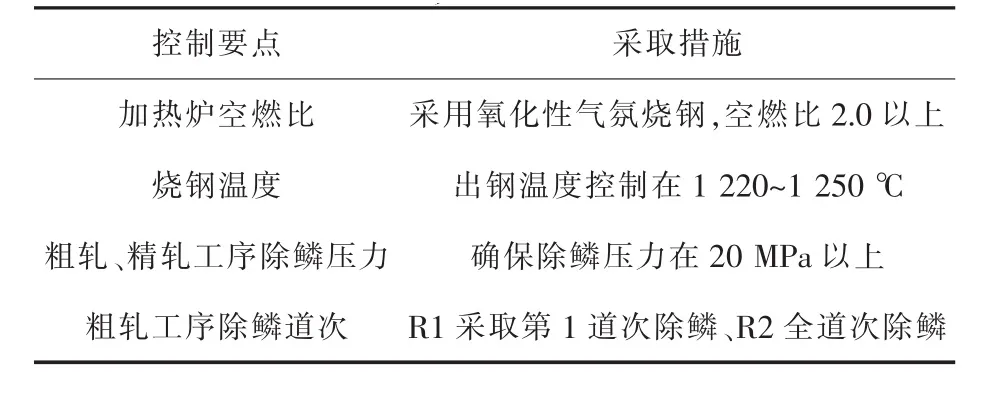

针对红色氧化铁皮缺陷,由于出现该类缺陷的钢种一般硅含量相对高(通常>0.15%),硅铁形成化合物对钢坯的钉扎作用,去除相对困难。表1为鞍钢1580热轧产线SPA-H红色氧化铁皮缺陷控制措施。经试验,采取以下四项措施后,产品表面红色氧化铁皮的缺陷大大减少。

表1 鞍钢1580热轧产线SPA-H红色氧化铁皮缺陷控制措施Table 1 SPA-H Red Scale Defect Control Measures of 1580 Hot Rolling Production Line in Ansteel

3.3 周期性挂蜡缺陷控制

在生产过程中发生甩尾、顺折等异常状态后,需及时通过在线表面检测仪表,观测带钢是否存在周期性缺陷。确认缺陷存在之后,可以视情况采取如下措施:

(1)带钢破碎非常严重的,立即停轧,对工作辊进行更换。

(2)对于带钢破碎中等及以下程度的,屈服强度大于350 MPa的相对硬质带钢,根据生产统计经验,一般为轻微铬印缺陷(板面表现为周期性凸起状态),可以视产品用途,后续是否需要再次平整等情况,决定是否停轧立即更换工作辊。

(3)对于带钢破碎中等程度的,屈服强度小于350 MPa的相对软质带钢,根据生产统计经验一般为周期性挂腊缺陷 (板面表现为周期性凹坑状态),可以在轧制间隙,通过反复采取控制末机架工作辊压靠至0~300 t的方式,结合后续实物检查、产品用途等,决定是否停轧更换工作辊。

4 实施效果

根据上述措施,形成作业指导文件,在鞍钢1580热轧生产线运行实施。采取措施前后缺陷发生率对比见图5,经过一年的评价,产品麻点铁皮质量缺陷发生率降幅80%,周期性质量缺陷发生率降幅77%,钢带表面质量总缺陷发生率在0.2%以下,产品品质得到较大改善。产品经下游冷轧客户使用评价,一致反映带钢表面质量缺陷非常少,产品质量稳定。

图5 采取措施前后缺陷发生率对比Fig.5 Comparison of Defect Rates before and after Taking Measures

5 结论

在热轧连续化生产过程中,采取适当措施,可以有效控制并消除生产时常出现的麻点、氧化铁皮、周期性缺陷,提升热轧带钢的产品品质。

(1)采取限制带钢进精轧机入口上限温度,增设并充分利用辊缝冷却水,投入工艺润滑等措施,可以大大减少甚至可以消除麻点缺陷的产生。

(2)采取区分氧化铁皮形貌,定期实施除鳞打击试验,更换喷嘴,保护轧辊氧化膜,调整空燃比,以及优化除鳞道次等方式,可以大大减少氧化铁皮缺陷的发生。

(3)根据带钢跑偏程度,结合材质硬度,采取无钢工作辊压靠的方式,可以减少挂腊缺陷的发生,结合管理措施,可以降低周期性缺陷发生几率。

(4)通过带钢表面质量缺陷改善对策的实施,产品麻点铁皮质量缺陷发生率降幅80%,周期性质量缺陷发生率降幅77%,钢带表面质量缺陷发生率可以控制在0.2%以下。