浅谈奇瑞生产方式(CPS)与标准化

许二娜 王政娴 李少希

摘 要:奇瑞汽车成立于1997年1月8日,总部在安徽省芜湖市,是一家国有企业,奇瑞汽车从之前的一无所有发展到今天国内已有多个制造基地,公司不断维护、改善、追求卓越来实现公司的愿景。通过十几年的努力成为了中国汽车自主品牌的旗帜,截止2020年,奇瑞汽车河南有限公司以产量破15萬台成为了开封首家产值突破100亿的企业。文章主要阐述贵公司针对CPS(奇瑞生产方式)以生产现场管理体系标准化做主要讲解,对各种制造业推行标准化管理有着重要的借鉴和指导意义。

关键词:CPS;标准化;改善;效益

中图分类号:F325.2 文献标识码:B 文章编号:1671-7988(2020)21-225-04

Abstract: Chery Automobile was established on January 8, 1997. Headquartered in Wuhu City, Anhui Province, it is a state- owned enterprise. Chery Automobile has developed from the previous nothing to today's domestic manufacturing base. Excellence to achieve the company's vision. Through more than ten years of hard work, it has become the banner of China's auto brand. By 2020, Chery Automobile Henan Co., Ltd. became the first enterprise in Kaifeng to break through 150,000 units with an output of over 150,000 units. This article mainly elaborates on your company's main explanation for CPS (Chery Production Method) to standardize the production site management system, which has important reference and guiding significance for the implementation of standardized management in various manufacturing industries.

Keywords: CPS; Standardization; Improvement; Benefit

CLC NO.: F325.2 Document Code: B Article ID: 1671-7988(2020)21-225-04

1 简述奇瑞CPS

CPS,就是“奇瑞生产方式”的简称,该体系于2015年7月正式对外发布,是自主品牌里唯一一个有全生产领域的管理体系。

奇瑞对CPS分为六个大原则:分别从全员参与、持续改善杜绝浪费、质量优先、标准化推进、均衡排、缩短制造周期等方面同步进行管理。其中的每一项原则都有详细的管理要素。奔驰、宝马、本田、丰田等企业在全球都有它们的工厂,因为汽车是一个标准化的产品,在全球任何一个国家买到的同一个型号的大品牌汽车,在质量以及操控手感都是一样的(各国法规、供应商元素忽略不计)。

在每一个百年企业都有执行标准化的作业流程,他们每一家企业都有自己的命名,比如丰田叫TPS,大众叫KPS,通用叫GMS,奇瑞定义的将是:“CPS”,他把全球一体化的生产方式定义为CPS(奇瑞生产方式)。奇瑞有着先进的管理经验,从生产基地到销售网点已经布满全球各个地区:奇瑞生产基地在大陆已陆陆续续建立了20多个生产基地,销售网路和售后已完全覆盖了全球100多个国家和地区。

奇瑞针对人才培养也很是重视,除了把有潜质有才能的员工送到日本车厂去参加研修外(奇瑞与日本斯巴鲁合作的产物----TPM),每年还会举行“奇瑞全球制造工艺技能大赛”,以比赛形式来促进员工培养机制,关于制造技能奇瑞在汽车制造行业中也算是占中国品牌独一份了。更值得一提的是:奇瑞自力更生自主研发,已经完全拥有了发动机变速箱以及整车零部件的研发制造能力,动力甚至已经达到了100万公里的超长质保。从奇瑞和捷豹路虎合资之后,它的研发制造能力又得到了加强,他的1.6tt发动机已经成为了国内的顶尖涡轮增压发动机,而且已经出口到了日本、美国等多个国家。

2 相关标准化理论基础

从第一次世界大战德国军事工业开始出现组装生产模式,到现在的制造业随处可见的流水线,都离不开人和设备直接重复的操作动作,就以流水线的员工为例来说:每个人的教育、生活经历不同,想法不同,做事风格也不同,结合每个人的想法,再结合各相关人士的建议,参照IE工程学原理,共同想出来的招数要比一个人啃硬骨头强,正所谓:“三人行必有我师焉”,充分利用团队的智慧,多参考一下别人的意见和建议从中实现价值的目的,是团队的重要使命,也是标准化进步的第一步。

2.1 标准化的意义

标准化是指在企业内部对所有要重复执行的过程,以人的操作为中心去掉浪费的动作,把真正有意义的工作编制先后顺序,使之在同样条件下能够反复进行的作业,包括各种方法、流程、术语建立标准的动态过程,是在对员工操作系统调查分析的基础上,将现行操作方法的每一操作程序和每一动作进行分解,以安全、质量、效益为目标,对操作顺序和时间进行标准化,通过必要的、最小数量的作业人员进行安全、准确、高效、省力的生产,达到消除浪费、提高效率的方法。

2.1.1 标准化开展目的

(1)通过实施标准化作业降低成本,提高产品质量、提高顾客满意度;

(2)实现与适时生产有关的各工序间的同步化(准时化生产);

(3)员工通过现场环境以及操作动作的优化来消除不必要的浪费,让劳动动作有所增值,来实现较高的生产效率。

2.2 标准化工作推进思路

(1)写实班组内员工操作步骤、物料摆放情况及现场情况;

(2)寻找各工位影响工时和质量的问题点,督促自身及相关单位解决问题;

(3)按一个工位原则进行操作和物料摆放;

(4)员工操作熟练度提升;

(5)核定工时,对班组做工艺调整达到节拍平衡率;

(6)固化标准化作业文件(《班组人员物品定置图》、《工时汇总表》、《节拍平衡图》、《标准作业卡》)。

2.3 标准化开展步骤

标准化推进工作第一步需要搭建各相关人员平台,并基于绩效的精益现场管理模式,在此模式之下培育人力,制定标准化管理流程:从作业标准化、现场标准化、管理标准化文件等方面综合管理,过程不断提升,体系文件不断更新和完善。

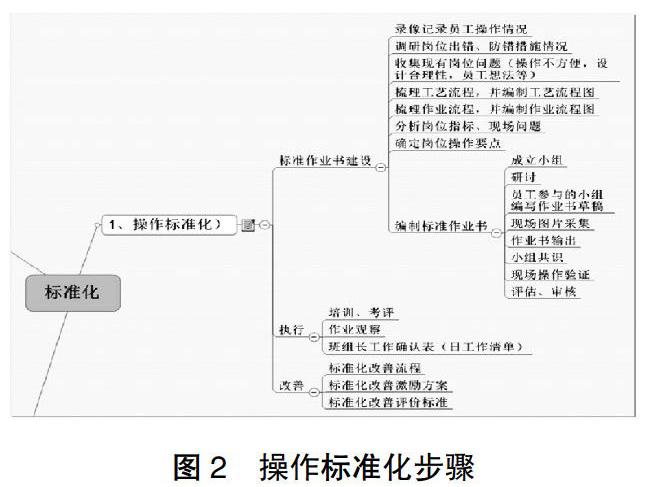

(1)组织车间骨干人员及现场员工开动员会议,通过以下步骤开展工作:(如图1、图2)

1)让参会所有相关人员知道我们为什么会有这样一个专题;

2)让所有人知道我们将要达成什么样的目的;

3)让所有人知道我们将要怎么做;

4)让所有人知道我们将由谁去完成这些事情;

5)让所有人知道我们将在什么时间达成什么效果;

6)让所有人知道自己将要做什么。

(2)从P1改进,进行现场写实,了解班组实际异常情况(现场、人员、质量、设备),班组内问题收集归类,形成唯一性问题清单并通过夕会,周会,月会推进解决,不断挖掘懂得发现现场及员工操作过程问题,根据问题来源做以下工作(如图2)。

(3)工作开展中具体措施

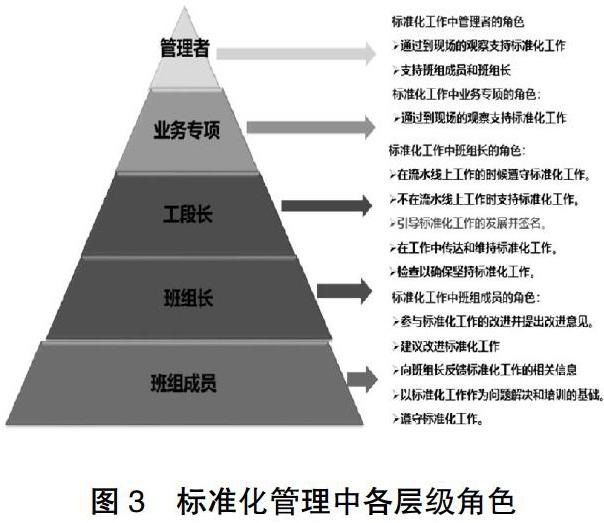

标准化能力培育流程,管理层级的领导起着至关重要环节,过程中一定要秉承持续改善为目标,搭建相关责任人平台,以生产线为中心,通过各层级会议进行管理评价,带动全员参与标准化管理,推动个别改善,加强人才培养为主要出发点,来促进经营管理目标。(如图3)。

根据各管理层高低来制定运行机制,并遵循主动担当、一担到底、持续改进、坚持不懈等4大原则:

1)对生产线触发的问题,各部门采取主动担当原则,内部先解决,解决不了,再拉动关联单位和公司相关部门;

2)对各部门担当的问题,解决过程中涉及到其他部门的,原则上杜绝变更问题担当部门,防止扯皮、推诿,问题分层担当改进、逐级升级管理;

3)坚持执行是发展标准化工作重要一步,过程中要不断持续改进、优化。可通过夕会、周会、月会等制度为管理平台,进行监控或评价;

4)结合CPS生产方式,不懈和整个系统效力时需扮演积极的角色,来实现最终目的。

(4)过程中让员工全员参与并将这项工作形成日常工作习惯来执行的具体方法

1)消除作业过程中不必要的麻烦,减轻员工劳动强度;

2)对无法取消而有必要的工序,从节拍平衡图以及操作动作来观察判别是否能合并,或将多人操作改进为单人或单台操作,针对一些无法产生增值工时或无法产生价值性的动作,需联合相关单位进行评审,确认是否可取消;

3)不能取消或合并的工序,依据“何人、何事、何时”三提问进行重排或增加辅具;

4)经过取消、合并和重排后的工位,考虑采用最简单、最快捷的方法完成,例:增加工装夹具、采用机械化或自动化等。

通过视频、现场不断搜寻进行全过程作业程序分析,遵循ECRS原则,重点改进上阶段的待改进项目,减少实际人数与定编差距,让现场问题得以解决,为生产效益创造更大价值,将是标准化最大目的。

3 标准化与CPS其它原则的关系

结合奇瑞生产方式(CPS)完整系统从全员参与、标准化、持续改进、质量优先、缩短制造周期、杜绝成本浪费等6大管理体系循环运行,用一个类似于太阳系结构的图标来诠释(图5),只有当6大原则共同实施,CPS才是一個完整的系统,当然所有的标准化工作也都是围绕着这个太阳系运转的,让全员参与的目的就是在于我们要“按标准、做到位”,只有不断的持续才能做到更好。

标准化是一个动态过程,是一项建立规范的标准制度,针对操作动作重复频繁性的事务和概念通过制定、发布和实施标准达到统一标准,以期获得最佳秩序和生产效益的全部活动过程,确保各工厂编成效率计算规范符合标准规则、便于客观、公正的评价各工厂效率水平、提高数据可视化程度、促进各工厂生产效率水平提升。

其遵循原则:

(1)建立明确的工作场地布置标准并达成共识,确保遵循标准化操作,跟踪改进不符合的地方,制定相应的流程,不断改进标准化作业;

(2)各级人员需掌握工艺更改过程中的标准化文件,根据最新标准文件进一步更新,确保现场操作与最新文件符合率100%;

(3)发生工艺变更班组及车间是否能够受控管理并且是如何解决的,相关人员需了解临时授权的工艺在现场是如何受控,班组长及指导师傅是如何进行监督管理的,能不能对员工作业执行结果进行受控。

建立一个程序,不断改进标准化操作,标准化文件有关要素和标准化工作的细节,必须经过所有班次员工的同意,针对有异议不明白的可结合现场定置应用标准(含5S/三定等内容)、消除“七大浪费”等主要课件定期做培训,再进一步优化。根据最新优化情况,每一个工位工艺流程开展情况核算出最新优化后的工时表、人员定位图、节拍平衡图、作业指导书等标准4大文件进行固化形成体系文件。

4 总结

结合第一轮标准化可循环开展,以目视化形式来对比班组生产节拍/实际生产节拍的差异,将班组质量、安全、重要工艺的关键点识别出来,掌握现状通过“削峰填谷”的形式可重复循环开展工作,循环将是CPS中最基础的一部分,它有助于理解标准化工作是如何在整个系统中运作的。