基于防护型车用超高强钢焊接工艺研究

陈英

摘 要:为了满足车辆良好的防护性能,使超高强度钢焊接接头强度及硬度符合车辆安全使用要求,文章分析了超高强度钢(抗拉强度超过1500Mra)的可焊性和焊接工艺。研究了超低碳马氏体不锈钢焊接耗材,并确定了MAG焊接工艺流程和相关技术参数,消除了焊接接头的裂纹及其他一些不良缺陷。实践表明,焊接接头的强度达到基础建材强度的70%以上,硬度符合基本建材的使用标准,使其焊接的车架结构满足车辆的防护性能需求。

关键词:防护型;焊接工艺;超高强钢

中图分类号:U466 文献标识码:A 文章编号:1671-7988(2020)21-192-03

Abstract: In order to meet the good protection performance of vehicles and make the strength and hardness of ultra-high -strength steel welded joints meet the requirements for safe use of vehicles, the article analyzes the weldability and welding process of ultra-high-strength steel (tensile strength exceeding 1500Mra). The ultra-low carbon martensitic stainless steel welding consumables were studied, and the MAG welding process and related technical parameters were determined, which eliminated the cracks and other defects of the welded joints. Practice has shown that the strength of the welded joint reaches more than 70% of the strength of the basic building materials, and the hardness meets the standard for the use of basic building materials, so that the welded frame structure meets the requirements of vehicle protection performance.

Keywords: Protection type; Welding process; Ultra high strength steel

CLC NO.: U466 Document Code: A Article ID: 1671-7988(2020)21-192-03

引言

隨着科学技术的发展,社会的多样化需求,超高强度钢的应用领域逐渐广泛。然而,由于其高强度,高硬度和高碳当量,超高强度钢的可焊性却随之降低,使其成为车辆防护结构中半弹性最薄弱环节。鉴于此,本研究以超低碳马氏体不锈钢焊丝为填充材料,并配合工艺参数来分析当前超高强度钢的焊接性能,避免焊接后接头开裂,以确保高强度钢连接件的连接强度,并促进超高强度钢的广泛应用。

1 超高强钢特点及可焊性

1.1 超高强钢力学性能

目前,国内外典型的超高强度钢主要有:瑞典SSAB生产的Amox500T和Amox600等等。中国宝钢生产的P6500,该型号是我国钢铁研究机构的代表钢牌号,例如F601和F602。表1列举了几种典型超高强度钢的力学性能,从数据可以看出,随着热处理技术的不断发展,超高强度钢的力学性能有了很大提升,强度大大高于普通高强度钢。但是,由于该型材强度高(是普通高强度钢的2倍),而在焊接过程易受各种缺陷的影响,使其增加了焊接难度。

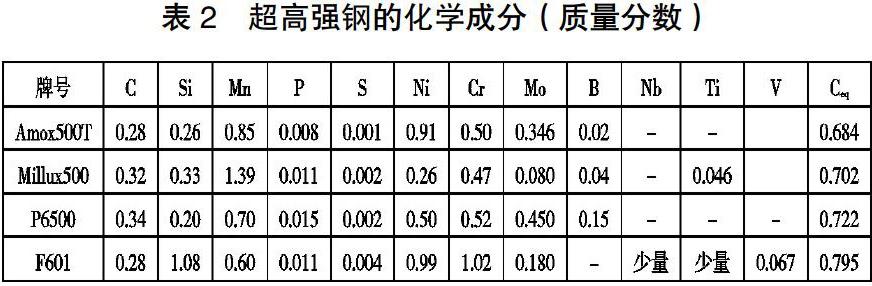

1.2 超高强钢化学成分及焊接评价

据统计,最先进的超高强度钢属于Cr-Ni-Mo系列合金钢,化学成分差异不大,其组成性能见表2所示[4]。

2 MAG焊接工艺试验

超高强钢的化学成分差别不大,可焊性相似。为了进行测试,本研究选取中国钢铁科学研究院的F601钢板进行焊接试验分析。

2.1 焊接材料

在超高强度钢中,由于热影响区的冷裂纹,再热裂纹和软化,导致车架构件接头的机械性能降低。为符合建材材料的强度和韧性,根据化学成分的性质和强度匹配原理,选用超低碳马氏体不锈钢焊丝HS367,焊丝直径为1.2mm,其力学性能见表3所示。由于超高强度钢板的高可压缩性和焊接时的浅熔深,使用体积分数为49%的He来增加熔深。超低碳马氏体不锈钢的液滴润湿性较差,体积分数增加了2%。氧气可改善保护气体的活性,从而实现无缺陷的焊接[2]。

2.2 焊接工艺条件

超高强度钢存在冷裂纹,再热裂等问题。因此,主要选择具有适当镀层效率和能量密度的MAG焊接方法。

超高强度钢的焊接工艺对环境条件要求较高,最合适的焊接条件:温度应低于15℃,湿度不超过60%。如果环境条件不符合标准,则必须采取加热和除湿等措施来满足焊接试验要求。

此次测试钢板是用于车架结构防护,分别采用两组厚度为65mm和200mm400mm钢板作为基础材料。接口形式为单V型槽对接接头焊接,槽角不得大于75°,钝边应在1.0mm左右,间距不得超过2mm。主要焊接参数见表4所示[5]。

2.3 焊接接头试验结果

通过试验获得焊接接头的机械性能如表5所示。由此可以看出,预热后的接头强度可以达到1200MPa左右,达到基材抗拉强度的70%,拉伸断裂在热影响区附近,可以满足焊接要求[3]。对于异型材的设计要求,接头的抗冲击韧性相对于由于接头热影响区软化而产生的抗冲击韧性要高于基材的低温抗冲击韧性,其弯曲性能与基材的抗弯性能相当。可以看出,超高强度的钢焊接需要预热。

3 MAG焊接工艺要点

3.1 焊接流程

结合高强度钢的化学成分及可焊性分析,MAG焊接工艺流程如下:开坡口焊前清理定位预热装夹焊接焊后处理检验(焊接是否合格)。

3.2 焊前准备

(1)检测焊接机的电源并采用直流反向连接。

(2)检查电线供应系统,以确保电线供应没有受到阻碍。

(3)检查焊枪的喷嘴是否磨损以及通风孔是否光滑。

(4)检查供气系统,确保减压器和流量计正常。

(5)检查焊接材料:检查焊丝表面是否光滑,无生锈,油污和磨损,并检查保护气体。

(6)焊接环境检查:现场施工风速不得大于2.0m/s。

(7)工件表面清洁:使用角磨机在20mm范围内清洁焊缝两侧的锈蚀。油渍等需要清洁的区域才能露出金属光泽。

(8)焊接前的预热:将板加热到80?100℃。

3.3 焊接技术要点

(1)引弧:起弧时,焊丝的长度为5~7mm,如果太长则需要切割,如果焊丝末端有小球,则应切割。

(2)焊接:采用左焊法(从右到左焊),焊枪角度垂直于板,向右倾斜10°~15°,焊接速度为20~25cm/min。

(3)夹层温度:焊接过程中,夹层温度应控制在100°C左右。

(4)焊丝的延伸长度:约9m(延伸越短,电弧越稳定)。

(5)气体流量:焊接过程中保护气体的流量为15-20L/ min,焊接速度越快,焊接电流与气体流量之间是成正比的。

3.4 焊后处理

焊接完成后,将焊接区域内周围的20mm进行焊接后的焊接检查。焊接后以160℃/h的加热速度加热后,整体变为200℃后,将其放在保温炉中并保持160°C/h的加热速率以继续加热到620°C,保持温度1小时,然后在保温炉中以160°C/h的速度将温度降低到400°C把它拿出来。在空气中冷却至室温。

4 结论

(1)由于超高强度钢存在冷裂纹,再热裂纹等等问题,并且焊缝的机械性能非常不均匀,从而大大降低了接头强度。本研究通过使用超低碳马氏体不锈钢焊丝作为填充材料,焊缝强度和硬度与基础材料相同,减少了接头的软化面积并提高了接头的强度。

(2)焊接后,热影响区的硬度大大降低,这对车辆的防护性能影响更大。通过减少受热影响的面积,以提高接头的硬度,这种方法已成为提高防护车辆防护性能的重要途径。

(3)在高强度焊接中,必须严格控制焊接参数,通过预热来减少热量输入可以有效减少焊接裂纹等焊接缺陷。焊接预热温度控制非常重要,如果预热温度过高,软化面积会增加。如果温度过低,则无法避免焊接裂纹。

参考文献

[1] 郑雅丽.某型车车身底部抗爆炸冲击性能仿真研究[J].车辆与动力技术,2019(02):1-5.

[2] 张鸣,赵祥君,王立辉,于坤炎.美军輕型战术车辆人机工程发展及启示[J].军事交通学院学报,2017,19(10):48-53.

[3] 李志松.副斜井跑车防护装置的选型与应用[J].机械管理开发, 2017,32(07):35-36.

[4] 周忠胜,陈春溶.高机动性关键技术在警用防暴车上的应用研究[J].警察技术,2015(02):13-15.

[5] 张海军,李潭,王晶琦等.防护型车用超高强钢的焊接性及焊接工艺[J].钢铁研究学报,2017,29(4):323-328.