发动机罩内板冲压工艺设计与拉延模设计

魏东坡 赵宏霞 张坤

摘 要:发动机罩内板是汽车零件重要结构件之一,具有成形面积大,变形复杂,模具设计要求高等特点。根据零件冲压可成形性,设计了零件拉延工序、修边冲孔工序、二次修边冲孔工序和整形翻边四道冲压工序。根据零件冲压工艺设计,基于UG软件,设计了汽车发动机罩内板拉延模具的上模、压边圈和下模。通过预压试验,得到合格的第一序拉延产品。

关键词:发动机罩内板;工艺设计;拉延模具

中图分类号:TG386 文献标识码:B 文章编号:1671-7988(2020)21-178-03

Abstract: The hood inner panel is one of the important structural parts of automobile parts and has the characteristics of large forming area, complicated deformation and high requirements for mold design. According to the formability of part stamping, four stamping processes including part drawing process, trimming and punching process, secondary trimming and punching process, and shaping and flanging were designed. According to the design of the part stamping process, based on the UG software, the upper die, blank holder and lower die of the automobile hood inner panel drawing die were designed. Through the compression test, the qualified first-order drawing product was obtained.

Keywords: Hood inner panel; Process design; Drawing die

CLC NO.: TG386 Document Code: B Article ID: 1671-7988(2020)21-178-03

引言

发动机罩内板是汽车零件中重要的结构件,具有面积大,厚度小,变形复杂等特点。发动机盖与翼子板、侧围总成、挡风玻璃等零件存在紧密的匹配关系,其质量直接影响汽车整体美观和稳定。

2020年,董家玲[1]等人研究了发动机罩外板修边线接刀不顺问题,提出了通过优化三角形定位孔以及修、翻边镶件,解决成形制件表面质量缺陷的问题。2020年,傅垒[2]等,建立了铝合金发动机罩内板的冲压数值模型,得到了铝合金发动机罩内板的成形性能,研究了工艺参数对铝合金发动机罩内板成形的影响,获得了压边力、摩擦因数对其减薄率和增厚率的影响规律;2019年,张文沛[3]探究了压边力和模具间隙等工艺参数对汽车发动机罩内板减薄率和回弹的影响,并进行了冲压试验;2018年,秦亚浩[4]等通过对发动机罩外板修边问题的分析,从冲压工艺和模具结构两个方面阐述了对发动机罩外板修边工序几种常规问的预防措施 ;2016年,于文涛[5]等人对发动机罩内板的成形工艺进行设计和优化,提出了一种优化的成形工艺方案。

冲压模具是汽车零件生产的关键工装,但针对发动机罩内板模具的研究较少,本文以发动机罩内板零件为例,依据零件冲压可成形性,对其冲压工艺进行设计,确定零件冲压工序;基于UG软件设计了发动机罩内板冲压的拉延成形模具,并通过试验预压模具设计的可靠性。

1 零件冲压工艺设计

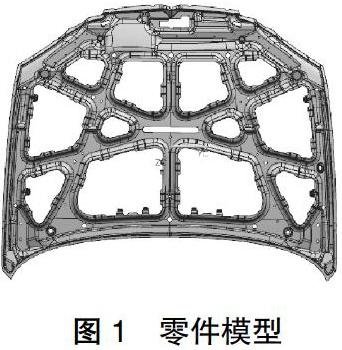

发动机罩内板数学模型如图1所示,材料选为深冲压用镀锌钢DC56D+ZF40/40,厚度为0.65mm,零件比较薄,质量约4.8Kg,尺寸约1450mm×1150mm×100mm,变形深度不大但成形面积较大,且变化曲率较为复杂,零件基本成对称性,成形力比较均衡。

发动机罩内板零件需要冲孔70个,其中最大的圆孔为φ20mm,最小圆孔为φ5.2mm,最大异形孔约350mm×280mm;冲孔数量较多,且部分位置孔间距较小,考虑2道工序完成,修边线较长,考虑2道工序完成,局部位置变形复杂,需要2次成形,结合零件特点,结合工艺分析,确定成形工艺方案为:拉延、修边冲孔、二次修边冲孔和整形翻边四道成形工序,工艺过程如图2所示。

2 拉延模具设计

2.1 上模设计

上模尺寸约2350mm×2150mm×650mm,由模座、凹模型腔和标准件等组成。模座与凹模型腔为整体铸造并整体加工而成,材料为MoCr铸铁,为减轻重量设置若干减重孔,为保证模具强度,在平衡块下方区域设置加强筋,平衡块用于调整上模与压边圈的压力平衡,导向装置采用四块导板保证上下模合模精度,上模与压力机上滑板用T型螺栓连接。结构如图3所示。

2.2 压边圈设计

压边圈尺寸约2350mm×1700mm×320mm,由压边圈本体、顶杆和标准件等组成。本体材料为MoCr铸铁,整体铸造,为减轻重量设置若干减重方孔,平衡块与上模平衡块接触,控制压力平衡,导板与上模导板配合保证合模精度,压边圈底部由顶杆支撑,限位孔中安装限位螺钉,便于控制顶起高度,结构如图4所示。

2.3 下模设计

下模尺寸约2350mm×1920mm×790mm, 下模由模座本体,凸模型芯和标准件等零件组成,模座本体材料是HT300,整体铸造,凸模型芯材料是MoCr铸铁,两者通过均匀分布的4处挡块安装,保证平稳,模座本体上设置垫块,保证与压边圈下侧接触平稳,安装4处限位螺钉,控制压边圈行程,顶杆通过顶杆孔与压机接触,模座本体与凸模型芯均设置多处减重结构,减轻模具质量,节约成本。结构如图5所示。

2.4 生产预压

拉延模具是发动机罩内板第一序模具,其质量直接影响后续压制质量,根据检验基准书,拉延零件必须进行检测,确认无拉裂,起皱,表面拉伤等缺陷,根据设计的模具设计进行加工制造并进行预压试验,得到第一序拉延产品,经检验符合要求,拉延成品如图6所示。

3 结论

(1)根据汽车发动机罩内板冲压成形性设计了零件冲压4道工序:拉延成形、修边冲孔、二次修边冲孔和整形翻边。

(2)根据零件工艺设计,设计了汽车发动机罩内板零件拉延成形模具,依据设计的数据模型进行模具制造和预压,得到合格的第一序产品。

参考文献

[1] 董家玲,张正杰,贾晓峰.发动机罩外板修边线接刀不顺问题的研究[J].模具工业,2020,46(02):56-58.

[2] 傅垒,李利,黄鸣东,刘成.基于Pamstamp的5182铝合金发动机罩内板冲压数值模拟[J].轻合金加工技术,2019,47(07):48-53.

[3] 张文沛,李欢欢,胡文治,杨冰,胡志力,华林.铝合金汽车发动机罩内板成形性能研究[J].塑性工程学报,2019,26(01):26-32.

[4] 秦亚浩,尚欣坤,刘佳.发動机罩修边工艺分析[J].模具制造,2018, 18(04):37-40.

[5] 于文涛,杨声伟.基于DYNAFORM发动机罩内板成形工艺的设计与优化[J].机械研究与应用,2016,29(04):166-168.