某SUV空气动力学性能开发

杨静

摘 要:文章对某SUV空气动力学性能开发过程进行了阐述。通过前期调研,当前传统燃油SUV车型优秀的风阻系数水平为0.33上下,为使开发车型的气动性能达到先进水平,结合产品开发目标成本,确定整车风阻系数目标值为0.34,该目标值属于同级车型中的较高水平。为保证最终实车风阻系数水平达标,空气动力学开发工作贯穿于车型设计的每个阶段。重点在造型阶段和产品开发阶段,通过仿真分析和风洞试验相结合的方法,对该车型进行降阻开发,最终使风阻系数优化达成预期目标并在同级别车型中处于较优水平。

关键词:star-ccm+;空气动力学;风洞试验;SUV

中图分类号:U467 文献标识码:B 文章编号:1671-7988(2020)21-109-04

Abstract: In this paper, the development process of aerodynamic performance of a SUV is described. Through the preliminary investigation, the excellent drag coefficient level of the current traditional fuel SUV is about 0.33. In order to make the aerodynamic performance of the development model reach the advanced level, combined with the target cost of product development, the target value of the drag coefficient of the whole vehicle is determined to be 0.34, which belongs to the higher level of the same type of vehicles. In order to ensure that the final drag coefficient of the real vehicle reaches the standard, the aerodynamic development work runs through each stage of vehicle design. In the modeling stage and product development stage, the drag reduction development of the vehicle is carried out by combining simulation analysis and wind tunnel test. Finally, the drag coefficient optimization achieves the expected goal and is in a better level in the same class of vehicles.

Keywords: Star-ccm+; Aerodynamics; Wind tunnel; SUV

CLC NO.: U467 Document Code: B Article ID: 1671-7988(2020)21-109-04

前言

近年來自主品牌汽车取得的了长足的进步,市场份额持续提升,主要是借助于 SUV 热销的东风,自2014年以来,消费者对于 SUV 的需求呈爆发式增长。在此背景下,越来越多的车企都开始加大 SUV 车型研发的投入。精品小型 SUV 作为入门级车型产品,价格门槛低功能性强,受到很多年轻消费者的青睐。小型 SUV 车长较短,前后悬长度不大,从空气动力学的角度来看并不具有较好的风阻系数[1]。

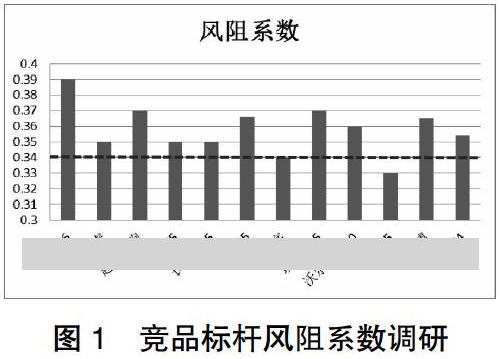

图1我们对市场同级别车型的风阻系数进行了调研,大部分车型的风阻系数在0.35以上,最低的车型风阻系数为0.33,该车型主要配备主动进气格栅及底部平整度较高。本文开发的小型SUV车型,由于成本原因项目之初就明确不配备主动格栅,最终我们的风阻系数开发目标设定为0.34。

1 开发流程

项目开发之初,根据产品定位、尺寸信息及布置可行性分析,结合调研竞品标杆数据,确认风阻系数开发目标,并对整车开发目标进行分解。通常整车目标按照造型、底盘、内舱阻力来分解,并对分解目标制定优化策略。针对造型通常是控制气流的分离,减小车头的正压及提升尾部压力。底盘布置初期即考虑平整化,便于添加一体式护板。机舱主要考虑冷却模块密封,减少泄漏提升冷却效率。发动机下护板采用整体密封,并考虑有效出气孔,用于考虑机舱内的热害问题。机舱内的部件增加必要的导流板,用于特殊部件的导流优化。

在造型早期,由于没有机舱和底盘数据,主要采用将格栅封闭和底盘封平的方式进行模拟,以评估造型的风阻水平,模型示意如图2所示。此阶段在一些关键部位评估须谨慎,特别是尾部要考虑后期增加实际底盘带来的影响。在产品设计数据阶段,整车降阻工作主要集中在机舱和底盘,在整车几何建模中,造型上格栅为打开状态,保留机舱和底盘的主要特征,整车建模如图3所示。

在产品数据开发的中后期,外造型A面冻结前,利用MULE车进行整车油泥模型的制作,用以保障实物达标,风洞油泥模型如图4所示。通常开发时MULE车试制节点不满足,可利用同类平台底盘进行改制。此阶段制作的模型需要与CFD模型一致,便于后期开展对标工作。同时CFD的优化验证方案,需要在模型设计制作时同时考虑,便于在风洞中折装。必要时还要对造型优化的方案进行扫描,输出给工程部门设计。项目开发的后期,利于P0阶段的工程样车进行空气动力学性能验证及底盘细节方案确认,确保实物达成目标。

2 造型开发阶段

在造型早期,通过对造型外流场的分析,找出以下不利于风阻优化的部位,包括雾灯、A柱、后扰流板、后保等。经过多轮造型优化后,如图5所示造型CAS面的风阻系数由最初的0.322降低至0.296。

如图6所示,优化前,初始的雾灯造型在雾灯边缘处有较大的气流分离,由于气流在此处已提前分离,导致该处局部阻力增大,且影响到车身两侧整体气流的流动,不利于气流紧贴车身进行流动,优化后,可看到雾灯处的气流分离明显减小。

在图7中,优化前,当气流经过A柱后,在侧窗上部形成较为复杂混乱的涡流,而这种流动状态不是有利于降阻的理想流动。优化后,流经A柱的气流得到很好的导流,避免了复杂涡流的产生。

汽车尾部的气流流动状态十分复杂,也是决定整车风阻系数水平的重要部位,在图8中,优化前,汽车尾部气流上下涡流分布不均,下部高速氣流区域较小,对上部气体涡流的抵消作用较弱。优化后,可明显看出尾部下方的高速气流区域面积增大,可有效降低整车风阻系数。

在图9中,优化前,汽车后保处存在一定的负压区域,气流流经该处后,不能快速从尾部处分离,导致带较多涡流的气流进入尾部,增大整车的气动阻力。优化后,可看到在后保处的负压区域明显减小,有利于气流在该处提前分离,避免较多流动状态复杂的气流进入汽车尾部。

3 整车开发阶段

3.1 整车CFD分析

在整车仿真阶段,通过对整车外流场的分析,优化方案主要集中在底盘,包括增加前后轮阻风板和机舱底盘护板。经过多轮仿真优化后,整车风阻系数降为0.332。

针对底盘设计的四种方案,主要是中部和尾部的遮蔽面积和护板自身形状略有不同,在以上四种方案中,方案二护板遮蔽面积最大且自身形状较为平整,可引导气流紧贴车身底部进行流动,为四套方案中降阻效果最佳的方案。在最终版数据中,采用的为方案一的结构数据,且去掉尾部护板,方案效果同样降阻明显。

如图11所示,将底盘护板优化改型后,尾部高速气流有明显上扬趋势,对尾部上方的气流具有一定抵消作用,使尾部上下两个涡流尽量对称[2],降低了整车气动阻力。

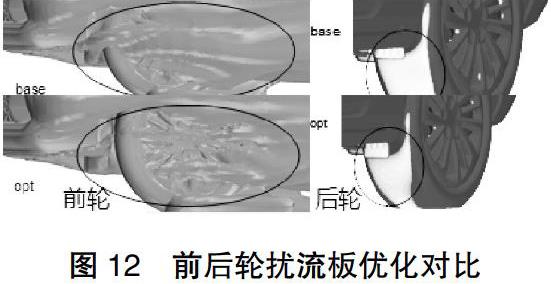

在整车前后轮阻风板的优化过程中,通过对阻风板的宽度、高度和形状进行组合优化。从图12可看出,优化后的前轮阻风板,前轮处气流分离明显减小,在车轮处的气流未形成较大的分离涡。优化后的后轮阻风板,后轮表面正压区域明显减小,可使局部阻力减小。

3.2 整车油泥模型试验

在整车阶段仿真分析的同时,开展整车油泥模型的制作,制作过程如图13所示。

本次风洞试验共进行了46轮的方案验证,最终风洞方案做到0.335,达成前期设定目标,本文列举一些典型方案的验证说明。

针对后视镜提前制作了两种安装样式,分别为安装在三角窗外上和门板上。通过风洞试验安装在门板上单个后视镜风阻系数8.8count,而三角窗上的后视镜有12.7count,主要为三角窗外安装的后视镜镜柄与镜壳处有明显的凹槽,造成气流阻滞。通过风洞对油泥优化,两种形式的后视镜均有不同程度的下降。

前期通过仿真分析,尾翼两侧气流分离点不稳定,使尾涡区增加。通过增加两侧扰流板可以使气流快速的分离,提升尾部背压[3]。但同时考虑项目成本,在风洞中对不同尺寸的扰流板进行验证,最终采用设计状态的侧尾翼可以下降10.1count。

如图16所示,在风洞使用油泥,对尾灯侧面轮廓添加分离棱,使通过此处的气流能够干净的分离,最终试验下降了1.2count,与CFD分析结论基本一致。

前后轮扰流板通过对比风洞试验,仿真分析存在较大的误差。前期通过CFD分析得到的最优尺寸,在风洞试验却效果并不理想,通过风洞试验优化,前轮扰流板达到降阻12.5count。分析原因主要是因为,旋转轮胎仿真采用旋转壁面和旋转参考坐标系的方法来近似模拟车轮的旋转效应,与真实的状态存在较大差异[4],且实际旋转轮胎周期的气流流动较为复杂。

4 结论

(1)通过优化雾灯、A柱、尾翼、后保、后视镜等区域,可有效提升造型的空气动力学水平,同时需要考虑造型美学及项目成本。

(2)整车仿真分析阶段,由于复杂底盘与旋转轮胎带来的影响,优化方案效果需要谨慎评估,特别像轮胎扰流板等,建议在风洞中实测选型。

参考文献

[1] 洪晨,周晓利.MG ZS空气动力学性能开发[C].2019 汽车空气动力学分会年会论文集.2019: 1-8.

[2] 刘学龙,闫晓晓,黄森仁.汽车底部流场对汽动阻力性能影响的研[J] 北京:新型工业化, 2015.

[3] Hucho.Aerodynamics of Road Vehicles[M].Warrendale, PA, Society of AutomotiveEngineers,1998.

[4] 张荣荣,彭倩,罗秋丽,等.基于Powerflow的汽车风阻仿真对标研究[C].2019汽车空气动力学分会年会论文集.2019:17-23.