多棘齿驻车手刹力测量系统的设计

周波 莫英桂 苏翼雄 马振鹤

摘 要:文章通过分析汽车棘爪和棘轮相互作用对拉力测量的扰动特点,采用特征提取和模式识别的方法提取测量数据,同时考虑测试手柄人体工程学设计等关键要素,采用高性能单片机以及A/D转换集成电路作为测试数据处理单元,设计了一种用于多棘齿驻车手刹力测量的系统,实现了一次性测量出多棘齿机械结构多个档位的驻车手刹力值,可有效解决现有手刹力计专用性差、检测效率低的问题。

关键词:多棘齿;手刹力;测量系统

中图分类号:U463 文献标识码:A 文章编号:1671-7988(2020)21-106-03

Abstract: The multi-ratchet brake force measurement system is designed in this paper by applying the method of feature extraction and pattern recognition to extract the measurement data after analysing the disturbance characteristics of the interaction between the pawl and the ratchet wheel, and using high-performance single-chip microcomputer and A/D conversion integrated circuit as the test data processing unit. At the same time, the key elements such as the ergonomic design of the test handle are considered. The system can measure the parking handbrake force of multiple gears of multi-ratchet mechanical structure at one time, which can effectively solve the problems of poor specificity and low detection efficiency of the existing handbrake dynamometer.

Keywords: Multi-ratchet; Handbrake force; Measurement system

CLC NO.: U463 Document Code: A Article ID: 1671-7988(2020)21-106-03

前言

手刹是驻车制动的常用装置,通过棘爪锁定棘轮不同齿位提供不同档位的制动力,以实现驻车制动。测量拉动手刹到达不同档位所需拉力是驻车制动装置应检测指标之一,也是汽车出厂检测的重要技术指标。目前国内现有手刹力测量设备多为基于拉力计改造的[1]。拉力计具有成本低、使用方便、通用性强等优点,但其功能单一,只能测量实时拉力值或者拉力峰值,并不适合测量多棘齿机械结构的手刹力[2,3]。此外,目前测量手刹力时通过扎带将测力计捆绑在驻车手柄上的方式会造成相对滑移进而导致测量值不準[4]。本文综合考虑手刹棘轮效应、测力手柄人机工程学设计等关键要素,设计了一种用于手刹力检测的多棘齿驻车手刹力测量系统,可有效解决现有手刹力计专用性差、检测效率低的问题。

1 基本原理

多棘齿驻车手刹力测量,是通过与手刹装置连接的力传感器,将手刹到达不同档位时作用于手刹装置上的力转化为对应的电信号,前置放大后通过数据线输入数据采集模块,数据处理模块将采集到的数据进行分析计算得到手刹不同棘齿(档位)处的拉力值,采集到的拉力波形与各齿位拉力值通过液晶屏显示[5]。

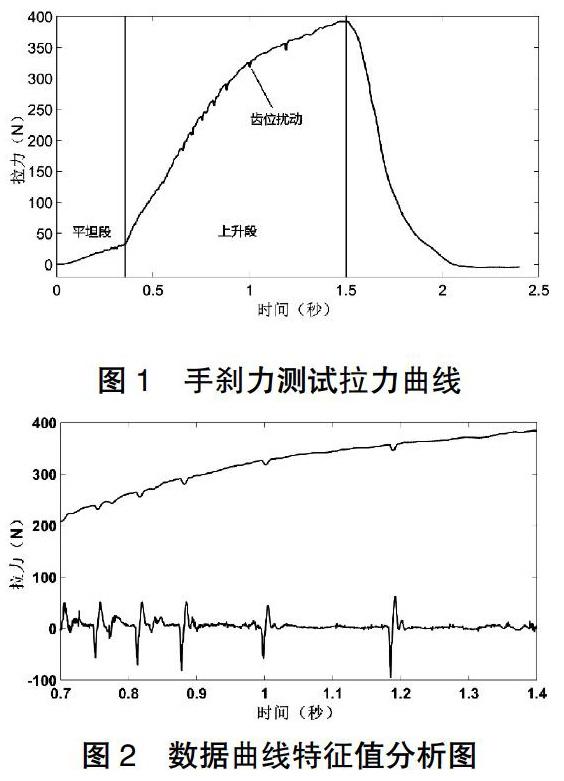

手刹使用时需要向上拉动手柄,带动棘轮转动,棘爪连续划过不同棘轮齿位。图1显示了典型的手刹测试拉力曲线,曲线为实时记录的拉力值。在拉动手刹的初期,棘轮齿位较松,棘齿抬升所需拉力较小且齿位间差别不大,对应曲线平坦段。当拉过一定棘齿后,抬升所需拉力明显增加,对应上升段。将棘齿拉升到最大档位后,测试终止并停止施加拉力。图1曲线显示有若干微小扰动,这是由于手刹档位拉升的过程中,每划过一个棘轮齿位,棘爪进位棘轮反转而导致拉力波动。根据该扰动波形的特点,可确定通过档位的时间,而与之相对应的拉力值即为该档位拉力值。图2曲线为测量实时拉力曲线,显示了上升段不同档位拉力提取过程;图2下曲线为特征提取结果,向下尖峰为扰动起始位置。结合图1曲线和图2曲线的特点,通过特征提取与模式识别的方法,即可在只测量一次的情况下,提取出每个档位的拉力值。

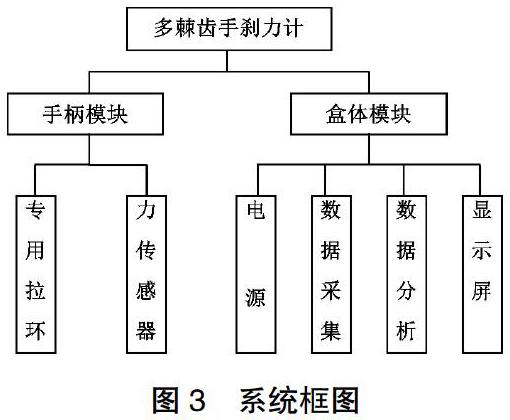

2 系统整体设计

研制的系统框图如图3所示,系统主要由手柄模块和盒体模块组成。

手柄模块包括了专用拉环和力传感器,是用来完成手动机械操作的重要部件。为提高手柄操作的舒适性,根据人体手部形状对手柄抓持部分进行了特殊设计,即使用三维扫描仪获取掌心及手指抓握状态的几何参数后再经逆向工程和拓扑优化设计获得手柄形状。专用拉环用于套住汽车手刹拉手,连接手刹力计和汽车手刹。拉力传感器封装于手柄模块内部,通过鱼眼轴承与专用拉环另一端连接。测量时,手部对手环施加拉力即可拉动汽车手刹,与手环固定在一起的拉力传感器将力转变成模拟电信号。为适应各车型手刹拉手的形状及尺寸,拉环使用尼龙材质材料,宽度18mm,直径为32mm。拉力传感器选用量程为0-500N的S梁微型精密拉力传感器。该传感器采用了箔式应变片贴在合金钢弹性体上,具有测量精度高、稳定性能好、温度漂移小、输出对称性好的特点。传感器外形尺寸为25×30×10mm,供电电压为12V,输出信号范围为0~5V,精度为满量程±0.05%,疲劳次数10万次,能够满足手刹力测量需求。

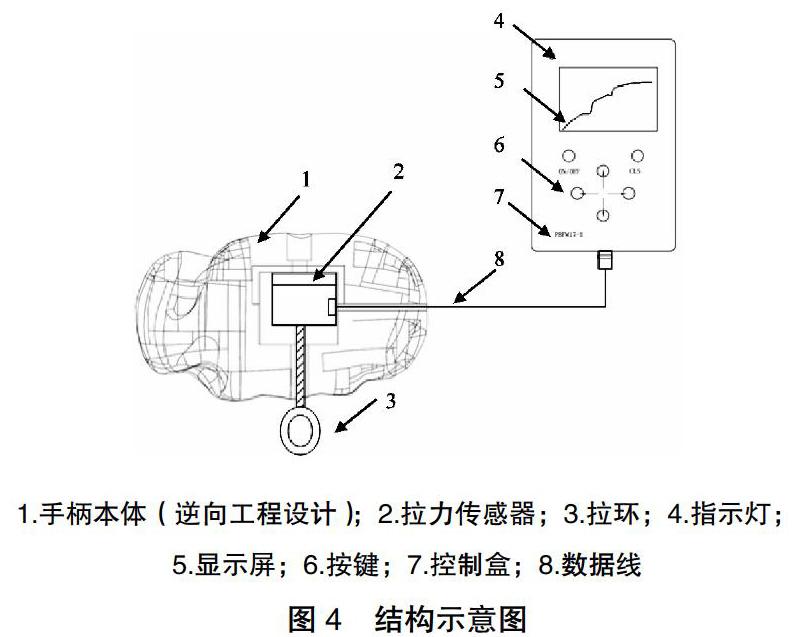

盒体模块集电源、控制、数据采集与分析、显示等功能于一体,盒体将这些功能器件封装到一起。盒体模块与手柄模块通过数据线连接,手柄模块上的拉力传感器输出的模拟电信号通过数据线传输到盒体模块的采集模块。模拟电信号经A/D转换集成电路转换后采集进入单片机,单片机分析数据并将原始拉力波形与不同档位拉力值显示到液晶显示屏上。多棘齿驻车手刹力计的结构示意图如图4所示。

3 系统硬件设计

硬件系统主要由电源、传感器、信号放大器、显示屏、单片机、开关、按键组成,用于实现手刹拉力的测量与显示,如图5所示。

电源模块将外接220V交流电转换成9V直流电,为液晶显示屏、单片机和传感器供电,以及为电池充电。电源管理芯片是电池充电控制芯片,其状态位是可提供电池电量的状态。电源模块还有过电保护功能,以保护系统。

单片机选用STM32F103VCT6嵌入式微控制器,M3内核,速度72MHz,FLASH程序存储器256K容量,A/D16×12b,内部振动器,100-LQFP封装。实际采集速度5kHz,采集时间3秒。

显示器选用信利(TRULY)3.2寸FTF-LCD液晶模组,型号为TFT3P4947-E,显示分辨率为240(RGB)×320 (QVGA),宽高比为3:4,像素采用RGB垂直条状排列,显示区域尺寸为48.6(宽)×64.8(高)mm。测量时,显示器可同时显示拉力最大值和当前值,并动态显示和记录拉力曲线。根据实际需求,拉力值显示范围设定为[180N,400N]。并设置有校准和清除菜单,配合按键实现相应功能。

系统前面板设有6个按键,分别为开机键、功能键和上下左右移动键。长按开机键启动和关闭系统。启动状态下,短按开机键进入校准界面,可用三个标准砝码校准系统。在拉力传感器无拉力输入的情况下,短按清除键,可清除当前显示的曲线和数值。四个移动键负责系统菜单间的切换。本设计采用并口液晶显示器,数据以16个引脚并行发出。扬声器与指示灯用于系统状态显示。系统实物照片如图6所示。

4 测量结果

测量系统设计完成后,分别对A与B两款车型的手刹进行了测量,系统数据采集速度设置为5000点/秒,通过最高档位后不在施加拉力。图7、图8分别显示了采集到的拉力曲线。根据实际需求,提取了两款手刹最后四个档位的拉力值测量结果见表1。比较图7和图8,可见两款手刹拉力曲线形状差别明显;根据提取出的测量结果(表1)可知,两款车手刹相同档位的拉力值差别明显,A车偏大。

5 结束语

本文针对汽车驻车制动的安全检测要求及多棘齿机械结构的驻车手刹力测量的需求,设计了一种用于多棘齿驻车手刹力测量的系统,并且首次通过特征提取与模式识别的方法,实现了一次性测量即可获得汽车手刹不同档位拉力。测量结果表明,此款测力仪有效解決了传统拉压测力仪专用性差的问题,提高手刹力测量效率。

参考文献

[1] 崔娜,汪立力.汽车制动检测系统的应用研究[J].仪表技术与传感器,2009(6):62-63.

[2] 赵光远,李业德.基于单片机的汽车制动踏板力计的设计[J].微计算机信息, 2007(23):255-257.

[3] Lee Y. Stability Analysis of an Electric Parking Brake (EPB) Systems with a Nonlinear Proportional Controll[C]//World Congress.2008: 14247-14253.

[4] 北京汽车股份有限公司.手刹拉力测试仪[P].中国:ZL201721089 741.7,2017.

[5] 高奎贺.汽车手刹力计测量结果曲线拟合的研究[J].轻工标准与质量,2016(4):54-55.