基于FSAE赛车的碳纤维传动半轴设计制造

刘昊东 毛亚斌 任豪放 范凯琪

摘 要:碳纤维增强复合材料具有质轻高强等优势,应用于汽车零部件可达到轻量化、提高零件的碰撞吸能性、减振性和抗疲劳性、耐腐蚀性等目的。目前FSAE赛车的传动半轴主要采用钢制材料(如40Cr、钛合金等),质量较大。然而由于可靠性、成本控制、设计制造难度等,使得碳纤维传动半轴不能得到广泛的应用,基于此目的,文章设计了一款碳纤维传动半轴,使用三段式结构,运用有限元软件辅助设计,确定铺层形式为[90/±45/0/±45]4,并采用共固化成型工艺制造,减重程度预计可达25%及以上。

关键词:FSAE赛车;碳纤维;传动半轴;共固化

中图分类号:U463.2 文献标志码:A 文章编号:1671-7988(2020)21-57-05

Abstract: Carbon fiber reinforced composite materials have the advantages of light weight and high strength, it can be used in automotive parts to reduce weight, improve collision energy absorption, vibration damping and fatigue resistance, corrosion resistance. At present, the transmission half shaft of the FSAE car mainly uses steel materials (such as 40Cr, titanium alloy), and the weight is large. However, due to reliability, cost control, difficulty in design and manufacture, carbon fiber transmission half shafts cannot be widely used. Based on this purpose, a carbon fiber transmission half shaft is designed in this paper, which uses a three-stage structure, with finite element software to assist design, the ply form is [90/±45/0/±45]4. Using the co-curing molding process, the weight loss is expected to reach 25% and above.

Keywords: FSAE car; Carbon fiber; Transmission half shaft; Co-curing

CLC NO.: U463.2 Document Code: A Article ID: 1671-7988(2020)21-57-05

引言

FSAE(Formula Society of Automotive Engineers)赛事自1978年创办以来,吸引了世界各地的大学生踊跃参加,中国自2010年举办第一届赛事至今也已走过了十个年头。大学生方程式汽车大赛作为一个实践创新平台,极大地提高了车辆工程专业学生的知识水平和动手能力。近年来,大学生方程式赛车设计水平不断提高,特别是在轻量化方面,应用了大量的碳纤维复合材料,其使用率占到了整车材料的20% ~ 40%,然而碳纤维传动半轴设计难度大,可靠性不高导致其应用困难。

国内外针对复合材料传动轴开展了一系列研究,对FSAE赛车碳纤维传动半轴设计制造有一定的借鉴意义。A.R. Abu Talib等[1]运用有限元方法来设计碳纤维/玻璃纤维复合材料传动轴,并研究了铺层角度、顺序对传动轴性能的影响,最终确定了最佳铺层设计为[±45glass/0carbon/90glass]。Won Tae Kim等[2]通過有限元分析和实验比较了了圆形、六角形和椭圆形接头的应力和扭矩传递能力,结果表明六角接头具有最佳的扭矩传递能力。洪宝剑[3]设计了一款装配型碳纤维传动轴,对铺层的角度、顺序、厚度及比例进行了重点设计,金属接头与碳纤维轴管的连接采用胶接-螺钉混合连接。徐峰祥等[4]设计了一款针对FSAE赛车的碳纤维传动半轴,采用一种“双搭接-机械连接”的混合连接方式来连接碳纤维传动轴轴身和金属连接头。汪舟等[5]设计了一款大学生方程式赛车碳纤维传动半轴,碳纤维轴管与半轴接头的连接采用胶接连接,通过改进半轴接头的结构设计从而获得更大的胶接强度。

1 设计要求与思路

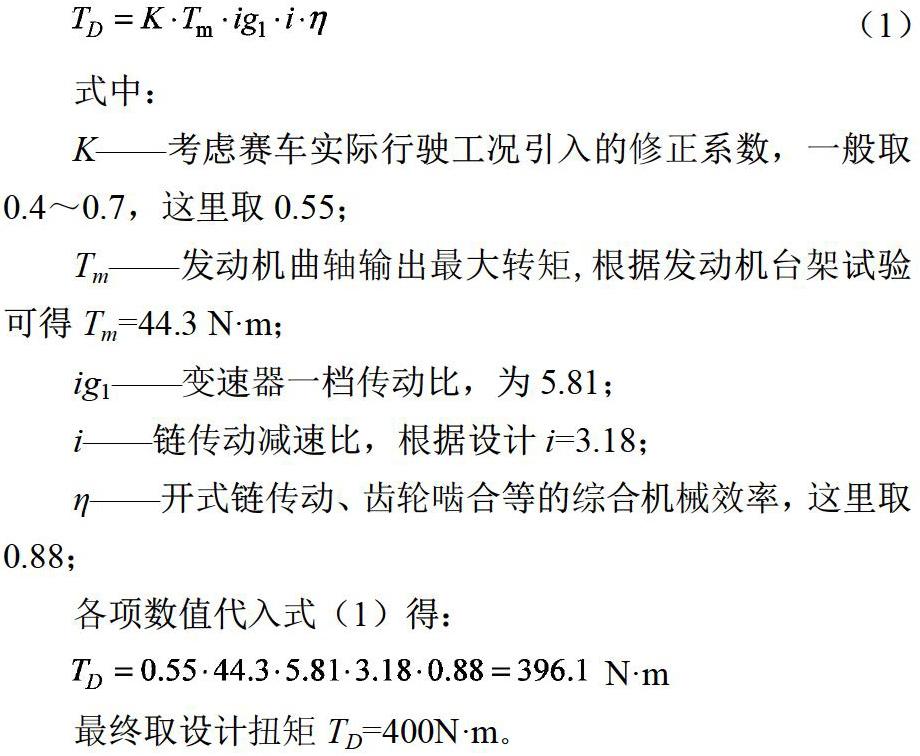

以武汉理工大学WUT燃油方程式赛车为例,其采用Honda CBR600RR发动机,依据此设计一款碳纤维传动半轴,由于FSAE赛车的半轴采用的是全浮式结构,其只承受转矩,依据受力形式属于传动轴。设计前需要确定性能要求,建立半轴设计扭矩TD计算公式:

式中:

K——考虑赛车实际行驶工况引入的修正系数,一般取0.4~0.7,这里取0.55;

Tm——发动机曲轴输出最大转矩,根据发动机台架试验可得Tm=44.3 N·m;

ig1——变速器一档传动比,为5.81;

i——链传动减速比,根据设计i=3.18;

η——开式链传动、齿轮啮合等的综合机械效率,这里取0.88;

各项数值代入式(1)得:

最终取设计扭矩TD=400N·m。

设计思路如下:传动半轴与车轮轮毂需要通过三枢轴-球面滚轮等速万向节相连,因此半轴接头需要保留原有钢制半轴的花键部分。采用三段式结构,首先设计出两端的钢制半轴接头,然后与购买的碳纤维轴管进行胶接,从而构成三段式结构,然后在此三段式结构上按照设计的铺层铺覆预浸料碳纤维单向带,最后使用共固化的方法进行连接与最终成型。

2 半轴接头设计

如图1所示为半轴接头的初步构想模型,接下来确定其各部分的尺寸大小。半轴接头与原钢制传动半轴的材料选用相同,都为40Cr,然后根据材料力学公式计算半轴接头最小截面的外径D:

将所得的外径取整,故最小截面的外径D=20mm,则内径d=0.6D=12mm。

要构成三段式结构,需要将两端的半轴接头与购买的已成型的碳纤维轴管进行粘接,这里选取碳纤维轴管的规格为:外径D1=22 mm,内径d1=D=20 mm。这里用到了胶接连接,涉及到一些胶接参数的设计。胶接长度L的设计采用文献[6]提出的经验公式:

式中:

d1——碳纤维轴管的内径;

一般而言,胶接长度越大,接头的承载能力越高。从耐久性角度考虑,胶接长度在可能的范围应尽可能长,但又不能超过碳纤维轴管内径的1.5~2.0倍,即(33~44)mm,故最终取L=25mm。胶层厚度需要通过公差来实现,但实际上很难保证胶层厚度的一致,这里取胶层厚度的变化范围为(0.15~0.25)mm。

接下来确定最大截面的尺寸,要保证粘接完后,三段式结构表面齐平以方便铺覆预浸料碳纤维单向带,故最大截面的外径D2要与碳纤维轴管的外径D1相同,即D2= D1=22mm,为了简化加工流程,使最大截面的内径和最小截面的内径相同,也为d=12mm。

共固化可以将预浸料中多余的树脂作为胶黏剂,使得复合材料的固化以及连接同时完成,因此根据树脂剪切强度来确定最大截面的长度L1:

将所得的长度取整放大,L1=25mm。事实上,最大截面的长度L1可以比计算所得的值还要略小一些,例如这里可取 L1=20mm,因为整个三段式结构在共固化过程中都会被树脂覆盖,这里只是为了在设计半轴接头时求出一个长度作为参考,为保险起见仍取L1=25mm。

碳纤维传动轴的金属接头形状通常为圆形,针对非圆形的研究较少。章莹研究了连接形状对碳纤维传动轴扭转性能的影响,结果表明在一系列正多边形连接中,正六边形连接的承扭性能最好;且正六边形和正八边形连接的扭转性能均优于圆形[7]。基于以上分析,将图1所示的圆形半轴接头改为正六边形,即在原有的圆形外作一个外接正六边形,其他参数不变,改进后的正六边形半轴接头如图2所示,图3为其尺寸示意图,其中φ4孔为通气孔,用于平衡内外气压,防止形成密闭空腔。

3 铺层设计

3.1 铺层角度及比例设计

三段式结构装配后如图4所示,然后需要在其基础上铺覆预浸料碳布,这里选择的是碳纤维T700单向带。在各种层合板配置中,[±45]层合板拥有最高的剪切模量,是纯扭转零件中使用的主要层合板类型。为了防止共振,轴必须具有足够的轴向模量,由于[±45]层合板的轴向模量相当低,因此必须添加0°铺层以改善共振频率。90°铺层在初始扭转状态可以起到抵抗切应力的作用。若层合板铺层角度选取过多,则会造成设计及后续加工的复杂化,故铺层角度只选取±45°、0°和90°。取[0/±45/±45/90]为一组,具体铺层顺序暂且不考虑,铺层比例可确定为:V(0)=1/6,V(90)=1/6,V(±45)=2/3。

3.2 铺层顺序设计

考虑表层铺设±45°铺层,可以提高构件的抗压和抗冲击性能,故最外层确定为±45°。根据排列组合规律,剩下6种方案,如表1所示:

运用有限元软件对6种方案进行比较,由于涉及的方案较多,为了简化重复的工作量,可将模型进行参数化[8],把铺层角度定义为输入参数,把后处理的结果定义为输出参数。首先在ANSYS Workbench中建立分析流程图,将碳纤维T700单向带的材料属性输入到材料库中。然后在Design Modeler中建立几何模型,将模型简化为一个圆柱面,直径为22mm,长度为343mm。将网格划分参数列表中的Size Function选为Curvature,Max Face Size设置为5mm,其余参数默认,自动生成网格划分后,显示节点(Nodes)数为910,单元(Elements)数为897,单元类型为Shell 181,每个单元有4个节点,每个节点有UX, UY, UZ, ROTX, ROTY, ROTZ这6个自由度(DOF)。

接下来创建铺层,进入ACP(Pre)的Setup选项,先创建碳纤维T700单向带的Fabrics,然后定义铺层组,在特征树Modeling Groups节点下新建6个建模铺层组,各铺层角度按方案1设置,即相当于把不同角度的碳布铺覆到几何模型上。在特征树Parameters节点下新建6个参数,以6个建模铺层组的铺层角度为输入参数。更新ACP(Pre)流程的Setup,进入Static Structural静力学分析模块,先给模型整体添加转动约束Fixed Rotation,限制所有节点的ROTY, ROTZ自由度,只允許其绕X轴转动;然后在一端添加强制位移Displacement,限制UX, UY, UZ三个自由度,最后给另一端添加绕X轴线的400 N.m转矩Moment,完成边界条件及载荷的施加。求解后进入后处理,在模型树Solution节点下插入总变形Total Deformation和等效应力Equivalent Stress,并读取最大值,将其作为输出参数。

进入ACP(Post),定义最大应力失效准则和Tsai-Wu失效准则,求解逆储备因子(Inverse Reserve Factor)IRF值,并将其也作为输出参数,IRF=载荷/失效载荷,因此IRF值越小结构越不容易失效。此时流程图会因为参数化而变成图5所示。进入Parameter Set修改铺层角度,添加并更新所有的Design Point。6种方案的最大等效应力、最大总体变形以及最大IRF值如表2所示。

从表2可以看出,6种方案在最大总变形上差别不大,而在最大等效应力和最大IRF值上差别较大,综合考虑选取方案5,即[90/±45/0/±45]。

3.3 铺层厚度设计

铺层厚度可按文献[1]给出的公式初步确定:

此一元三次方程解得:t=5.6mm。此厚度仅为初选,需特别注意的是,复合材料的壁厚一般应控制在7.5mm以下[9]。

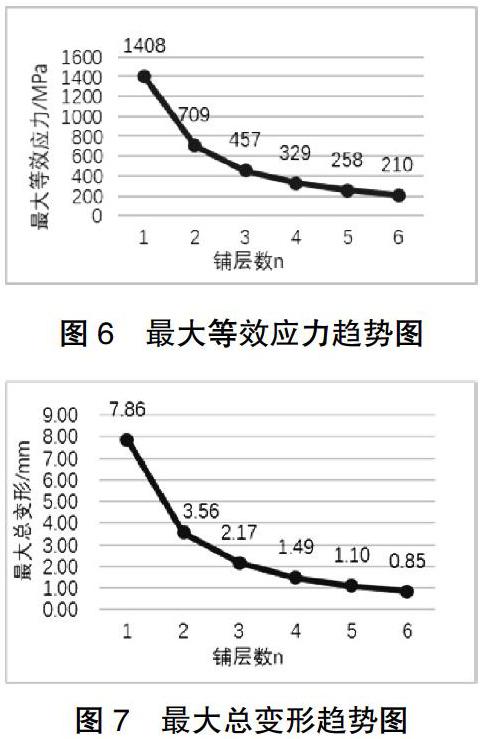

由于铺层顺序已经确定,即[90/±45/0/±45]n,接下来只需确定重复铺层数n。上述所求得的总厚度t=5.6mm,碳纤维T700单向带的厚度为0.2mm,故:n=5.6/(0.2×6)=4.7≈5。按照此计算结果,需要重复铺覆5组。使用有限元软件,同样将模型参数化,在ACP(Pre)中更改铺层为方案5所示,此时输入参数变为铺层数,其他与上述一致,将最大等效应力和最大总体变形绘制成折线图如图6、7所示。

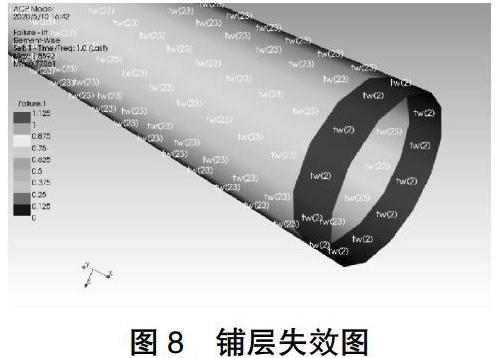

从上述图中可以看出,随着铺层数n增加,最大等效应力和最大总体变形都趋于减小,但是铺层数大于4以上时,减小的趋势变缓,另外,铺层数增大,成本会增加,传动半轴尺寸过大。绘制出n=4时的失效图,如图8,可以看出绝大部分区域IRF值小于1,只有端部一小部分IRF值大于1,失效模式为Tsai-Wu失效。综合上述考虑,选择铺层数n=4,厚度t=4.8mm,最终的铺层设计为[90/±45/0/±45]4。

在CATIA中建立整体装配模型,为每个零件添加材料属性,求得其总质量,原钢制传动半轴与碳纤维传动半轴的质量比较如表3所示,从中可以看出,尽管碳纤维半轴在外形体积上有所增加,碳纤维半轴相比原来的钢制半轴质量仍减轻了269.9g,减重程度为32.7%,考虑到实际制作过程中胶水以及树脂的质量,减重程度也可达25%及以上。

4 制作流程与实验设计

首先将碳纤维管与两端的套筒粘接,在此之前必须对粘接面进行仔细的表面处理,碳纤维管的表面处理步骤如下:(1)用砂纸对胶接面进行打磨,以除去碳纤维复合材料表面的脱模剂,使碳纤维界面露出;(2)用清水冲走表面的粉尘,防止其混入胶层内部;(3)用有机溶剂(酒精、丙酮等)擦拭胶接面,除去表面油脂,并静置使有机溶剂挥发,确保粘接时表面干燥、无脂无尘。半轴接头的表面处理选择机械处理,用砂纸打磨胶接表面,然后用酒精去除表面油污。考虑到后期需要高温固化,所使用的胶黏剂是耐120℃高温的3MTM DP490 环氧树脂胶,参考厂商提供的数据,粘接完后静置一周以达到最佳效果。

共固化是将两个或两个以上零件经过一次固化成型而制成一个整体制件的工艺方法,其生产周期短,成本低,更为重要的是,共固化的连接强度优于普通胶接的连接强度。铺覆预浸料时的温度需要控制在25℃左右,确保预浸料既不粘手又能保持一定粘度。另外,铺覆时的预紧也非常重要,尽可能地要将预浸料缠绕紧密,否则后期会出现鼓包、变形等。有条件的应当请加工厂代工,手工缠绕的产品缺陷较多。最后将产品放入热压罐中固化成型。

尽管仿真模拟在前期设计的时候提供了很大的帮助,但是仅仅通过仿真模拟法对零件进行分析是不够的,它只是起到一个辅助设计的作用,设计完成后还需对零件进行相关实验。碳纤维传动半轴实验主要是验证所设计的半轴能否满足其设计要求,即承受的极限扭矩是否大于设计扭矩TD。因此本文设计了静扭转实验,如图9所示,将碳纤维传动半轴夹持在微机控制材料扭转试验机上,设定扭矩增值5 N.m/s,实验过程中扭矩传感器会自动记录扭矩,破坏后会自动停止加载,并标示出峰值扭矩。

5 结论

本文详细叙述了FSAE赛车碳纤维传动半轴的设计仿真、加工制造以及实验流程,特别是在最复杂的铺层设计上,结合有限元分析以及相关公式最终选取了[90/±45/0/±45]4的铺层形式。尽管目前碳纤维传动半轴的成本过高,设计制造较钢制半轴复杂,但考虑到其巨大的优势以及复合材料技术的不断发展,未来也一定能得到广泛应用。本文的研究成果可以增加FSAE赛车创新设计亮点,并且也可为碳纤维增强复合材料在相关轴类零件上的应用提供一定的借鉴。

参考文献

[1] A.R.Abu Talib, Aidy Ali, Mohamed A.Badie, et al.Developing a hybrid, carbon/glass fiber-reinforced, epoxy composite automotive drive shaft[J]. Materials and Design,2009, 31(1).

[2] Won Tae Kim, Dai Gil Lee.Torque transmission capabilities of adhesively bonded tubular lap joints for composite drive shafts[J]. Composite Structures, 1995, 30(2).

[3] 洪宝剑.碳纤维复合材料传动轴的设计研究[D].武汉理工大學机电工程学院,2012.

[4] 徐峰祥,唐跃友,罗宇彤,等.大学生方程式赛车用碳纤维传动轴成型与制备方法[P].CN109571998A,2019-04-05.

[5] 汪舟,邱文科,叶海涛,等.一种承载大扭矩的方程式赛车碳纤维半轴及其制备方法[P].CN107031068B,2019-05-24.

[6] 杨利伟,李志来,董得义,等.碳纤维支杆与金属接头两种连接方式的拉伸试验[J].玻璃钢/复合材料,2014(05):46-50+8.

[7] 章莹.连接形状对碳纤维传动轴扭转性能的影响[D].武汉理工大学机电工程学院,2013.

[8] 李占营,阚川,张承承.基于ANSYS的复合材料有限元分析和应用[M].北京:中国水利水电出版社,2017.

[9] 李顺林,王兴业.复合材料结构设计基础[M].武汉:武汉理工大学出版社,2004.