滚珠滑动式中间轴stick-slip问题探析

李绍义 郁军辉 刘俊峰 李小康

摘 要:转向系统作为驾驶员直接操纵的安全系统,不仅需要考虑驾驶安全,还应将客户感知作为重要考虑因素,为驾驶员提供稳定,平顺的驾驶感受。文章从理论分析入手,阐述了滚珠滑动式中间stick slip的产生原理,建立受力模型,并针对其结构和受力情况提出了两条优化方案,抑制stick slip问题的产生。

关键词:滚珠滑动式中间轴;stick slip

中图分类号:U463.4 文献标识码:A 文章编号:1671-7988(2020)21-52-03

Abstract: As a safety system directly operated by drivers, steering system should not only consider driving safety, but also take customer perception as an important consideration to provide drivers with a stable and smooth driving experience. Starting with the theoretical analysis, this paper expounds the generating principle of the ball sliding intermediate stick slip, establishes its force model, and puts forward two optimization schemes according to its structure and stress condition to restrain the occurrence of the stick slip problem.

Keywords: Ball sliding intermediate shaft; Stick slip

CLC NO.: U463.4 Document Code: A Article ID: 1671-7988(2020)21-52-03

1 引言

隨着整车的安全性和舒适性要求越来越高,转向系统的电气化程度也越来越高,从早期的液压助力转向系统(HPS)到如今普遍使用的电动助力转向系统(EPS),再到未来的发展趋势:线控助力转向(SBW),转向系统的噪音水平得到了很大的提升,与此同时,由于转向系统机械结构上的限制,依然存在转向噪音问题。这其中转向中间轴因其受力不均匀、布置位置离驾驶员近,其噪音问题容易引起强烈抱怨。滚珠滑动式中间轴以其结构稳定,传递效率高等优点被越来越多在EPS系统中,但在助力电机输出负载大的车型上,中间轴内部零件容易产生相对运动,导致异响,影响客户感知。

本文从结构入手,介绍常用中间轴的结构、特点和设计要求,以某EPS系统中滚珠滑动式中间轴的噪音问题为载体,分析了该结构中间轴异响问题的影响因素和优化思路,为后续开发和优化提供了理论分析。

2 中间轴结构及设计要求

转向中间轴作为连接转向机和转向管柱的中间介质,不仅将驾驶员手力传递到转向机,拉动转向节实现汽车转向,还可以传递路面的激励,给驾驶员以路面反馈。由于整车布置的原因,转向中间轴上下连接处无法布置为直线连接,因此中间轴一般是由内外管和万向节组成,各轴之间有十字轴万向节进行连接,内外管之间可以相对滑动,以方便安装,同时这样的设计预留了一部分溃缩功能,起到了碰撞时吸收能量的功效。具体来讲,转向中间轴的设计要求主要包括以下三项:

2.1 扭矩传递

中间轴的主要功能之一就是传递扭矩,在实际使用中,中间轴应达到传递效率高,扭矩波动小,初始位置扭矩迟滞小,扭矩承载能力大的要求。摩擦副可以较大程度上决定这些性能,一般来说滚珠滑动副比摩擦滑动副具备更大的扭矩传递能力。

2.2 滑动力

为了运输和安装的方便,中间轴在安装过程中可能会固定在不同的长度。安装工人在将中间轴安装到转向机上时,往往需要调整中间轴滑动区间的长度,因此需要中间轴的滑动力满足对应的人机要求。具体要求由各公司对此处人机要求来决定。

2.3 耐久性能

根据实际的系统载荷,需在中间轴的耐久试验施加交变的负载以模拟实际的使用工况,具体的载荷大小和周期需要各家厂商根据整车情况和外部输入自行定义。由于实际使用中,中间轴润滑性对耐久性能影响很大,需考虑实际使用中温度的影响,因此,常常将温度作为单独的试验条件增加到中间轴的耐久性试验中。

3 滚珠滑动式中间轴stick slip噪音产生原理

如上节介绍,滚珠滑动式中间轴的特点主要体现在滑动副,从结构上看,在套管和轴之间,通过弹簧和滚道支撑钢球,钢球与套管直接接触,如图1所示,这样结构的好处在于系统的传递间隙得以降低,这是由于支撑弹簧对钢球实施了预加载荷,同时系统的扭矩刚度得到保证。根据实际的使用工况,客户在驻车时中间轴的负载较大,对于管柱式EPS系统,最大可以达到90Nm,但多数的工况,中间轴传递的扭矩较低,此时钢珠的承载能力可以克服。相比于传统花键式中间轴,滚珠式结构可以有效降低系统摩擦力,容易满足滑动力的人机要求,另外因为钢球的存在,花键的磨损降低,系统的耐久性能更好。

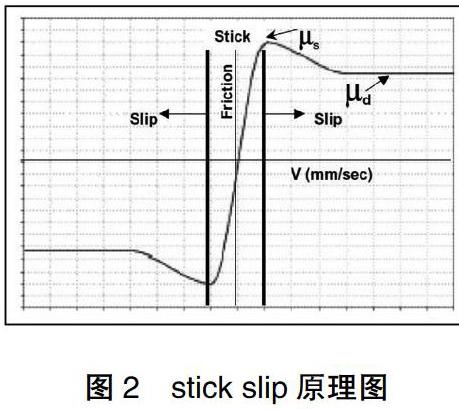

Stick slip摩擦在工程范围内被广泛的研究,概括来讲就是相互挤压的物体在突破最大静摩擦力,达到动摩擦时,会有能量的释放。根据文献[1]中的论述,要想达到stick slip的状态,这两个物体的柔度和相对速度必须在一定的区间内,在柔度很小,相对速度足够高的极端情况下,stick slip现象不会出现,如图2所示。然而在转向系统中,由于系统耐久,制造公差等情况,实际使用时往往都在stick slip区间。

中间轴周期性stick slip是转向轴上下套管产生相对运动导致的,由于中间轴上套管通过上管柱和IP固定,下套管通过转向机和副车架固定,上下套管的的相对位移比较小。在实际车辆使用工况中,急转弯、急刹车等情况下,上管柱的轴向加速度很大,中间轴的负载比较大,存在出现stick slip的情况。这时由于能量释放,内外套管之间产生敲击,发出异响,根据文献[2]给出的仿真结果,可以采取以下措施来抑制stick slip现象:减小静、动摩擦系数之差;控制转向柱和中间轴上的轴向冲击或塑性。但在实际中间轴使用工况中,往往很难做到。

4 某车型中间轴stick slip噪音

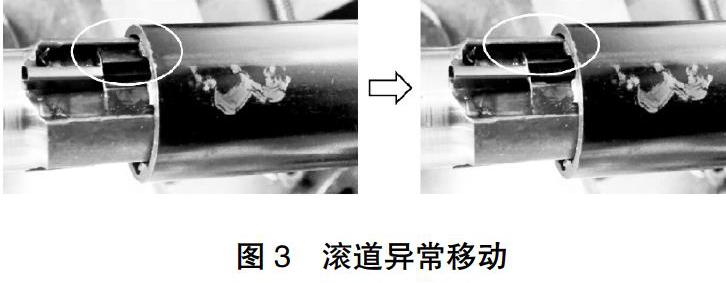

某車型在原地转动方向盘时发现有“咔嗒”异响,初步判断噪音来源于转向管柱,对失效中间轴进行台架复现,在中间轴两端施加扭转扭矩,可以复现噪音缺陷,从台架可以观察到,由于中间轴滚道在扭转时发生了异常跳动,噪音产生,如图3所示。

针对该车型中间轴结构进行分析,建立滚道的物理模型,对其做受力分析图如图4所示。

根据前面的论述,在力矩C1作用下,滚道收到钢球的压力F1,同时滚道和轴接触面产生的摩擦力,抑制了滚道翻转的趋势,在未突破此处最大静摩擦力时,滚道不产生滑动,否则,出现stick slip现象,F3为力矩C1在滚道与轴接触面垂直方向的分量,F4滚道与轴之间的摩擦力,即满足不滑动的条件为:

5 总结

对于前轴载荷较小的车型来说,EPS所需的助力电机功率较小,输出扭矩偏小,中间轴的工作载荷也较小,一般工况下的冲击并不足以导致滚道突破最大静摩擦力,产生stick slip现象,但在一些大扭矩的电机或者大负载的工况下,滚珠式中间轴的滚道和轴会产生相对运动,产生异响。本文通过理论分析,得出了抑制滚珠滑动式中间轴stick slip现象的两条思路:控制滚道和轴之间的摩擦系数,减小压力角β,为后续该类型的中间轴开发提供了设计指导和理论支撑。

参考文献

[1] Persson B N J. Sliding friction: physical principles and applications [M]. Springer Science & Business Media,2013.

[2] Wang D. Study of Stick-Slip Friction between Steering Intermediate Shafts Using ADAMS-Simulink Co-Simulation[R]. SAE Technical Paper, 2008.

[3] 张剑.管柱式电动助力转向系统中间轴简述[J].科技信息,2012, (28),127.

[4] 周鋐,刘浩,何海.转向系关键部件的动态特性及耐久性分析[J].制造业自动化,2015,(9).24-28.

[5] 薛锦达.十字轴式万向传动轴的原理及其结构[J].机械制造,1997, (7).14-16.