氯盐对混凝土结构侵蚀的电化学实验及防治

张重

摘 要:针对氯盐对混凝土中钢筋的腐蚀问题,以粉煤灰、减水剂等作为混凝土原材料,以NaCl、Na2SO4作为腐蚀溶液,通过搭建三电极系统就NaCl、Na2SO4腐蚀钢筋问题展开试验研究。结果表明,单一的氯盐对混凝土钢筋结构有很大的腐蚀,但硫酸盐的加入会在一定程度上抑制氯盐的腐蚀,且Na2SO4浓度越高,对氯盐的腐蚀抑制作用越大。

关键词:氯盐;电化学;腐蚀;钢筋结构

中图分类号:TU503 文献标识码:A 文章编号:1001-5922(2020)10-0031-04

Abstract:In view of the corrosion of steel bars in concrete caused by chlorine salt, NaCl and Na2SO4 were used as raw materials for concrete, and NaCl and Na2SO4 were used as corrosion solutions. A three-electrode system was established to carry out experimental research on the corrosion of steel bars caused by NaCl and Na2SO4 . The results show that single chlorine salt has great corrosion on concrete reinforced structure, but the addition of sulfate can inhibit the corrosion of chlorine salt to a certain extent, and the higher the concentration of Na2SO4 , the greater the corrosion inhibition of chlorine salt.

Key words:chloride; electrochemistry; corrosion; steel structure

0 引言

在高碱性环境中,氯离子对钢筋钝化膜造成局部侵蚀。随着时间的推移,逐步演变为钢筋锈蚀问题,从而造成混凝土耐久性不足。根据部分统计数据显示,我国每年因钢筋腐蚀造成的损失在6000~9000亿元之间[1-3]。因此,如何做好混凝土的耐久性问题,已经成为当前思考的重点。而在混凝土耐久性问题中,氯离子被认定为影响钢筋混凝土使用寿命的重要损伤因子。为解决该问题,人们提出清除钢筋表面的混凝土,同时对钢筋进行除锈和保养。但这种方式并没有完全去除钢筋内部的氯离子,当新的混凝土在补充的时候,很容易造成二次侵蚀[4-8]。在具体研究方面,目前還没有完整的关于盐类对钢筋的腐蚀机理的研究。因此,本研究分析氯盐和硫酸盐对混凝土结构的侵蚀机理,旨在为氯离子的防治提供参考。

1 材料与方法

1.1 试验主要原材料

本试验主要的原材料为硅酸盐水泥(P.O42.5,四川宜宾珙县特种水泥厂)、粉煤灰(二级,大唐西安热电厂)、砂、水、减水剂( KD 萘系高效减水剂)、钢筋(级别HPB300,Φ6 号)、NaCl、Na2SO4。

1.2 实验方案设计

1.2.1 配合比设计

结合施工强度要求,文章将混凝土的基础配合比设计为表1所示。

1.2.2 实验溶液浓度

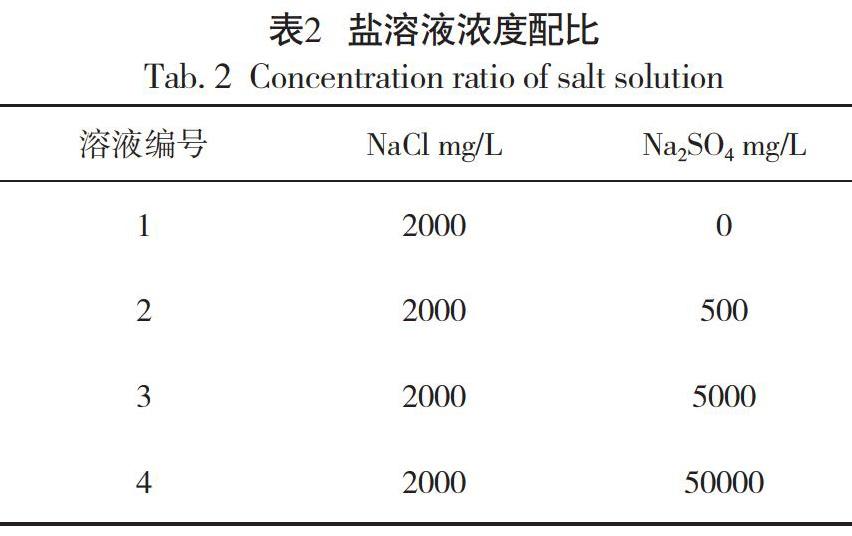

本实验用盐溶液采用表2的方案。

1.2.3 试件养护标准

遵循标准工艺,首先进行人工搅拌,然后浇筑出标准规格的试件(100mm×100mm×100mm),露出的钢筋涂抹环氧树脂,待试件成型24h后拆模,最后标准养护28d。

1.2.4 实验方法

选择表2中的四种溶液对表1不同配比方案制备的混凝土进行浸泡,实验周期为5个周期,每个周期浸泡60d。实验方法采用电化学法中的线性极化法、交流阻抗谱法就钢筋混凝土在溶液中法腐蚀进行分析[9-10]。实验测量仪器采用CS350 电化学工作站,混凝土腐蚀方案见图1所示。

在图1中,腐蚀钢筋作为工作电极,普通不锈钢片作为辅助电极,确保辅助电极的表面积大于工作电极,饱和氯化钾甘汞电极作为参比电极。

2 结果与分析

2.1 不同配合比在NaCl溶液中腐蚀线性极化曲线

以溶液A为例,3种不同配合比试件同时浸泡于溶液A中,以60d为一个频次,利用CS350电化学工作站检测各频次的钢筋腐蚀状况,然后利用CorrView软件对极化曲线进行活化处理,利用Taffle软件对极化段进行外推,采取非线性最小二乘法,利用CorrTest软件对数据进行拟合,从而计算出腐蚀速率(单位:)、自腐蚀电流等参量,得到表3的结果。参考极化电阻与腐蚀速率关系评价,同时结合表3结果看出,配比1试件的钢筋在60~180d期间发生了中等腐蚀,在240~300d期间快速腐蚀;配比2试件的钢筋在60~180d期间并未遭到腐蚀,在240~300d期间产生中等腐蚀;配比3试件的钢筋在60~120d并未遭到腐蚀,在180~300d期间产生中等腐蚀。根据试验结果分析,在不足60d的时间里,氯盐溶液就已经渗透配比1试件而接触钢筋表面,且诱发电化学腐蚀问题;经过超过120d的时间,氯盐溶液才渗透配比2,开始接触钢筋表面,并因为电化学反映而出现局部腐蚀现象。而在此之前,钢筋并未出现腐蚀问题;经过120d的时间,配比3试件的钢筋表面开始出现电化学腐蚀。

2.2 同配比试件在不同溶液中腐蚀的线性极化分析

向NaCl溶液中加入Na2SO4溶液,得到混合溶液。将钢筋混凝土试件浸泡混合溶液中,Na2SO4溶液会对钢筋腐蚀过程产生不同的影响。而结合表3的结果,文章以配合比2的试件进行研究,将试件投入到溶液B中,并以60d作为一个频次,绘制同一试件在不同溶液中的极化曲线,具体如图2所示。

结合图2分析,可以得到两个结论:一是配合比2试件浸泡于溶液B内,钢筋的腐蚀电位整体负向偏移,说明钢筋的抗腐蚀性能不断减弱;二是钢筋腐蚀电位在60~120d期间负向移动的幅度较小,在120~180d期间负向移动的幅度较大,证明配合比2试件经过120d后完全渗透至钢筋表面。

增加Na2SO4溶液的浓度,将同一类型试件浸泡在C溶液中,同样以60d作为统计频次,得到图3的极化曲线。

结合图3看出,配合比2试件浸泡于溶液C中,钢筋腐蚀电位的移动方向呈现出“负向—正向—负向—正向”变化规律,且溶液C中的氯盐成分经过60d时间就渗透至钢筋表面,并在180d时出现钝化膜。出现上述的原因,是溶液C中的硫酸盐浓度较高,硫酸盐与混凝土水化物反应生成的硫酸钙富集于钢筋表面,形成的钝化膜能够保护钢筋免受氯盐溶液的锈蚀;在硫酸根离子浓度降低到一定水平后,氯离子才开始与铁离子反应,实际上开始了氯盐溶液对于钢筋的锈蚀过程。

再次加大Na2SO4溶液,得到图4的极化曲线。

结合图4得出,钢筋的腐蚀电位为正向-负向移动,说明钢筋的抗腐蚀性能先增后减。造成上述原因,是溶液D中的硫酸盐浓度很高,能够快速破坏混凝土结构,为氯盐溶液向内侵入开辟了通道,氯盐溶液渗透至钢筋表面的时间缩短。但优先接触钢筋的硫酸盐会与钢筋生成难溶的硫酸钙,从而在钢筋表面形成密实的保护层,能够阻挠氯盐溶液对于钢筋的侵蚀。综上,高浓度硫酸根溶液起到防护钢筋表面的效果。

2.3 不同配合比下的钢筋腐蝕的交流阻抗分析

以溶液A作为试验溶液,将三种不同配合比试件同时浸泡于溶液内,以60d为一个频次,利用CS350电化学工作站检测钢筋腐蚀的交流阻抗参数,据此绘制出极化电阻变化曲线。如图5所示。

从整体来看,随着极化电阻不断增大,钢筋的腐蚀程度减弱,腐蚀速率减小,各种配合比试件的钢筋极化电阻均超过250Ω,因此,试件的钢筋处于低腐蚀状态。造成上述的原因,是随着时间的发展,更多地铁锈富集于钢筋表面,这对于钢筋腐蚀过程产生抑制作用,尤其在形成钝化膜以后,钢筋腐蚀速率达到最低,此时的钢筋极化电阻的波动最小。受到氯盐溶液的作用,钢筋表面的钝化膜遭到破坏,从而构建起新的腐蚀电池系统,此后钢筋腐蚀速率回升,钢筋极化电阻的波动变大。

从不同配比对比来看,配合比2试件钢筋的极化电阻曲线最为平缓,钢筋极化电阻的变化幅度最小;配合比1试件钢筋的极化电阻曲线起伏最大,钢筋极化电阻的变化负担最大。经过相等的浸泡时间,配合比1试件钢筋遭到严重腐蚀,腐蚀速率最大;而配合比2试件钢筋的腐蚀程度最轻,腐蚀速率也最低,证明配合比2试件的抗腐蚀性能最优,配合比1试件的抗腐蚀性能最差。

2.4 同配比试件下不同溶液的钢筋腐蚀交流阻抗分析

以配合比2试件为对象,将其浸泡于溶液A~D中。在60d、180d、300d等时间节点利用CS350电化学工作站检测钢筋腐蚀的交流阻抗参数。据此绘制钢筋腐蚀的交流阻抗谱,如图6,图7所示。

结合上图6分析,经过60d的浸泡,溶液中硫酸根离子的浓度越大,配合比2试件钢筋的交流阻抗圆弧半径随之增大,说明钢筋极化电阻与硫酸盐溶液的浓度具有正相关性,增大耦合溶液中硫酸盐浓度,能够抑制氯盐溶液对于钢筋的锈蚀作用。同时对比分析浸泡于溶液B、C与浸泡于溶液A中钢筋的交流阻抗谱发现,浸泡于溶液B、C中钢筋的交流阻抗圆弧的半径略小,证实混合溶液中钢筋的腐蚀程度有所缓解,而且浸泡于溶液C中的钢筋锈蚀程度更轻,说明硫酸盐浓度越高,有助于抑制氯盐溶液对于钢筋的锈蚀作用。

3 结语

通过上述的研究看出,不同配比与不同浓度的盐类中浸泡,对钢筋混凝土的腐蚀不同。通过以上研究可以得出以下结论:①硫酸盐对钢筋混凝土的腐蚀是动态变化的,且硫酸盐的加入可在一定程度上抑制氯盐对钢筋混凝土的腐蚀;②单一的氯盐可腐蚀钢筋,且随着时间的推移,腐蚀越来越严重。

参考文献

[1]金伟良,陈佳芸,毛江鸿,等.电化学修复对钢筋混凝土结构服役性能的作用效应[J].工程力学,2016,33(02):1-10.

[2]曹承伟,赵铁军,刘洪珠,等.应用于钢筋混凝土腐蚀监测电化学传感器的发展与应用[J].混凝土,2016(08):156-160.

[3]张文文,毛江鸿,孙洋,等.不同电场方向下电化学除氯过程氯离子迁移特征试验研究[J].建筑科学,2018,34(01):38-43.

[4]金世杰,夏晋,戴显荣,等.孔隙结构演变对混凝土电化学修复过程影响数值模拟研究[J].低温建筑技术,2018,40(08):1-3+16.

[5]雷智昊,屈锋,孙浩然,等.钢筋混凝土结构电化学除氯研究[J].硅酸盐通报,2018,37(09):2834-2840.

[6]夏佳军,梁勇.钢筋混凝土电化学除氯化物试验研究[J].低温建筑技术,2018,40(09):1-5+17.

[7]陈庆,朱合华,闫治国,等.基于Mori-Tanaka法的电化学沉积修复饱和混凝土细观描述[J].建筑结构学报,2015,36(01):98-103.

[8]陈庆,朱合华,闫治国,等.基于自洽法的电化学沉积修复饱和混凝土细观描述[J].力学学报,2015,47(02):367-371.

[9]宋华,牛荻涛.电化学快速锈蚀与自然环境钢筋锈蚀的相似性分析[J].西安建筑科技大学学报(自然科学版),2009,41(04):508-511.

[10]屈锋,孙浩然,雷智昊,等.不同因素下钢筋混凝土电化学除氯效率研究[J].腐蚀科学与防护技术,2019,31(05):515-520.