某型发动机起动电气控制系统原位诊断技术研究

孟 飞,杨冬进

(空军工程大学航空机务士官学校 航空仪电工程系,河南 信阳 464000)

0 引言

某型航空发动机在使用中,由于机械-电气-液压一体化的复杂设计和近乎苛刻的使用条件,使得该发动机同比故障概率一直居高不下,特别是由于其起动电气控制系统故障造成的起动中止、排气超温、转速过高、伴随喘振等起动失效故障频发,加上维修现场缺乏有效的故障诊断设备,需要技术人员反复拆件试车更换设备来进行故障定位,严重影响其实用性、经济性。因此,准确测量起动电气控制系统附件电气参数性能以便迅速判定起动系统逻辑控制关系、实现在停车状态下模拟发动机起动流程并迅速定位故障成为用户当前的迫切需求。

近年来,针对航空发动机起动系统故障的研究主要分为三个方向:一是直接研究导致起动失效的设备或装置,在维修手段上达到降低故障率的目的。如文献[1]研究了发动机起动时超温的故障机理并提出了相应故障预防措施;文献[2]分析了起动工作过程,提出了一种可以适应高原工作的发动机供油调整方法,能够解决发动机起动失速问题。二是从设计入手,分析起动系统故障的失效原因,提出相应改进措施,如文献[3]在分析发动机起动机、脱开机构运动速度及压气机性能基础上,研究出起动机高功率高转速下的脱开技术方案,不仅将起动时间缩短,更能提升起动工作性能,同时还保证了发动机结构主体不发生变化。三是将发动机地面运行参数数据作为样本,对发动机起动过程进行辨识,利用BP神经网络、逻辑诊断理论、人工智能等方法建立起动模型,在计算机上实现对发动机故障的逻辑诊断,如文献[4]和文献[5]。随着机载电子设备的快速发展应用,传统的地面设备检测发动机的功能转而由计算机在线实现。采集发动机实时的性能数据可以及时分析发动机性能参数和发展趋势,从而减少故障检测和隔离时段。文献[6]采用基于xPC Target原理搭建了仿真平台可较为准确地测量发动机健康参数,更早地检测和隔离各种起动系统故障。

本文结合目前检测技术的发展和故障预测理论的应用,使用故障模式和影响分析技术(Failure Mode and Effects Analysis,FMEA)对发动机起动电气控制系统各重要性能参数及信号进行实时“健康摸底”,根据历史记录时间序列数据分析电压、电阻、电流、开关量的变化,并与标准库和故障库比对,从而判明系统各附件性能状况,有效诊断出导致起动失败的原因及故障模式,为该系统维修提供决策依据,预防危险性故障的发生。

1 原位诊断理论研究

1.1 起动电气控制系统简介

发动机的高低压转子由静止状态被带动转动,达到可以由发动机本身独立供油而工作的这一过程,就是发动机的起动。起动电气控制包括时间控制装置、转速控制装置、自动起动装置及附属装置等电气设备。起动程序机构根据时间控制装置和转速控制装置的指令,适时控制机电附属装置进行发动机的电点火、供燃油、补氧气、升转速和限制排气温度,从而完成发动机的起动。这些电气设备在工作中,有表征其本身工作的特性或对外输出规定的电压、电流、电阻、离散信号、地/开信号及其它模拟信号,信号与正常值的差异往往是引起发动机起动系统故障的重要表征。

1.2 电气设备FMEA分析

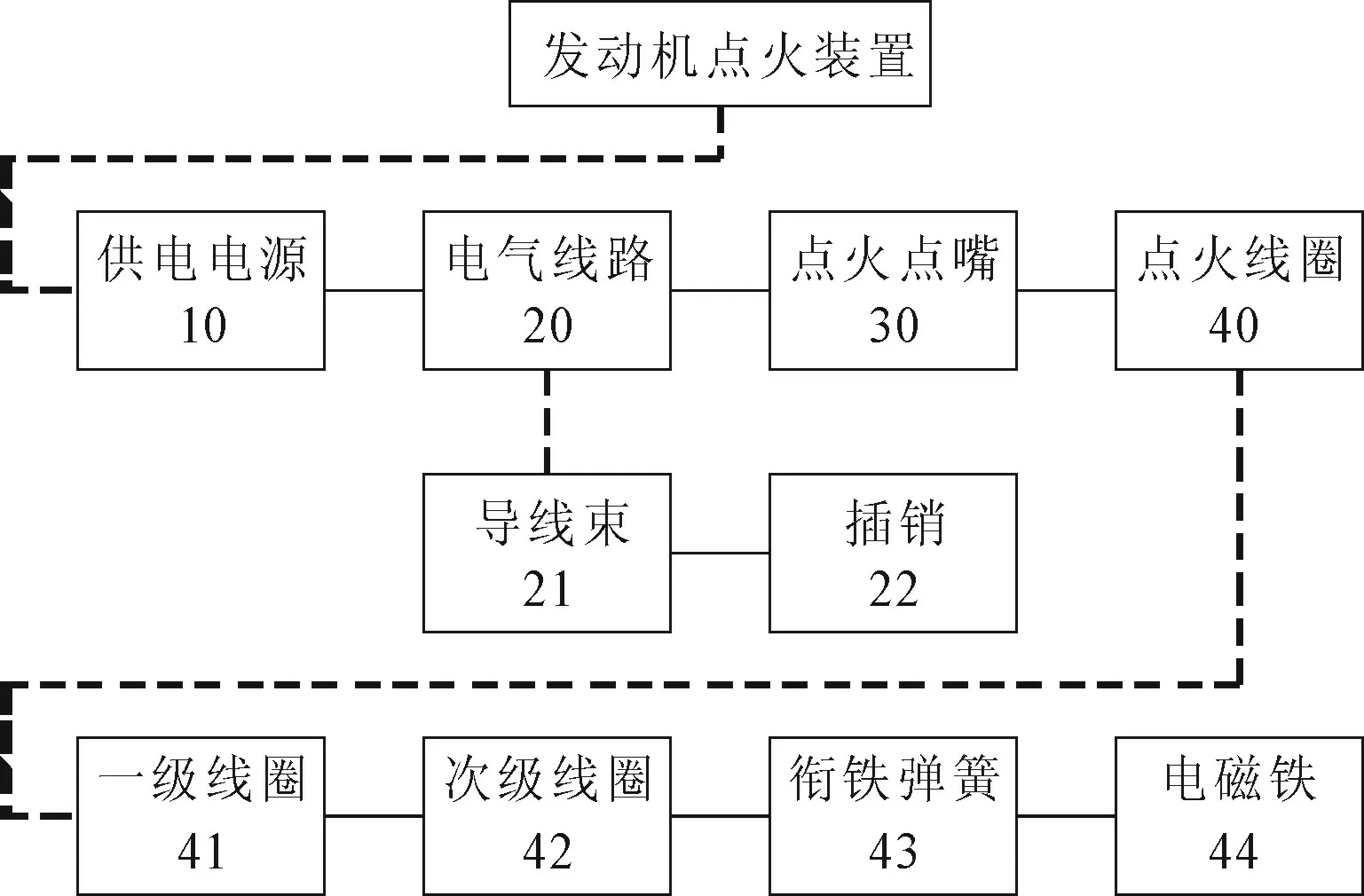

FMEA基于故障模式的影响,分析各故障模式严酷程度和概率大小,列出危害后果,从而达到确定系统所有故障的目的。故障模式及影响分析的合理性和知识库的科学性是诊断结果是否有效的关键因素,也是系统设计的难题[7]。为此,首先通过搜集整理所有用户单位故障数据的方式完善对起动系统故障模式的研究,为工程实践提供理论支持;其次根据维修任务制定合适的测量时机,建立一套起动电气控制系统电气设备的电子履历本,完善测量时机、方法和标准,准确记录测量结果;最后将测量所得的电特征参量与其历史记录相比较,利用模糊控制决策理论,建立各设备元件的故障模式和自学习故障诊断专家系统。按照GJB1391-92故障模式影响及危害性分析程序[8],针对起动电气控制系统各附件梳理功能组成、研究故障模式,并分析其可靠性。点火装置可靠性(部分)如图1所示,点火装置故障模式及影响分析(部分)如表1所示。

图1 点火装置可靠性方框图(部分)

表1 点火装置故障模式及影响分析表(部分)

1.3 知识库的建立

将维修资料和历史故障分析手段作为故障诊断的主要知识来源,并将故障诊断知识通过FMEA表格的形式直观明了地显示出来,就可转换成计算机能够识别的诊断知识库。基于FMEA的诊断知识库的建立,实际上就是将FMEA转换成数据库形式,并从数据表中获得规则[9]。为完成推理机的设计,本项目在设计知识库时,运用专家系统将FMEA需要研究的知识要点进行规则转化,为提高故障诊断准确性,在推理上使用混合推理。诊断流程为:系统初始化,专家系统确定故障重要度与权重值;将故障现象获取,通过检索条件表中的记录是否包含存在故障事实来进行规则匹配,寻找故障原因。如果在诊断时有多条规则同时匹配成功,采用权重最大化策略,即规则表中选择权重大的规则。诊断完毕后通过人机界面与用户交流,确定最终的故障源,给出诊断结论和维修建议。

2 硬件设计

硬件设计主要从发动机起动系统电路控制关系出发,根据起动过程工作逻辑进行电路设计,包括信号转换调理单元、主控单元、故障诊断单元和电源单元等,发动机起动系统原位诊断系统结构如图2所示。其中各重要模块的作用为:

图2 发动机起动系统原位诊断系统结构框图

(1)稳压电源模块用来将机内及地面提供的28 V直流电转换为平台所需的12 V和5 V高品质稳定直流电;

(2)信号取样与控制模块用于起动系统与测试平台的信号交联;

(3)功放模块采用OPA552将主控模块的D/A信号处理,特征电压范围为0~28 V,从而驱动自动起动装置内的继电器线圈工作,实现对继电器性能的测试;

(4)恒流源模块用来稳定被测部件电流;

(5)数字量驱动模块采用TTL逻辑阵列,根据主控测试流程,分时输出控制信号,实现开关量逻辑序列检测。

构建的测试平台包括加固机和适配箱两大部分。加固机是主控单元,可以进行测试控制、数据处理与分析;适配箱为测试单元,用于信号调理与转换、数据采集与传送[6]。该测试平台可对系统逻辑功能、自动起动装置内各继电器性能参数、各起动电气控制附件的电压、电流、电阻、离散信号、地/开信号及其它模拟信号通过原位测量的方式,得到信号的幅值特征及相关性特征,从而形成诊断向量,为起动系统故障判定提供决策依据。

图3逻辑功能及时间单元测试原理

2.1 逻辑功能及时间单元测试

为准确模拟发动机起动工作过程,判明故障产生时机,需对起动系统进行逻辑功能及时间单元测试,逻辑功能及时间单元测试原理如图3所示。

逻辑功能测试方法为:由计算机控制总线接口,根据既定测试程序,分时输出控制信号至被试件输入端,读入被试件的输出状态,经处理后与数据库中标准逻辑关系比较,从而判断其逻辑功能是否正常,并从对应的故障库中给出相应故障信息和维修建议报告。时间单元的测试原理与逻辑测试类似。由输出信号触发被试件时间模块,计算机内部时钟同时计时,并跟踪被试件输出状态信号,记录状态转变的时间,与标准时间比对,以判断时间模块的工作状况。

图4继电器特征电压测试原理

2.2 继电器特征电压测试

自动起动装置内的继电器用于适时接通或断开起动系统电气设备的工作,主要性能特征即为继电器内使工作线圈吸合或释放时的电压值。继电器特征电压测试原理如图4所示。

继电器吸合电压的测试是通过IO输出板将被测继电器的工作线圈切换到可调电源上,利用带D/A功能STC单片机对电压可调模块(338K)的输出电压进行调整,使施加在被测继电器线圈两端的电压逐渐升高,同时通过IO输入板对继电器的工作状态进行监控。当继电器工作瞬间即停止电压的改变,同时通过A/D口读取施加在继电器线圈两端的电压值,此时的电压值即为使继电器吸合的工作电压。与此类似,使控制电压逐渐降低时,就可以测得使继电器断开的线圈释放电压。

图5线圈电阻测试方案

2.3 线圈电阻测试

由IO输出控制,将被测继电器线圈两端切换到恒流源通道,同时回读线圈两端电压值,通过24位高精度A/D转换芯片(AD7705)将测试结果回传进行数据处理,换算得出电阻值,记录测试结果,作为附件工况的判断依据。线圈电阻测试方案如图5所示。

由于该发动机起动系统没有设置标准检测信号输出接口,因此测试设备必须通过转接电缆采集系统电路工作信息,然后由适配逻辑转换模块将采集信息调理为测试平台能够识别的标准信号。在硬件设计中,采用了知名品牌的货架产品,元器件选取考虑足够的功率冗余,保证适配转接电路工作的可靠性和准确性。同时,控制部分和转接调理部分均采用电气隔离,设置保险电路,避免串电干扰引发系统崩溃。这样,保证了采集信号的准确性以及起动系统和测试仪器的安全性。

3 软件设计

3.1 软件功能

软件功能包括自动起动装置逻辑功能测试、控制单元关键参数测试、触头接触电阻测试、起动流程测试、数据处理与故障诊断、故障预测、维修决策、报表生成等。

3.1.1 自动起动装置逻辑功能测试

按照自动起动装置内部标准电路逻辑建立等效电路结构模型,通过与系统实际检测的逻辑数据进行比对,输出自动起动装置内部逻辑情况。

3.1.2 控制单元关键参数测试

通过电路逻辑转换来判断控制单元的工作状态,读取并锁定关键参数进行输出。同时作为相关事实结合规则用于故障诊断和模糊决策。

3.1.3 触头接触电阻测试

系统控制恒流源模块、电量取样及控制模块控制相关单元的状态转换,采用精确电阻测试算法,进行常开/常闭触头接触电阻测试。

3.1.4 起动流程测试

按照标准起动控制程序向自动起动装置输出控制信号,读取自动起动装置的输出信号,与标准数据库进行对比,测试起动流程的执行情况。

3.1.5 数据处理与故障诊断

对测试得到的结果运用时序法来进行分析处理,依据系统设定的规则来查找相应故障的起因,给出诊断结论,并将测试结果纳入事实库中。

3.1.6 维修决策

对各模拟信号通过在线测量和定期维护的方式,得到信号的幅值特征及相关性特征,从而形成诊断向量,为起动系统故障判定提供决策依据。

3.1.7 报表生成

以报表形式输出测试分析、诊断结果及维修建议。

3.2 软件流程

3.2.1 开发工具

本系统采用ViusalBasic6.0作为软件开发工具,VB具有人工智能语言的某些特征,它能进行关系、逻辑运算,有较强的符号处理能力,可以直接访问多类型的数据库,直接创建数据库并进行适当的维护。VB与Windows内部程序结合,开发的应用软件具有高效快速、界面丰富友好的特点。

系统知识库采用Access数据库的形式,主要根据起动系统工作逻辑和电路连接关系,存储加电、测电、参数指标、故障分析、维修建议等信息,用于测试时的判读标准。数据库包括标准库、事实库和规则库,其中,标准库用于存储起动系统等效电路结构模型;动静态的各种事实被存储于事实库中,而基于专家系统的规则统一被置于规则库内。其中,事实库由于系统的运行和推理的进行,事实在不断地更新和变化,因而事实库也是处于不断地完善之中。

用规则不仅可以表达事实,而且可以附上权重表示对事实的相信程度,这就实现了专家系统中的非精确推理。

3.2.2 软件主程序

主程序由主菜单功能选择模块、测试模块、数据处理及分析模块、故障诊断模块、维修决策模块、报表生成模块组成,主程序诊断流程如图6所示。其中功能选择模块包括自动起动装置原位测试和起动在线测试选择;测试模块包括逻辑功能测试、控制单元关键参数测试、触头接触电阻测试和起动流程测试子程序[10];数据处理与故障诊断模块采用时序分析法分析测试的最终结果,依据系统设定的规则判据对应相应故障原因,引出诊断结论,并将测试结果纳入事实库中;维修决策模块根据诊断结果给出维修建议;报表生成模块以报表形式输出测试分析结果、诊断结果及维修建议。

3.2.3 软件测试流程

将地面起动按照系统本身工作流程划分为11个模块,按照工作时序逐步进行测试,测试结论实时显示,并可以生成报表,打印并存储,软件测试流程如图7所示。

图6主程序诊断流程图

图7 软件测试流程图

系统地面起动流程测试界面如图8所示。进入主界面后,首先对测控平台的96个测试通道进行自检。通过后才能进入相应测试模块,防止因设备本身故障导致诊断误差。

图8地面起动流程测试界面

3.3 抗干扰问题

该系统涉及的信号种类较多,信号线的交叉连接产生了空间辐射干扰,各信号通道之间及信号与电源通道之间均有明显干扰发生。为了保证系统的稳定性和可靠性,采取了如下抗干扰技术:

(1)在信号的传输上依据信号类型分通道模块设计,模块与模块之间各使用专用通道传输信号。其中,具有特殊需求和特征的模拟信号为保证精度,还专设地线,并区分地线A/D类型。

(2)在抗电磁波辐射设计上进行综合屏蔽。机箱的材质采用航空级铝合金,使其表面搭铁电阻尽可能小;控制模块电路据精度要求增加屏蔽罩;印刷板电路也设置有效接地,并对传输线路采用屏蔽线设计。

(3)在软件上运用多种方手段如数字滤波、判断标志等措施来提高软件系统抗干扰能力。

4 结语

本文从工程实践的经济性和效率出发,根据某型航空发动机起动工作过程逻辑,综合采用PC104总线控制、数据采集与处理、故障模式影响分析技术,研究了发动机起动系统在线诊断技术途径,并用便携式加固一体机试制智能检测设备,对电气控制系统各附件进行实时“健康摸底”,与标准库和故障库对比,根据历史记录时间序列数据分析判明其性能状况,从而有效诊断出导致起动失败的原因及故障模式,并提出相应维修方法和故障预测策略。根据用户反映,试制的检测平台具有小型化、模块化、便携性等特点,可原位在线快速实现起动电气控制系统附件的性能测试和故障诊断,提高了该系统的维修效率。特别是能对隐蔽故障和临界故障进行排查,对附件及主要元件的性能状况进行评估,提出预防性维修措施,可以充分为维修保障提供技术支持。该系统还可以拓展应用于飞机其他电气控制系统的维修保障,具有较好的经济效益和推广应用前景。