汽车外廓尺寸检测仪测量误差分析

潘 康,赵 燕,李 阳

(1.江苏省计量科学研究院,江苏南京210023;2.南京工业职业技术大学,江苏南京210023)

0 引言

2015年3月,国家颁布了强制性国家标准GB 21861—2014《机动车安全技术检验项目和方法》,各个车辆管理所、机动车检测站对新注册和在用重中型货车、项作业车、挂车的外廓尺寸必须使用外廓尺寸自动测量装置进行测量[1]。交通主管部门的有关管理条例和标准,如《汽车、挂车及汽车列车外廓尺寸、轴荷及质量限值》(GB 1589—2016)、《机动车运行安全技术条件》(GB 7258—2017)等当中都对车辆的外廓尺寸和外廓检查方面做出相应的严格的规定。国内机动车检测企业基本上都安装了车辆外廓尺寸自动测量设备,这些检测设备的生产厂商来自全国各地,使用的软件和硬件各不相同,虽然设备的检验认证都能达到合格,但是实际检测过程中会出现各类不同情况[2]。

1 概述

外廓尺寸检测仪是采用影像红外或激光等方法对车辆外廓尺寸(长、宽、高)进行测量的装置。外廓尺寸检测仪安装于检测通道上,当车辆以低速行驶过检测通道后,系统根据设备扫描车辆截面外轮廓分析计算出包括车辆的长、宽、高等外廓尺寸数据。检测仪通常包括前端采集系统和后端分析处理系统[3]。

雷达测量系统由测量支架、光电开关、摄像装置、测量雷达、照明装置等构成,能够比较准确地测量车辆的宽度、高度和轮间距等信息,该系统测量过程为实时,被测车辆在测量过程中不需要停车,只需要以正常车速通过测量区域后即有测量结果。测量指标包括外廓长度、宽度、高度3个指标。

汽车外廓尺寸不仅会影响到汽车的颜值和长宽比例,更重要的是尺寸检测要符合出厂时的安全指标项目验证,从而确定是否符合国家标准。一旦检测出现了错误,会增加交通的安全隐患,造成一系列的经济损失和人员伤亡。因此不仅要对仪器的误差进行分析,还需对检测仪进行校准。仪器的校准是在规定条件下,为确定计量仪器或测量系统的示值,或实物量具或标准物质所代表的值,与相对应的被测量的已知值之间关系的一组操作。校准结果可用以评定计量仪器、测量系统或实物量具的示值误差,或给任何标尺上的标记赋值。本文论述的汽车外廓尺寸检测仪试验所用的计量标准器包括手持式激光测距仪,测量范围为0~30 m,MPE为±1.5 mm;辅助装置尺寸为1 200 mm;水准仪DS3级。

2 建立数学模型,列出示值误差测量不确定度

以长度测量为例,进行数学建模。

2.1 测量方法

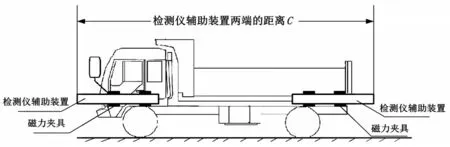

将辅助装置用磁力夹具固定在一辆货运测试车上,用辅助装置的长度和激光测距仪的测量值作为标准尺寸。移动通过外廓尺寸检测仪的检测区域,读取检测仪长度、宽度、高度的示值(见图1)。将示值与标准尺寸比较,计算示值误差。

图1 长度校准时辅助装置安装示意

2.2 测量模型

建立测量模型如下:

式中:δC为被校检测仪长度示值误差,%;C为被校检测仪长度示值,mm;Ca为辅助装置加激光测距仪共同测得的长度示值,mm。

2.2.1 方差及灵敏系数

由于f(C,Ca)中的C、Ca互不相关,故其合成估计方差为:

灵敏系数为:

式中:u(C)为由被校检测仪引入的不确定度分量;u1(C)为由测检测仪重复性引入的不确定度分量;u2(C)为由数显量化误差引起的不确定度分量;u(Ca)为由标准器(辅助装置和激光测距仪)引入的标准不确定度分量;u1(Ca)为由激光测距仪引入的标准不确定度分量;u2(Ca)为由辅助装置引入的标准不确定度分量。

2.2.2 检测来源引入的不确定度分量

被校检测仪的测量重复性引入的不确定度分量u1(C),被校检测仪可以经过连续测量得到测量列,用等精度重复测量10次的方法进行。以长度为9 000 mm的车辆(安装完辅助装置后)为例,计算得出实验标准差为:S=18.60 mm。

实际测量时,在重复条件下连续测量3次,以3次测量的算术平均值作为测量结果,可得标准不确定度为:

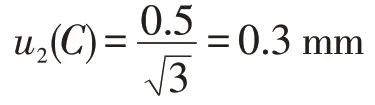

示值的数显量化误差的标准不确定度u2(C),检测仪数显分度值1 mm,其量化误差以等概率分布(矩形分布)落在半宽度为0.5 mm的区间内,其引入的标准不确定度为:

按照JJF 1033—2016《计量标准考核规范》的要求,u1(C)分量大于分量u2(C),取u1(C)作为被校仪器引入的不确定度分量,所以:

u(C)=u1(C)=10.74 mm

2.2.3 标准器引入的不确定度分量

激光测距仪引入的标准不确定度为u1(Ca)。根据JJG966—2010《手持式激光测距仪检定规程》规定,检定规程中去除了JJG966—2001版中温度变化对激光测距仪测量误差的要求,可见温度对激光测距仪测量误差的影响很小,在此忽略温度变化对测量误差的影响。0级手持式激光测距仪的误差为:±(1.5 mm+5×10-5D),D以9 000 mm计,则误差为±1.95 mm,按均匀分布计,则标准不确定度:

u1(Ca)==1.13 mm

辅助装置引入的标准不确定度分量为u2(Ca)。辅助装置安装完毕后,实际标准值由激光测距仪测量获得,所以辅助装置的加工精度以及在不同温度下辅助装置的变形对最后标准值的获得影响不大,在此忽略考虑此项分量。标准器引入的不确定度:

u1(Ca)=1.13 mm

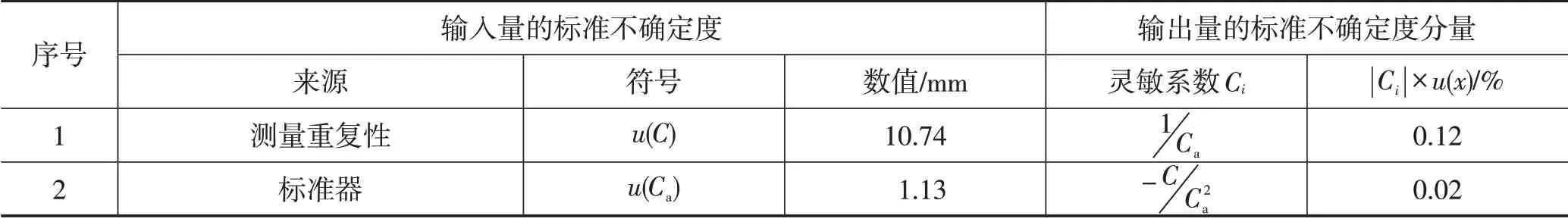

2.3 标准不确定度分量一览表

标准不确定度分量如表1所示。

2.4 合成标准不确定度

由于各标准不确定度分量不相关,所以:

uc(δ)==10.80 mm

2.5 相对合成不确定度评定

uc(δ)==0.13%

2.6 相对扩展不确定度评定

取包含因子k=2,

Urel=0.13%×2=0.26%

2.7 测量不确定度报告

由上述分析得到检测仪示值误差的相对扩展不确定度为:Urel=0.26%,k=2。

宽度和高度的分析方法与长度分析方法一致,这里不再赘述。

3 检测仪的校准

3.1 测量依据

JJF(苏)200—2018《汽车外廓尺寸检测仪校准规范》。

3.2 环境条件

环境温度-10~45℃;环境相对湿度不大于90%;校准应在周围的光线、污染、振动、电磁等干扰对校准结果无影响的环境下进行[4]。

3.3 校准过程

3.3.1 示值误差校准

长度示值误差的校准采用磁力夹具把汽车外廓尺寸检测仪辅助装置分别固定在试验车前端和后端,用水平尺或水准仪调整,使前后辅助装置在同一水平面上且与地平面及试验车长度方向平面平行。“长度”标准值C为检测仪辅助装置两端之间的距离,如图1所示。长度测量点一般不少于3个点,可选取8 m,12 m,16 m附近点(用激光测距仪确定)。在每个测量点校准时,试验车按检测仪说明书中规定的使用要求驶过测量区域,读取检测仪“长度”示值。重复测量3次,取平均值C作为测量结果。

表1 标准不确定度分量一览

宽度示值误差的校准采用磁力夹具把汽车外廓尺寸检测仪辅助装置固定在试验车后部,并突出可移动物体左右两侧,分别用水平尺或水准仪调整辅助装置,使校准装置与地面水平、与行车中心线方向垂直。“宽度”标准值K为辅助装置两端的距离。宽度测量点一般不少于3个,可选取2 m,2.4 m,2.6 m附近点(用激光测距仪确定)。

高度示值误差的校准采用磁力夹具把汽车外廓尺寸检测仪辅助装置固定在车辆上,用水平尺或水准仪调整校准装置,确保校准装置尺身与地面垂直,“高度”标准值G,为检测仪辅助装置顶部离地高度。高度测量点选取亦不少于3个点,一般包括在仪器高度测量方向上最大量程的60%,70%,80%(用激光测距仪确定)。

3.3.2 示值变动性校准

示值变动性校准与示值误差校准同时进行,按公式(5)计算测量仪器的示值变动性。

式中:R为检测仪“长度、宽度、高度”重复性,%;Cmax为检测仪“长度、宽度、高度”3次测量中的最大值,mm;Cmin为检测仪“长度、宽度、高度”3次测量中的最小值,mm;C为检测仪“长度、宽度、高度”的参考值。

3.4 试验记录

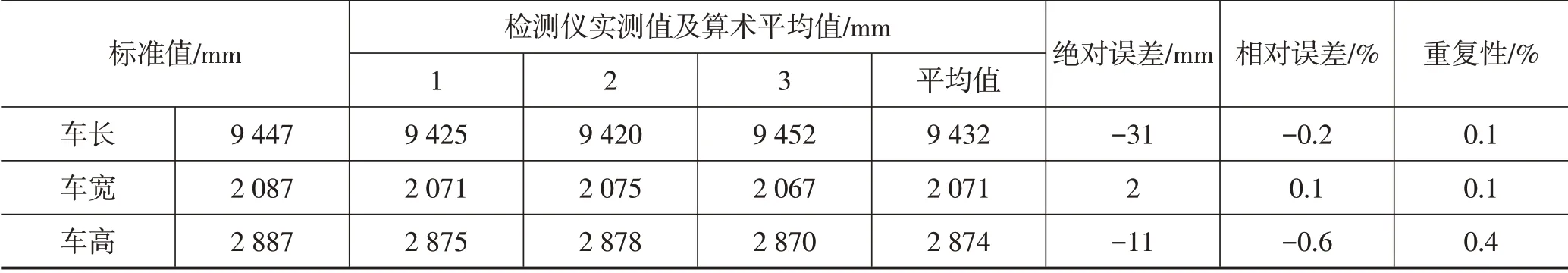

以某种车型为例,试验结果如表2所示。

表2 试验结果记录

4 结语

根据机动车检测企业反映的实际情况,目前造成检测企业车辆外廓检测中存在的影响因素有测量方法、激光扫描设备、外廓仪自身性能、使用环境影响、车辆自身影响、场地设置及操作员影响等。针对上述常见因素要求从事机动车外廓检测的企业在选择检测设备伊始,到设备安装和使用中都要严格考虑使用自然条件和场地的综合因素,尽量避免以上因素对检测结果的影响。