环氧树脂绝缘子固化过程中的温度场仿真与验证

陈 蕊,袁端鹏,阚超豪,郝留成,3,李彩娜,张 佩,王亚祥

(1.平高集团有限公司 国家电网公司高压开关设备绝缘材料实验室,河南 平顶山 467001;2.合肥工业大学,安徽 合肥 230009;3.西安交通大学 金属材料强度国家重点实验室,陕西 西安 710049)

0 引言

在电力设备运行过程中,气体绝缘金属封闭开关设备(GIS)中的一个主要故障就是电气设备绝缘材料的失效击穿[1-3]。多年GIS制造及运行经验表明,盆式绝缘子是GIS中的绝缘薄弱环节,受到浇注工艺、温度、真空度等因素的影响,盆式绝缘子浇注固化过程中会产生残余应力和微缺陷。在残余应力与外部载荷激励的共同作用下,造成应力集中,成为引发GIS系统绝缘故障的重要原因之一[4-7]。

为了减少因温度分布不均导致绝缘子中存在的残余应力和微缺陷,需要深入研究环氧浇注绝缘子在固化成型过程中的三维温度场分布。采用计算机仿真技术设计模拟温度场和应力场变化已应用于环氧树脂/碳纳米、碳纤维环氧树脂等材料的制备和使用过程中[8-10],但还未应用于高压开关用绝缘子制造体系。

本研究基于双酚A型环氧树脂、酸酐类固化剂和无机填料配方体系,通过使用Comsol有限元分析软件对烘箱及其内部的模具进行建模,对绝缘子的固化过程进行温度场计算,并验证模型的正确性。

1 工况分析

环氧树脂绝缘子的固化成型过程主要是指环氧树脂混合料注入浇注模具后,在一定温度下进行固化反应,使混合料由悬浮液态变为固态,最终获得满足设计要求的绝缘子的过程。固化过程中的温度场分布是影响绝缘子性能的关键因素,绝缘子的形状依靠模具实现。

目前盆式绝缘子常采用分段式固化,采用浇注设备注入模具后,进行一次固化,一般在130℃下固化12 h。该时段是盆式绝缘子内部残余应力产生的关键阶段。

盆式绝缘子模具采用左右开模,如图1所示,盆式绝缘子的结构如图2所示。

图1 盆式绝缘子浇注用模具Fig.1 The mold for casting of basin insulator

图2 盆式绝缘子Fig.2 Basin insulator

2 盆式绝缘子固化过程温度场分布的仿真计算

2.1 模型的建立

模型的建立均采用实际用于生产的烘箱、模具、绝缘子模型,为了方便后期的计算与分析,需要对模型进行简化。简化原则:保证计算结果的准确性;保持总体结构不变;尽量减少节点数量;略去不必要的圆角;略去对结构无较大影响的部分;略去非重要区域的小尺寸细节结构。

为了在计算时得到较好的收敛性,将烘箱加热部分的腔体省去,在烘箱进风口处设置恒温、恒速的空气流场;为了保证计算精度,模具结构尺寸不做任何改变;为了增加计算的收敛性,在保证结构不变的情况下,将绝缘子内部折线较多的地方简化处理。

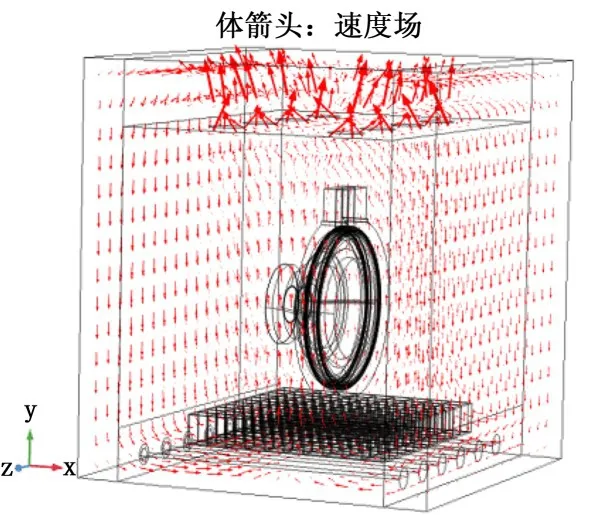

根据烘箱结构设计了仿真模型,模拟烘箱内部在固化成型过程中的流体场,如图3所示。从图3可知,总共有8个风扇位于烘箱顶部,以2 m/s的速度向上抽风,空气经过顶部风扇流向两侧的加热空腔,再通过烘箱底部两侧入口进入中间腔体,与模具和绝缘子接触之后再经过顶部风扇,形成空气循环。

图3 烘箱流体场Fig.3 The fluid field of oven

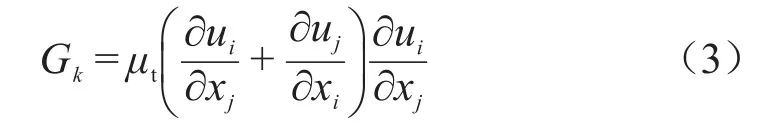

最简单的完整湍流模型是两个方程的模型,需求解两个变量:速度和长度。这里选用k-ε模型[11-12],该模型适用范围广,经济、精度合理,在工业流场和热交换模拟中具有广泛的应用[13-14]。k-ε模型是个半经验公式,是从实验现象中总结出来的。标准模型需要求解湍动能方程及其耗散率方程。湍动能方程通过精确的方程推导得到,耗散率方程通过物理推理和数学模拟相似原型方程得到。该模型假设流动为完全湍流,分子黏性的影响可以忽略。因此,标准模型只适合模拟完全湍流的流动过程。标准模型的湍动能k和耗散率ε方程[15],分别如式(1)、式(2)所示。

式(1)~(2)中:Gk是由于平均速度梯度引起的湍动能k的产生项;Gb是由于浮力引起的湍动能k的产生项;Ym代表可压湍流中脉动扩张的贡献;C1ε、C2ε和C3ε为经验常数;σk和σε分别是与湍动能k和耗散率ε对应的Prandtl数;Sk和Sε是用户定义的源项;ρ为流体密度;ui为时均速率;μ为分子扩散造成的动力黏性;μt为湍流黏性系数。Gk由式(3)计算。

对于不可压流体,Gb=0;对于可压流体,Gb由式(4)计算。

式(4)中:在该模型中,Prt可取0.85;gi是重力加速度在第i方向的分量;β是热膨胀系数,可由可压流体的状态方程求出,其定义为式(5)。

对于不可压流体,Ym=0;对于可压流体,Ym由式(6)计算。

在标准的k-ε模型中,根据Launder等的推荐值及后来的实验验证[16],模型常数C1ε、C2ε、Cμ、σk、σε的取值为:C1ε=1.44,C2ε=1.92,Cμ=0.09,σk=1.0,σε=1.3。

2.2 计算条件

在物理模型建立之后,还有一些参数需要设定,主要是初始温度、进风口的空气流速以及空气温度、环氧树脂固化反应放热量、材料的比热容、热导率等。

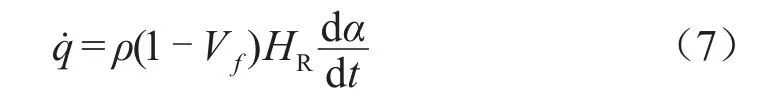

按照实际生产过程的初始温度和加热温度设定好模型参数,并将根据本配方体系的固化反应动力学研究所得的环氧树脂固化反应放热函数加入模型中。绝缘子的反应放热函数如式(7)所示,进风口温度为403.15 K,流速为2 m/s,模具及绝缘子的初始温度为373.15 K,烘箱的初始温度为403.15 K,计算0~700 min的温度场分布。

式(7)中:q˙为单位时间内树脂固化产生的热量;ρ为树脂混合料的密度;Vf为填料体积含量;HR为单位质量树脂固化总反应放热量;α为树脂的固化度。

2.3 温度场的仿真计算

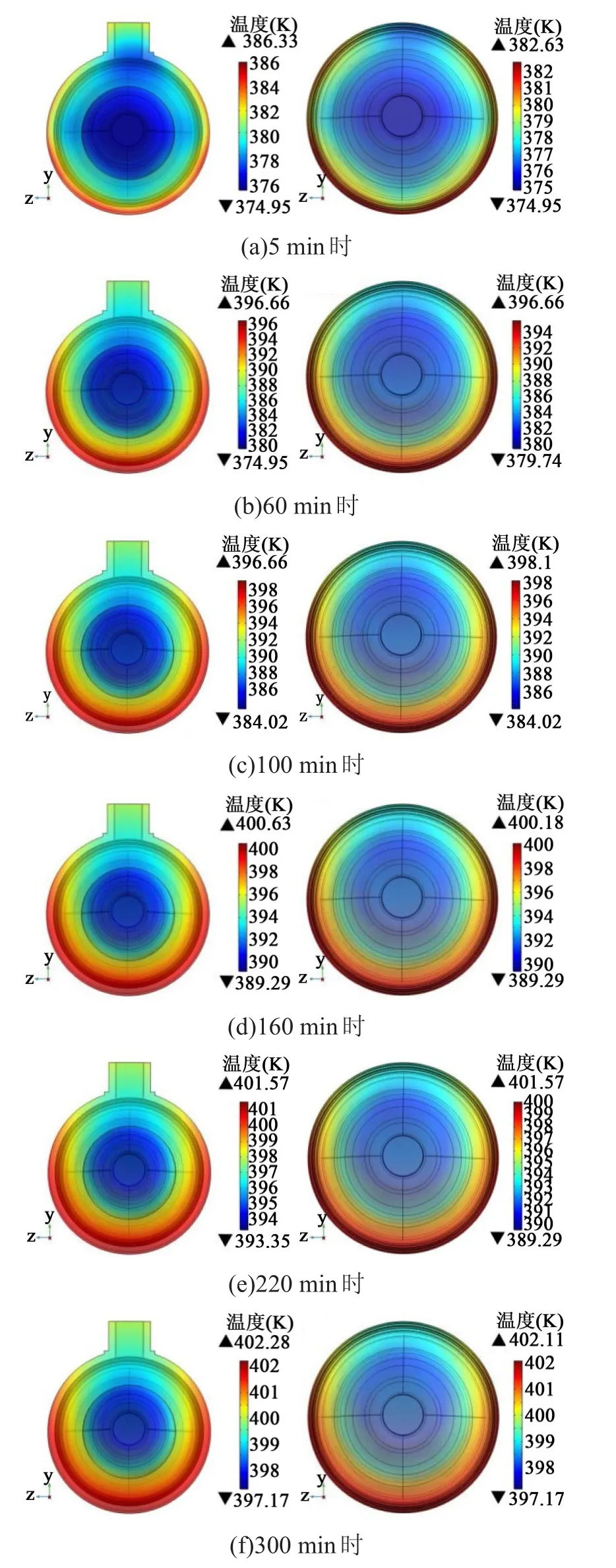

图4为不同固化时间下模具与绝缘子的温度分布图,图中左边为模具,右边为绝缘子。从图4可以看出,绝缘子的温度由底部先开始升高,由下到上形成了一个温度梯度,底部温度高于上部温度,这一点符合生产要求,可以有效地减少应力的产生,但是温度梯度并不是很明显,绝缘子最外圈的温度明显高于中心温度,会产生较大应力,后期需要通过自加热模具来修正。整体来看,在固化400 min后,绝缘子温度达到400 K且稳定,基本达到设定要求。

图4 不同固化时间下模具与绝缘子的温度分布图Fig.4 The temperature distribution of the mold and insulator under different curing time

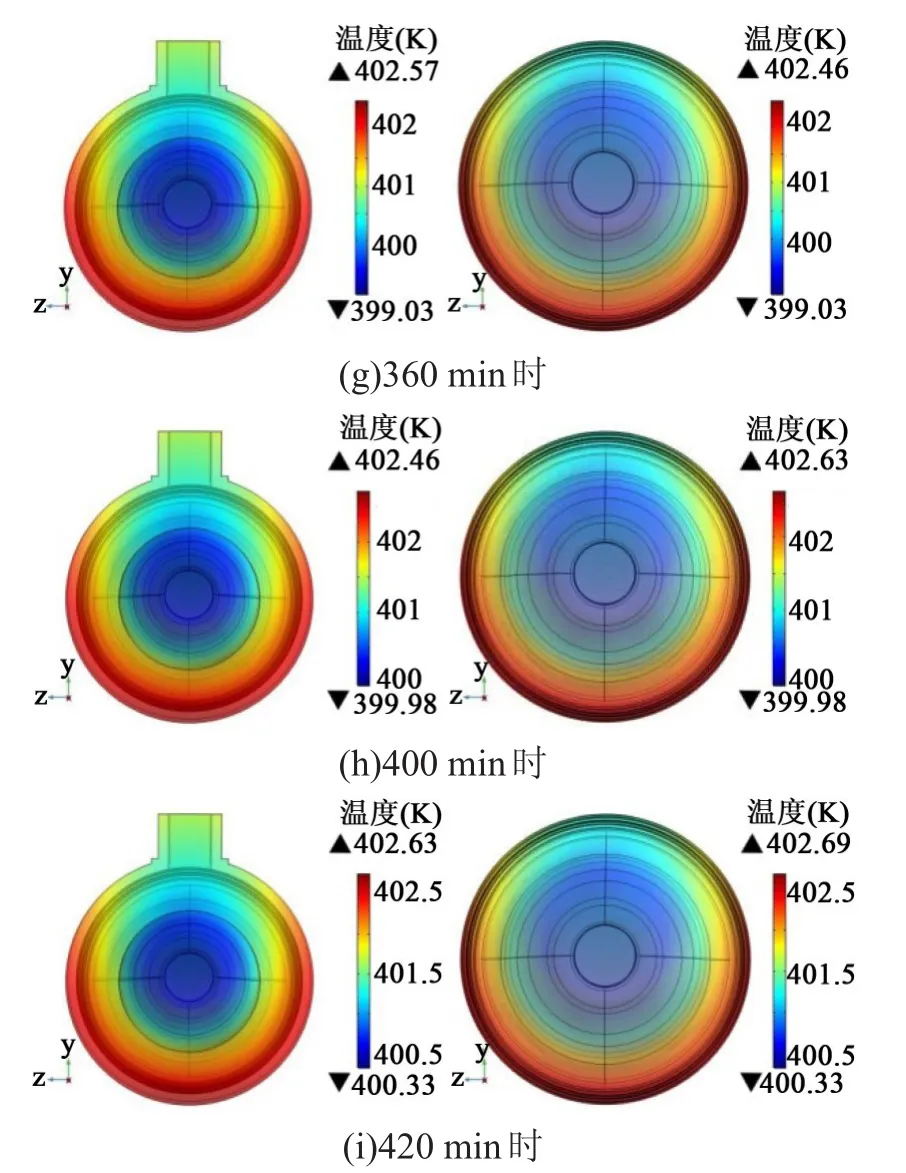

图5和图6分别为固化80 min和固化200 min时绝缘子剖面的温度场分布图,其中左侧为绝缘子底部,右侧为绝缘子上部。

图5 绝缘子剖面80 min温度分布Fig.5 The temperature distribution of insulator profile in 80 minutes

图6 绝缘子剖面200 min温度分布Fig.6 The temperature distribution of insulator profile in 200 minutes

从图5可以看出,绝缘子底部凸面温度比凹面温度高9.81 K;绝缘子上部凸面温度比凹面温度高4.74 K。从图6可以看出,绝缘子底部凸面温度比凹面温度高,温差为5.16 K;绝缘子上部凸面温度比凹面温度高3.45 K。绝缘子固化80 min及200 min时,凹面与凸面的内外温差都远超2 K,温差较大,所以会产生较大的残余应力。

绝缘子固化过程温度场的仿真计算可以很好地检验环氧树脂固化所需温度条件是否良好,为进一步提高绝缘子的质量水平指明了改进方向。基于本模型计算的结果,需要改进烘箱结构或者采用自加热模具以减少凹凸模的温差,从而降低残余应力,保证绝缘子的质量。

3 盆式绝缘子固化过程温度场分布的测试

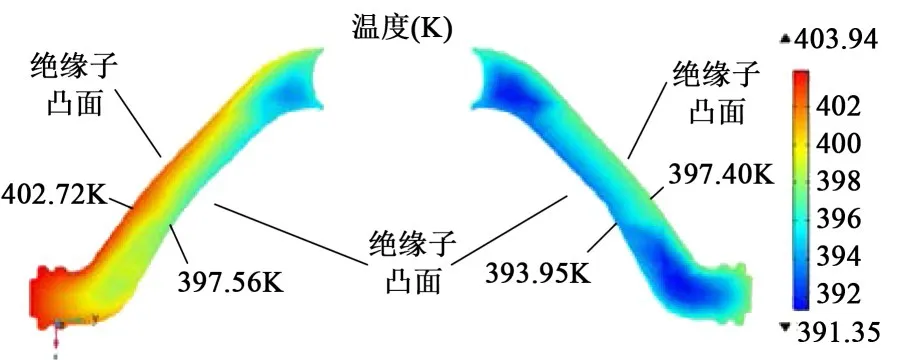

为了验证模型建立的正确性,将固化过程模具的温度场仿真结果与实测结果进行对比分析。仿真时在绝缘子内部从上往下设置了几组探针,对应实验时绝缘子内部设置的温度传感器。图7为传感器分布位置。

图7 模具内部传感器位置Fig.7 The position of temperature sensor in mold

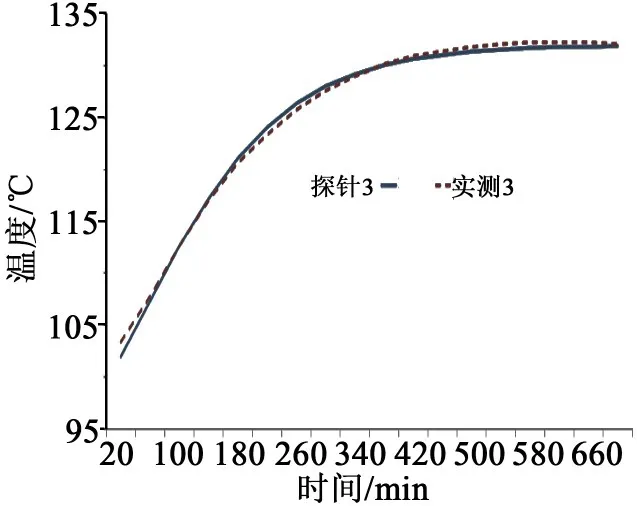

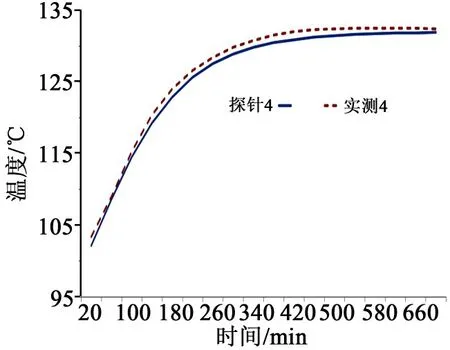

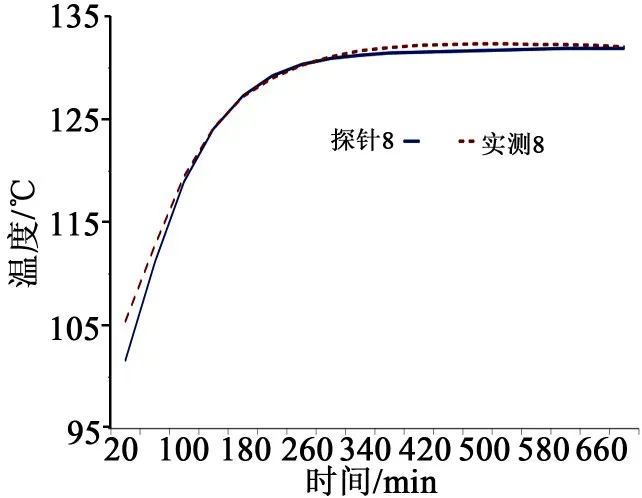

仿真时,模型在同样的位置选取探针,对应编号为探针3、5、4、8,并与试验数据进行对比,结果如图8~11所示。从图8~11选取的几个点的温度曲线可知,仿真结果与试验结果基本符合,温度差值最大不超过2℃,最大误差在2%左右,说明基于烘箱选择k-ε模型建模是合理的,设置各项参数、引入树脂固化放热反应方程来计算绝缘子固化过程中的温度场分布是可行的。每个传感器温度从下往上温度稳定的时间依次增加,说明整体固化反应是从下往上依次进行的。

图8 温度传感器3及对应仿真计算的温度曲线Fig.8 The temperature curves of temperature sensor 3 and corresponding simulation calculation

图9 温度传感器5及对应仿真曲线Fig.9 The temperature curves of temperature sensor 5 and corresponding simulation calculation

图10 温度传感器4及对应仿真曲线Fig.10 The temperature curves of temperature sensor 4 and corresponding simulation calculation

图11 温度传感器8及对应仿真曲线Fig.11 The temperature curves of temperature sensor 8 and corresponding simulation calculation

4 结论

基于双酚A型环氧树脂、酸酐类固化剂和无机填料配方体系,在现行固化工艺条件下,对绝缘子固化过程中模具和绝缘子进行温度场仿真分析,主要得出以下结论:

(1)搭建了盆式绝缘子在烘箱内固化成型的物理模型和数学模型,对绝缘子的固化成型过程进行了温度场模拟,获得了绝缘子固化过程中的三维温度场分布规律。

(2)在实验烘箱内对绝缘子固化过程的温度场进行多点测量,获得了实际的三维温度场分布数据,将实测数据与仿真结果进行对比,验证了仿真模型的正确性。

(3)盆式绝缘子固化过程的温度场分布表明,盆式绝缘子在固化过程中凹面与凸面有明显温差,温差较大会导致较大的残余应力。