混凝土振捣加浆监控系统应用研究

(陕西省引汉济渭工程建设有限公司,陕西 西安 710100)

振捣加浆是混凝土浇筑施工的关键流程之一,在施工的过程中,通过怎样的手段确保振捣加浆施工质量与施工安全,如何对振捣加浆过程进行有效监控,是施工质量管理中的关键问题[1]。在传统的振捣加浆监控中,施工方自行检查、监理方在旁监督的方式,往往只能发现较为明显的重大问题,由于受到人员精力、人员经验等主观限制,无法对施工过程进行全程、全面、实时的监管[2]。另一方面,以往通常采用纸质载体对振捣加浆施工过程进行记录,记录容易丢失损坏也不便于及时查询相关信息,无法实现精细化、智能化施工[3]。因此,基于现代科技手段,采用现代数字化、智能化技术对振捣加浆施工全过程进行有效的监控,确保施工的安全与质量,已成为目前混凝土工程施工监管的重点方向。

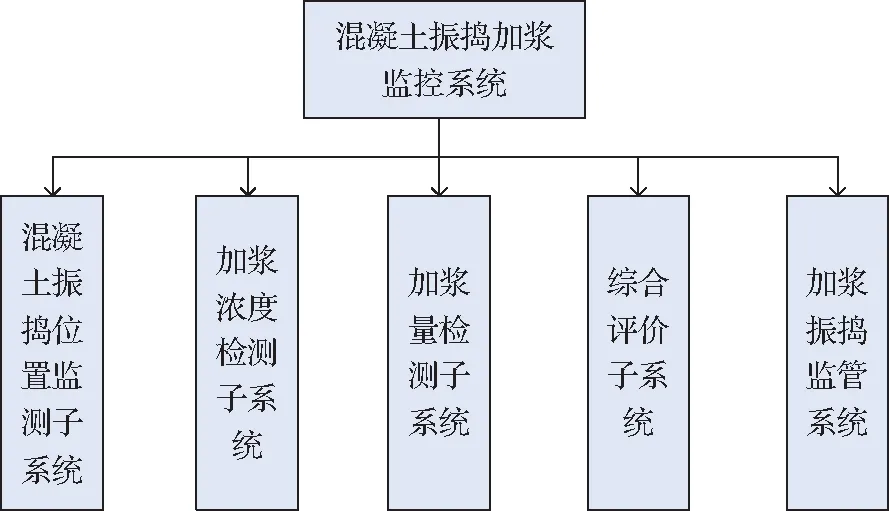

本文在参考诸多混凝土智能化施工系统的基础上,针对混凝土振捣加浆施工全过程,搭建了具备振捣位置监测、加浆浓度检测、加浆量检测、综合评价、加浆振捣监管等功能的混凝土振捣加浆监控系统,利用现代化的监测技术、数据传输技术、数据处理技术等,实现了对混凝土振捣加浆施工的全过程监控、及时获取施工现场的各种状况、及时对出现的各类情况进行反映与处理、精细化施工资料的存储与查阅,有效提高了混凝土的施工质量与监管能力,在同类型施工领域中具备一定推广价值。

1 工程概况

三河口水利枢纽位于佛坪县与宁陕县交界的子午河峡谷段,在椒溪河、蒲河、汶水河交汇口下游2km处,是引汉济渭工程的两个水源之一[4],其主要任务是调蓄支流子午河来水及一部分抽水入库的汉江干流来水,向关中地区供水,兼顾发电,是整个调水工程的调蓄中枢。三河口水利枢纽是我国少见的几个高碾压混凝土拱坝之一,最大坝高141.5m,正常蓄水位643m,总库容7.1亿m3,调节库容6.62亿m3。

三河口水利枢纽混凝土浇筑工程量较大,混凝土浇筑质量的控制尤为重要[5]。碾压混凝土拱坝在施工时面临着防裂要求高、控制难度大,施工计划安排、进度控制和资源优化配置复杂,施工地区温差大、温控条件恶劣等重大挑战。三河口水利枢纽工程建设中的碾压混凝土上下游变态混凝土是大坝防渗的第一个关口,而振捣加浆是混凝土浇筑施工的关键流程之一。因此,采用现代化的信息技术,实现对混凝土振捣加浆施工的全过程监控,进而实现大坝混凝土施工质量和施工安全的有效监管,确保大坝现场施工质量的评价效果,同时对现场各种可能的风险事故提前预防与预警,显得尤为重要。

2 混凝土振捣加浆监控系统结构

混凝土振捣加浆监控系统可应用于振捣加浆系统的全过程,主要由混凝土振捣位置监测子系统、加浆浓度检测子系统、加浆量检测子系统、综合评价子系统、加浆振捣监管系统五部分组成,见图1。

图1 混凝土振捣加浆监控系统结构

2.1 混凝土振捣位置监测子系统

混凝土振捣位置监测子系统根据现场施工大坝变态混凝土注浆监控系统设计方案和施工现场无线网络的布设,负责传输站、数据中转站的传输方案设计。

2.2 加浆浓度检测子系统

加浆浓度检测子系统接收并记录设备浆液比重检测数据,对数据进行分析,指导设备运行。当浆液比重未达到设计要求时,系统设置预警功能,指导管理人员管理浆液配合比,并指导设备关闭注浆功能,对浆液比重数据记录实现存储、查询、导出等功能。

2.3 加浆量检测子系统

加浆量检测子系统依据设计要求设定加浆量,指导设备加浆,接收并记录加浆量检测数据,对数据进行分析,指导设备运行,当加浆量无法达到设计要求时,系统设置预警功能,指导施工人员检查注浆系统,对加浆量数据记录实现存储、查询、导出等功能。

2.4 综合评价子系统

综合评价子系统逐层生成图形报告与数据报表。由于变态混凝土与碾压混凝土同步上升,所以可截取碾压图形报告与振捣图形报告,将其整合,以查找混凝土振捣漏振区域。

2.5 加浆振捣监管系统

加浆振捣监管系统将上述子系统信息集合汇总,实现对加浆振捣施工全过程的监控管理。

3 混凝土振捣加浆监控系统模型

3.1 混凝土振捣加浆监控方案原理

混凝土振捣加浆监控方案原理如图2所示。

图2 混凝土振捣加浆监控方案原理

3.2 坝体施工阶段进度实体模型构建

为开发大坝混凝土振捣加浆远程监控系统,以三河口碾压混凝土施工现状为依据,根据大坝施工设计图纸,结合大坝结构施工阶段分区分段进度划分,建立坝体结构实时分仓分块区域实体模型(包含坝体结构3D整体坐标、施工分仓分层几何坐标及材料信息等参数)。

以该三维数字化实体模型为信息载体,导入仓面混凝土振捣加浆实时施工工艺参数和实时加浆与振捣区块信息,实现混凝土加浆振捣质量指标监控可视化。

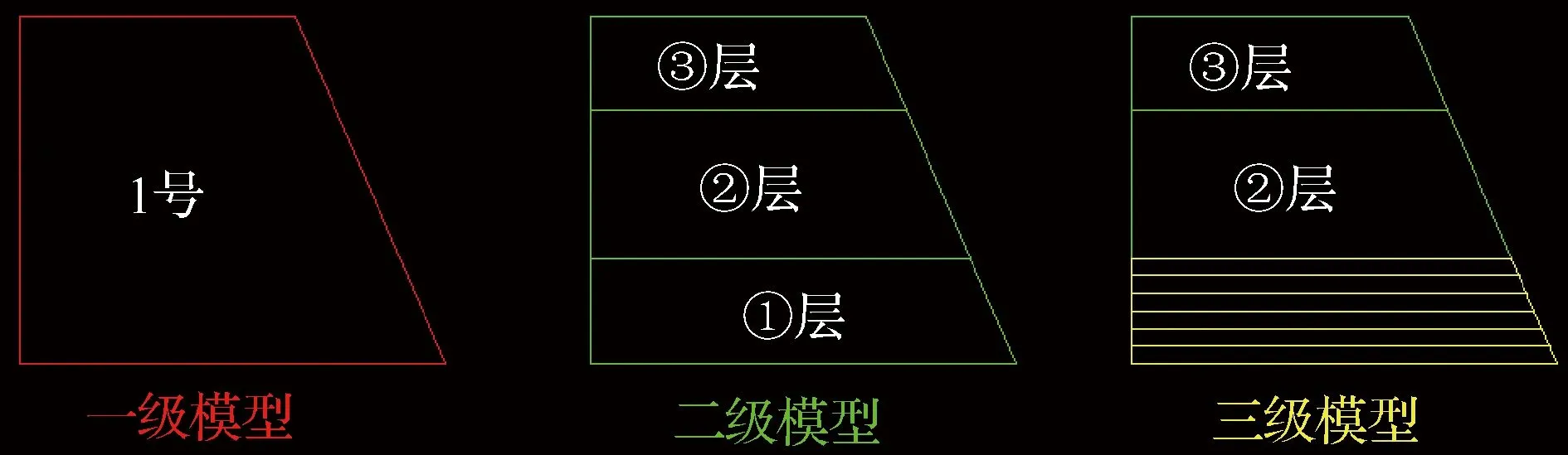

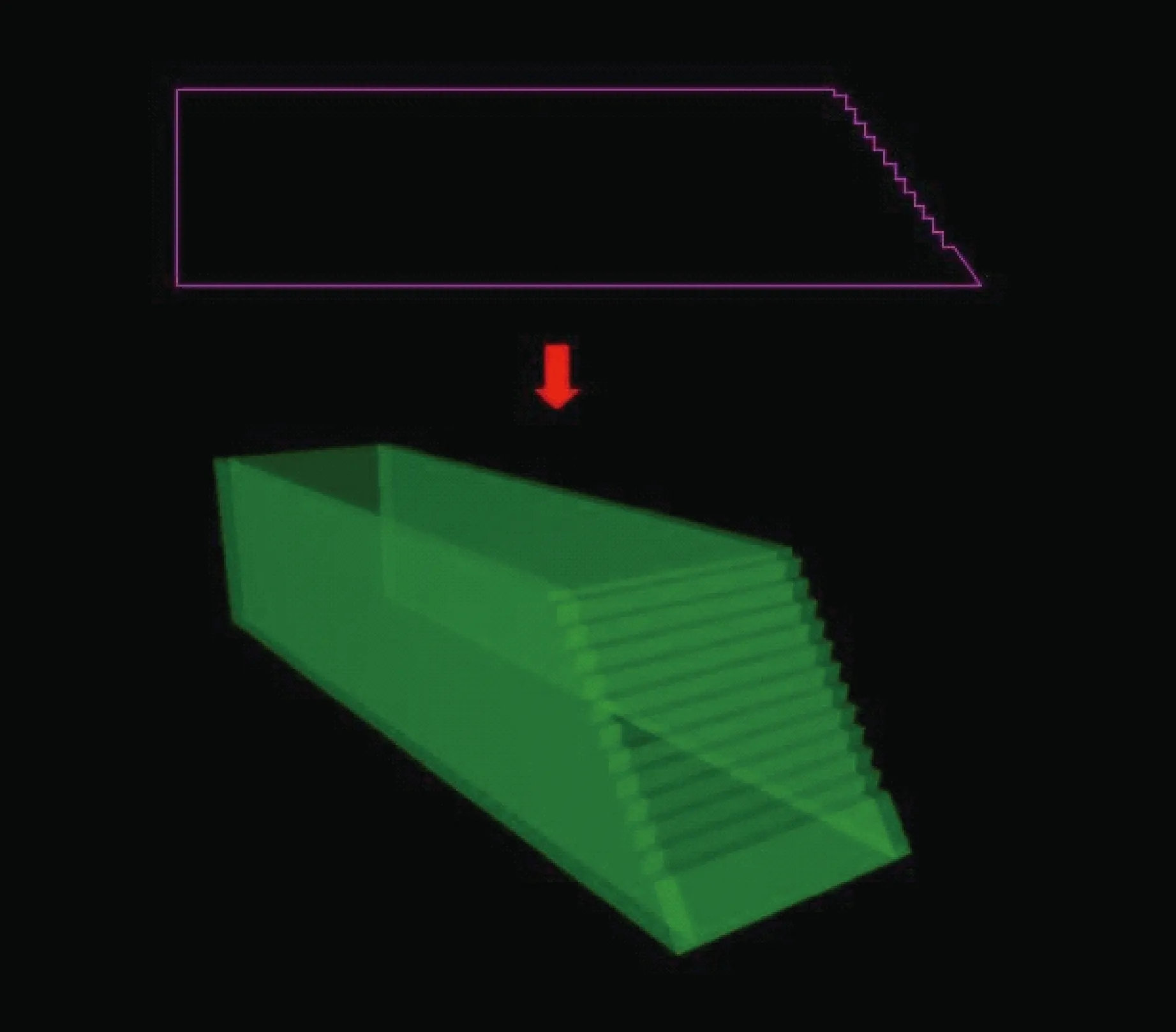

3.2.1 模型单元划分

建立坝体结构施工阶段的精细区块模型。首先,根据坝体施工实施部位的分仓升层计划,确定坝体作业过程模型单元的划分方法和精度单元设置,分级构建坝体模型,见图3。

图3 坝体分级模型

其次,为准确显示、分析坝体上、下游的振捣加浆施工过程,实现实时监控的目的,根据仓面生产的设计图,确定变态注浆部位、碾压混凝土施工部位的分布尺寸,对各级模型划分定义变态注浆区及碾压工艺区。

3.2.2 AutoCAD三维建模数据准备

根据大坝各坝段施工二维图纸及施工进度计划,利用AutoCAD软件进行坝体结构三维实体建模的层次建模数据准备[6]。

首先,约定各级模型均采用同一坐标系,制定统一图层编码规则,以保证坝体模型的完整性、准确性及一致性。

然后,由基本平面设计图,赋予相应属性参数,即可完成模型数据准备。

最后,完成各级模型的数据准备,将各级模型按其相应坐标进行拼接,即可完成整体坝体模型。

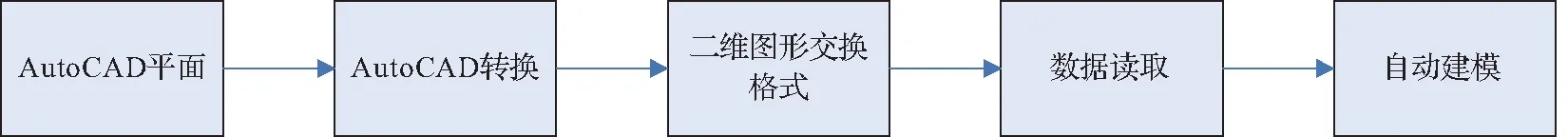

3.2.3 基于OpenGL的自动化三维建模

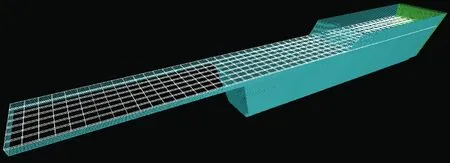

基于OpenGL技术,通过底层开发实现自动三维建模。施工信息三维可视化首先要解决的问题是混凝土结构的三维建模,即在三维系统中最大限度地利用原有AutoCAD二维图形数据,高效、自动地进行三维建模,见图4。

图4 自动三维建模原理

将已建好的AutoCAD层次模型导入自动建模程序,完成坝体结构动态模型自动建模。图5为坝体某仓号的自动建模成果。

为实现混凝土振捣、加浆施工质量的高精度监控,将坝体三维模型分为若干立方体有限元,见图6,为每个立方体赋予“振捣位置坐标属性”“加浆量属性”及

图5 坝体某仓号的自动建模成果

“加浆浓度属性”。进而通过注浆设备测得的信息化参数,通过GPS系统上传至云端数据库。最后通过远程碾压工艺参数信息化平台,在坝体结构单元模型上实时反映变态混凝土注浆量及其动态变化。

4 数据采集与软件开发

4.1 数据采集

4.1.1 数据信息采集

数据信息采集主要采用远程通信模块Modbus协议。开放性的Modbus协议支持多种接口,包括RS232、RS485等方式,双绞线、光缆等均支持Modbus通信协议[7]。密度仪、流量计、振捣坐标等参数数据均可通过Modbus协议进行采集,采集后的数据经过4GDTU模块(支持2G)远程传输进入数据库。

图6 某仓号模型对应的离散剖分体元模型

4.1.2 振捣坐标定位

对传统的单点定位方法进行改进,解决无法定位到实际振捣点位置的问题[8]。考虑到实际振捣时的复杂环境对信号遮挡严重,提出了一种基于双GPS的振捣点位置的推算定位方法。

该方法是一种间接定位方法,使用多信息融合处理技术。方法的基本原理是:首先对施工时工人的振捣姿态进行判定,并根据不同的姿态采用不同的推算方法推算出工人正常振捣时手握振捣棒处的握点位置坐标;然后利用深度采集系统数据和握点位置坐标,推算出实际振捣点的位置坐标。算法基于工人的工作姿态对差分定位坐标进行处理,较为准确地推算出实际工作位置的坐标,定位装置如图7所示。

4.2 远程信息化软件系统开发

4.2.1 数据库开发

开发数据库,实现施工过程数据信息(浓度、注浆量、振捣坐标)的存储、查询、维护、分类管理等功能,用户可以根据自身需求对数据进行分类、定义、管理。

4.2.2 3D实体坐标体系

构建坝体3D实体模型并赋予坐标体系。数据库数据与3D实体模型相结合,用户可以通过坝体坝段、坝层、坝仓以及坐标等信息,查询大坝施工进度以及相应位置的施工参数信息。

图7 定位装置主控设备及连接

4.2.3 统计与评价功能

远程信息化系统对大坝施工的所有数据信息按时间、分层、分仓进行统计分析,并对水泥净浆浓度、加浆量、振捣质量等,对照设计要求指标给出合格性评价结论。

4.2.4 报警功能

在对施工数据进行评价后,对超标参数以及振捣欠振部分进行报警显示,提供合理的修改方案,指导工人及时作出应对。

4.2.5 数据图表导出

对数据库数据进行统计及计算后,系统将设计数据导出格式和统计信息,能够实现坝体分层、分仓图表的打印功能,并赋相应数据参数及相应的评价指标。

5 示例应用

通过可视化管理界面,实现对大坝混凝土加浆振捣施工的设备管理、混凝土加浆振捣施工实时数据采集、实时预警以及振捣加浆质量报告管理等功能。其中监控管理系统平台如图8所示。

图8 大坝混凝土振捣加浆监控管理系统平台

设备管理界面对大坝混凝土加浆振捣监控管理系统所涉及的加浆设备与振捣设备进行管理,可查询设备的基本信息、当前运行情况与历史运行状况,如图9所示。

图9 振捣加浆设备运行情况查询

混凝土加浆振捣施工实时数据采集功能可对振捣加浆位置、加浆量、加浆浓度等进行实时数据采集,如图10所示。

实时预警功能根据浓度检测仪上传的浓度信息进行实时浓度显示,当浓度低于施工标准浓度时,发出声光报警;系统根据加浆计量仪上传的浆量信息进行实时显示,当浇筑面浇筑完成后浆量信息高于或低于设计标准时,发出声光报警;系统根据定位移动终端上传的位置信息,实时显示定位移动终端到达的区域。

由图11可见,在对左岸636~640m高程1坝段0层下游区域进行加浆施工时,出现了注浆量为0.0L的现象,系统判断为欠浆状况,发出相应报警。

由图12可见,在对左岸636~640m高程1坝段11层下游区域进行加振捣施工时,出现了振捣密实度为0与为1的现象,系统分别判断为欠振状况与稍欠状况,分别发出相应报警。

质量报告管理是通过施工过程的监控,将每个施工区域的基本信息、施工质量统计、采样点的信息统计进行汇总形成报告,并对该区域最终施工质量情况进行评估。

图10 加浆施工实时数据采集

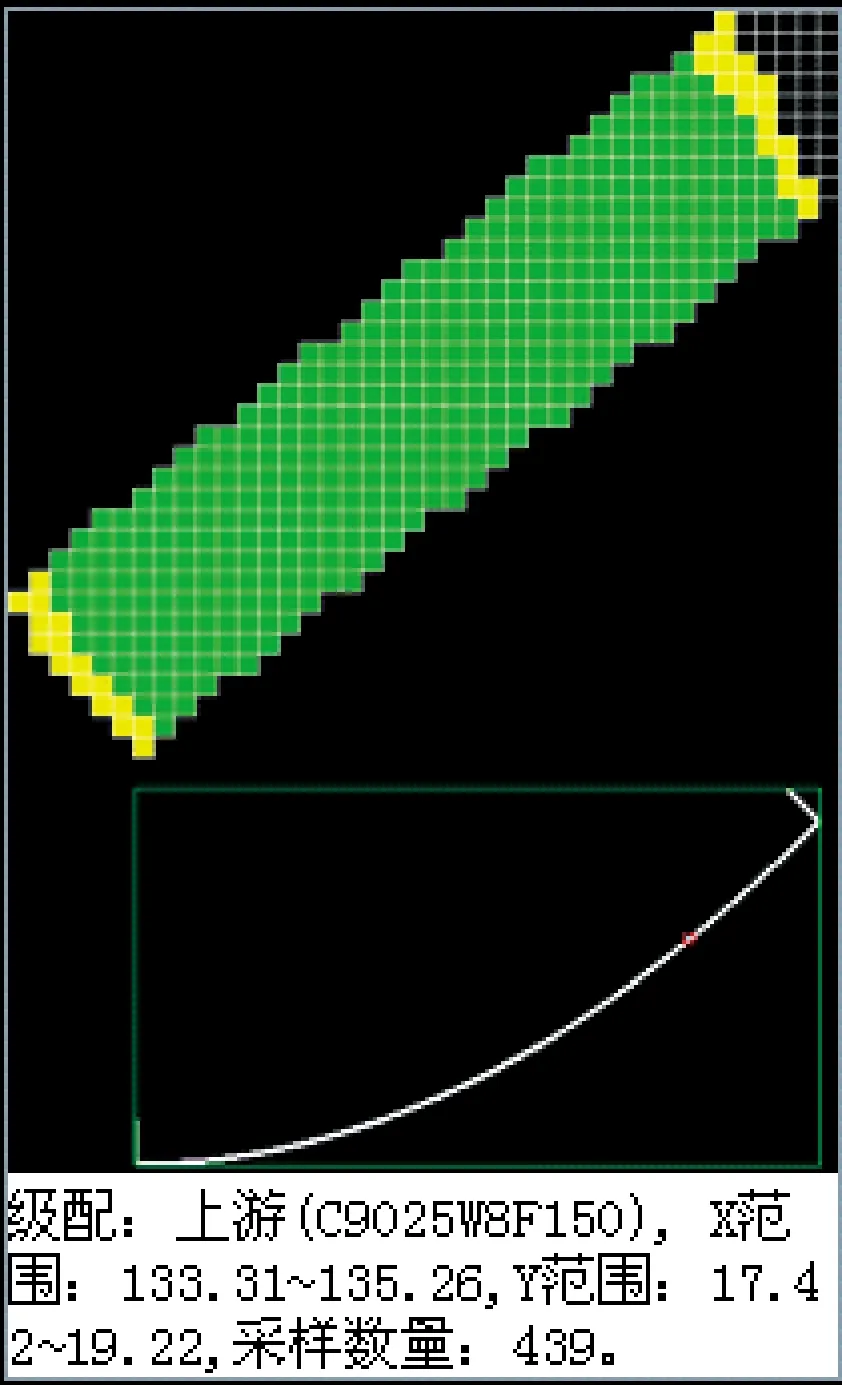

图13为左岸636.0~640.0m高程2坝段7层加浆质量报告,对868个采样点数据进行采样并通过模型展示,最终计算得出该区域欠浆为0.00%,稍欠为5.07%,正常为37.10%,稍过为27.88%,过浆为29.95%,综合合格率为94.93%。

图14为右岸593.0~596.0m高程1坝段8层振捣质量报告,对439个采样点数据进行采样并通过模型展示,最终计算得出该区域欠振为0.00%,稍欠为7.74%,正常为92.26%,稍过为0.00%,过浆为0.00%,综合合格率为92.26%。

图12 振捣实时预警

图13 加浆质量报告

图14 振捣质量报告

6 结 论

在混凝土工程的施工过程中,施工质量和施工安全的保证始终是重中之重。在施工过程中,如何利用有效的途径实现安全施工、高质量施工、信息化施工是目前工程建设中十分关键的内容。

本文展示的大坝混凝土加浆振捣质量监控系统,可对大坝混凝土施工质量和施工安全进行实时有效的监控,有效提升大坝现场施工质量的评价效果,针对施工现场可能出现的各种问题都能进行提前预判、实时报警与及时处理,真正提高了混凝土施工的安全性与可靠性,实现了水利施工的现代化与智能化,该系统不仅在引汉济渭三河口水利枢纽混凝土浇筑工程中得到了很好的应用,也可为国内外相似工程的施工提供一定参考。