BFRP模壳不排水加固混凝土墩柱轴压性能试验研究

张景杭 吴兆旗 姜绍飞 梁子杨

摘 要:為实现不排水快速加固桥梁水下混凝土墩柱目的,基于水下自应力不分散混凝土及“装配式”理念,提出一种BFRP(Basalt Fiber Reinforced Polymer)模壳不排水快速加固水下混凝土墩柱的加固方法. 为研究采用该方法加固的混凝土墩柱的轴压性能,共设计、制作了8个试件进行轴心受压试验,研究了BFRP模壳加固、填充混凝土性能、填充层厚度、养护环境等因素对试件的轴压破坏模式、承载力、延性等的影响. 试验结果表明:BFRP模壳加固可有效提高试件的承载能力与延性;采用水下自应力不分散混凝土作为填充层,掺入适量的膨胀剂,同时控制填充层的加固厚度,有利于获得更好的加固效果;淡水环境下,BFRP模壳加固试件的极限承载力要优于海水环境下的试件等. 根据试验结论及现有的一些约束混凝土柱轴压承载力公式,建议了BFRP模壳约束加固混凝土墩柱的轴压承载力计算公式,理论计算结果与试验结果吻合良好.

关键词:不排水加固;BFRP模壳;混凝土墩柱;轴压性能;承载力计算

中图分类号:TU375.3 文献标志码:A

Experimental Study on Axial Compression Behavior of Concrete

Pier Column Strengthened with Basalt FRP Mould Shell without Drainage

ZHANG Jinghang,WU Zhaoqi?,JIANG Shaofei,LIANG Ziyang

(College of Civil Engineering,Fuzhou University,Fuzhou 350108,China)

Abstract:In order to achieve the purpose of rapid reinforcement of underwater concrete pier column of bridge without drainage, this paper proposed a strengthening method for underwater concrete pier column with Basalt FRP mould shell without drainage based on the concept of underwater self-stress undispersed concrete and “assembly type”. To study the axial compression performance of concrete pier columns by this strengthening method, eight specimens were made to carry out axial compression tests. The effects of Basalt FRP mould shell reinforcement, filled concrete performance, filling layer thickness and maintenance environment on the axial compression failure mode, bearing capacity and toughness of the specimens were studied. The test results show that Basalt FRP mould shell reinforcement could effectively improve the bearing capacity and toughness of the specimen;using underwater self-stress non-dispersive concrete as filling layer, adding proper amount of expansive agent, and controlling the strengthening thickness of the filling layer were beneficial to obtain better reinforcement effect. In freshwater environment, the ultimate bearing capacity of Basalt FRP mould shell strengthened specimen was better than that of seawater environment. According to the experimental results and some existing formulas of axial compressive bearing capacity of confined concrete columns, the formulas for calculating the axial compressive bearing capacity of concrete pier columns strengthened with Basalt FRP mould shells was proposed, and the theoretical calculation results were in good agreement with the experimental results.

Key words:undrained reinforcement;Basalt FRP mould shell;concrete pier column;axial compression performance;calculation of bearing capacity

目前常采用的桥梁水下加固方法主要有围堰加固技术[1]、新型沉箱干作业法[2]、压入钢管加固技术[2]、“夹克法”[3]、FRP水下加固法[4-6]、预制混凝土管片法[7-8]等. 各种加固方法各有特色:围堰加固技术是最常用的,但其最大的问题是需围堰排水,施工周期长、造价高,影响通航;新型沉箱干作业法也需排水施工,且钢箱制作成本高,易腐蚀;压入钢管加固法受施工工艺限制,不适用于桥墩底部设立系梁的结构;“夹克法”加固施工便捷,适用性强且耐腐蚀,但在深水处玻纤套筒无法围绕包裹,无法进行深水构件处理,其基本力学性能还未见相关研究报道;FRP水下加固法的水下加固效果良好,但需人工潜水作业,施工难度和危险性均较大,且很难将FRP均匀地粘贴在水下混凝土表面,粘贴效果差,质量不易保证,或需要借助钢管共同参与受力以及作为临时模板;预制混凝土管片加固技术采用预制的混凝土管片现场组装,通过钢丝绳或特制钢扣件连接,后浇筑水下不分散混凝土,实现不排水加固,但混凝土管片预制、养护时间长,自重较大,不便安装,采用预应力钢丝连接时,预应力损失大,也存在腐蚀等问题. 本文提出采用BFRP(Basalt Fiber Reinforced Polymer)模殼不排水快速加固方法加固水下混凝土墩柱,该方法最主要的特点是无需围堰排水、自重轻、采用预制拼装工艺、施工简便安全、工期短、造价低,同样适用于桥墩底部有连梁的结构,但其具体力学性能如何,还有待进一步研究.

目前,国内外很多学者主要采用FRP缠绕约束或FRP管约束的方式对混凝土墩柱进行加固研究[9-14]. 上述研究证实,无论采用FRP缠绕约束还是FRP管约束,均可有效约束核心混凝土,使核心混凝土处于三向受力状态,提高了构件的轴压承载能力及延性等. 但是FRP缠绕约束或FRP管约束主要是用于陆上构件的加固或作为新的组合构件使用,无法实现对位于水下环境的老、旧、损混凝土墩柱的加固修复补强,在实际工程中的加固修复补强方面,存在较大的施工局限性. 基于此,本文在上述研究的基础上,开展BFRP模壳不排水快速加固桥梁水下墩柱的轴压性能试验研究,是十分具有工程实际意义的.

本文共设计制作了8个试件进行轴心受压试验,考虑BFRP模壳加固、填充混凝土性能、混凝土填充量、养护环境、配筋等因素对试件轴心受压性能的影响,推导了BFRP模壳约束混凝土圆柱的承载力计算公式.

1 BFRP模壳不排水快速加固技术简介

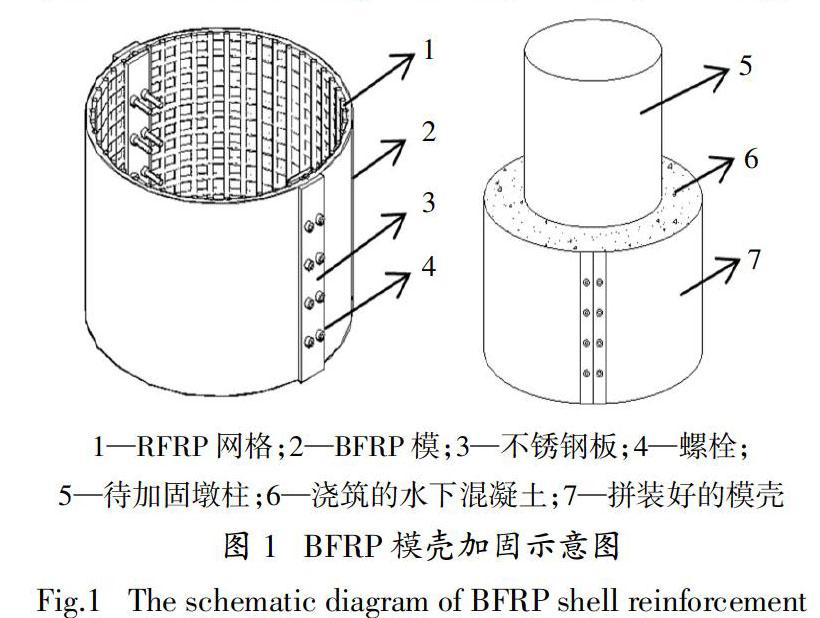

BFRP模壳不排水快速加固混凝土墩柱技术(该技术已取得国家发明专利,专利号:ZL 20172 0274150.0)采用的加固材料是BFRP组合模壳,如图1所示,通过半圆形钢制母模制作复合半圆形结构,

该结构的内侧是BFRP网格筋,外贴多层BFRP布;再通过不锈钢板做垫层,利用螺栓将2个BFRP复合半圆形结构连接为一个整体;在组装好的模壳与待加固墩柱间浇筑水下自应力不分散混凝土,同时将水排除,达到不排水加固墩柱的目的.

2 试验概况

2.1 试件设计

本次试验共设计了8个试件,包括3个未加固试件与5个BFRP模壳加固试件,试件编号、尺寸及主要参数见表1. 含膨胀剂的水下自应力不分散混凝土配合比为:水灰比0.41,砂率40%,膨胀剂掺量10%,抗分散剂掺量3%,减水剂掺量1.5%,单位用量见表2. 配筋试件混凝土保护层20 mm,柱身采用HRB400的主筋(直径8 mm),HPB300的箍筋(直径6 mm,间距100 mm),配筋图如图2所示. BFRP模壳的材料包括压花钢板(厚度3 mm、5 mm两种规格)、BFRP单向纤维布及BFRP网格(网格间距100 mm×100 mm),试件加固尺寸为Φ330×680. 模壳之间的连接采用双搭接板双剪对接方式,连接部分除外侧紧固钢板之外,在模壳制作过程中在连接部位内置不锈钢薄板作为垫片覆盖整个连接区域,减小螺栓孔附近的应力集中程度,并且沿BFRP单向布材料纤维方向为受拉方向,节点连接几何参数按文献[15]要求设置,见表3及图3所示.

2.2 试件制作

加固试件制作过程如下:1)采用凿毛机配合人工凿毛方法对被加固柱加固区域表面的浮浆、水泥薄膜、松软层进行凿毛处理,使表面呈凹凸不平状,后在底部套泡沫圆环预留未加固区段;2)水桶注水模拟水下加固环境,采用普通自来水模拟淡水环境,采用5%(质量分数)含盐量的水溶液模拟海水环境;3)将被加固柱置于水桶正中位置并放入BFRP模壳与钢丝网;4)配置水下自应力不分散混凝土,将拌制好的水下自应力不分散混凝土倒置于被加固柱顶部,缓慢流入填充间隙,待不再下沉即完成浇筑,浇筑过程中避免扰动影响水下自应力不分散混凝土抗分散性能;5)试件水中养护成型.

在试件制作过程中,水下自应力不分散混凝土的浇筑质量是确保整个加固试件质量的一个要点. 为确保水下自应力不分散混凝土的浇筑质量,应严格控制水下自应力不分散混凝土原材料的质量,严格控制水下自应力不分散混凝土的配合比,在浇筑时控制好添加剂的比例,确保水下自应力不分散混凝土具有良好的流动性、抗分散性和强度;后将拌制好的水下自应力不分散混凝土倒置在被加固柱顶部,任其慢慢落入被加固柱与BFRP模壳间隙中,在浇筑过程中应尽量避免外部扰动对抗分散性能的影响,时刻观察模壳拼接缝处和管片底部是否有漏浆现象,出现漏浆时,应立即停止,找出原因,待修复完毕后再行浇筑. 由于水下自应力不分散混凝土自流平的特点,混凝土浇筑高度应略高于BFRP模壳的加固高度,保证待加固区域被完全填满;浇筑完成后严禁扰动填充层混凝土.

2.3 加载方案与量测内容

所有试件在300 t微机控制电液伺服压力试验机上进行轴心加载. 为确保试验中试件横截面受力均匀,处在理想受压条件之下,每次进行试验之前都在试件顶面垫砂找平. 先以力控制加载到预估极限荷载的50%左右再改用位移加载至试件破坏,力控制加载速率为15 kN/min,位移控制加载速率为0.06 mm/min,加载过程连续.

在试件中部位置粘贴纵向应变片及横向应变片,未加固试件每间隔90°设一个测点,加固试件紧贴BFRP模壳连接处钢板两侧及与钢板间隔90°位置布设. 同时,在试件两端布置位移计测量轴向压缩变形. 应变片及位移计布置如图4所示.

2.4 材性试验

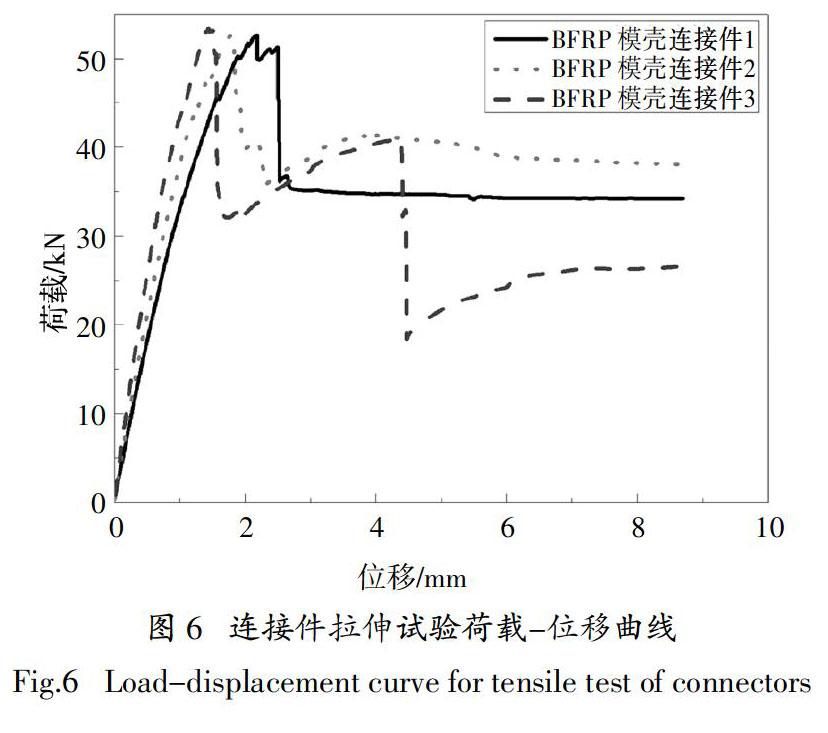

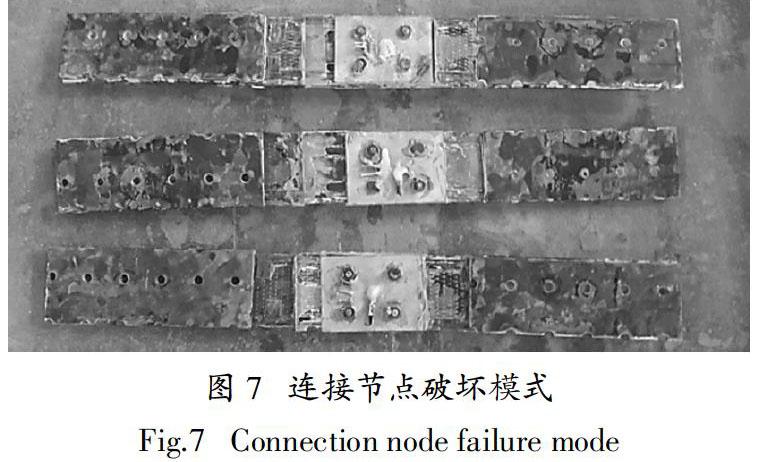

被加固柱采用C30混凝土,根据《普通混凝土力学性能试验方法标准》(GB 50081—2002)[16],共制作6个立方体标准试块;填充层采用水下自应力不分散混凝土,共分2组,一组掺膨胀剂,一组未掺膨胀剂,根据《水下不分散混凝土试验规程》(DL/T 5117—2000)[17],每组各制作3个立方体标准试块,所有试块都在水中浇筑制作、养护,材性试验结果见表4. 同时,在陆上按照传统方法制作了2组与在水下浇筑的同样的立方体标准试块进行抗压强度试验,其中一组平均抗压强度为39.00 MPa(未掺膨胀剂),一组平均抗压强度为44.32 MPa(掺膨胀剂). 与表4比较可见,在水中浇筑水下自应力不分散混凝土具有可靠的强度. 纵筋采用热轧带肋钢筋HRB400,根据《金属材料 拉伸试验 第1部分:室温试验方法》(GB/T 228.1—2010)[18]试验测得的屈服强度为420 MPa,极限强度为605 MPa. 本次试验共制作了3个模壳节点连接试件(如图5所示)进行轴向拉伸试验,荷载-位移曲线如图6所示,测得破坏荷载平均为52.90 kN,破坏模式是从挤压破坏逐渐过渡到剪切破坏,具有一定的延性,有一定的预警作用,说明该连接方式是可行的,破坏模式如图7所示.

3 试验结果

3.1 试验现象与破坏模式

对比试件TA-D1、TA-D2破坏过程与破坏机理近似:加载初期,轴向荷载较小,构件处于弹性工作阶段,外观基本没什么变化;加载至约80%峰值荷载时出现第一条细微裂缝;随着荷载持续增加,裂缝数量跟宽度越来越大,当加载至极限荷载时,试件表面纵向裂缝贯通,破坏无明显预兆,荷载呈断崖式掉落,呈现脆性破坏. 试件TA-D3是配筋构件,加载初期,构件处于弹性工作阶段,外观同样无明显变化;加载至约85%峰值荷载时出现第一条细微裂缝;随着荷载的增大,裂缝逐渐变多,裂缝宽度也越来越大,破坏时试件混凝土保护层开裂严重,内部钢筋屈服向外鼓,混凝土破碎,呈现延性破坏. 对比件典型破坏形态如图8所示.

另5个加固试件最终的破坏形态如图9所示,破坏过程及破坏机理近似. 加载初期,试件处于弹性工作阶段,试件外观无明显变化;轴向加载至约50%峰值荷载时,试件上的首条细微裂缝出现在未加固端,随着荷载增加,BFRP模壳连接部分附近的新增填充层混凝土上慢慢出现裂纹;当荷载增加至60%~70%峰值荷载时,芯柱与新增填充层混凝土的交界处会出现沿试件环向发展的界面裂缝,越接近峰值荷载,混凝土裂缝数量越多、宽度越大,新裂缝不断产生,旧裂缝不断发展;当荷载达到70%~80%峰值荷载时,试件进入弹塑性工作阶段,模壳内部混凝土开裂越来越严重,体积膨胀较为明显,对BFRP模壳产生较大的挤压力,竖向连接处钢板边缘侧模壳开始出现开裂迹象,如图10所示;此后,伴随持续脆响,混凝土裂缝拓展,尤其新增填充层混凝土裂缝扩张速度急剧加快,填充层内置的钢丝网部分发生断裂;峰值荷载时,加固试件填充混凝土内置的钢丝网断裂处裂缝宽度进一步增大,BFRP模壳破坏加剧,但此时的试件仍可继续承载,荷载缓慢下降,待模壳连接被完全拉坏,模壳失效,试件彻底破坏时结束加载,此时,芯柱混凝土与填充层混凝土之间环向界面裂缝严重,填充层内置钢丝网被彻底拉断,填充层混凝土破坏位置处开口较大,BFRP模壳表面出现多道横向裂痕,局部破坏形态如图11所示.

3.2 轴向荷载-位移曲线

试件轴向荷载-位移曲线见图12,从图中可得:

1)对比件TA-D1、TA-D2在荷载达到峰值后曲线呈断崖式跌落,属于典型的脆性破坏. 试件TA-D3属于钢筋混凝土试件,破坏过程呈现出了延性特征. 加固试件TA-PCEA1、TA-PCEA2、TA-PCEA3与TA-PCEA4加载初期,荷载随位移线性增长,试件整体刚度相近,相较于未加固试件,刚度提高明显;当加载至70%~80%峰值荷载时,试件进入弹塑性阶段,模壳内部混凝土开裂膨胀,刚度有所下降,模壳的套箍效应越来越明显,内部混凝土具有较高的抗压强度,构件的承载能力持续增加,表现出一定的持荷能力;峰值荷载之后加固试件仍然能够承担荷载,延性特征明显;当裂缝发展到一定程度时,试件膨胀严重,模壳的连接部分破坏,失去约束作用,试件无法继续承担荷载,试件破坏. 可见BFRP模殼为混凝土提供环向约束,能够改善被加固试件的破坏形态,增强试件的变形能力.

2)比较试件TA-PCEA2与试件TA-PCEA1的

荷载-位移曲线,两者初始刚度相近,弹塑性阶段试件TA-PCEA2的刚度逐渐大于试件TA-PCEA1. 刚度出现差别的原因在于水下不分散混凝土中掺入膨胀剂可使其发生体积膨胀,填充混凝土膨胀后会对被加固柱与BFRP模壳产生挤压力,有助于BFRP模壳发挥约束作用,延缓界面裂缝的产生,峰值荷载提高更明显,后期荷载掉落速率更慢,说明水下不分散混凝土掺入膨胀剂有利于发挥BFRP模壳的加固效果.

3)比较试件TA-PCEA2和试件TA-PCEA3的荷载-位移曲线,两者曲线初期差别不大,弹塑性阶段试件TA-PCEA3的刚度降低速度快于试件TA-PCEA2. 这是由于试件TA-PCEA3的芯柱直径较小,混凝土填充量较大,填充混凝土部分更早出现裂縫,BFRP模壳的约束作用弱于试件TA-PCEA2. 说明为充分发挥BFRP模壳加固优势,加固设计时需要对加固量进行考量,予以控制.

4)比较试件TA-PCEA2与试件TA-PCEA4荷载-位移曲线,弹性阶段两者的曲线几近重合,试件TA-PCEA4早于试件TA-PCEA2进入带裂缝工作阶段,且试件TA-PCEA4的屈服速度快于试件TA-PCEA2. 这可能是由于海水养护条件下,含盐量的影响降低了填充混凝土的强度,同时大量氯离子致使填充混凝土内置钢丝网发生锈蚀,降低了其对混凝土的抗裂作用,界面裂缝提前出现,裂缝发展速度较快. 此外,BFRP模壳连接钢板在高盐浓度的水环境中电化学腐蚀会加剧,速率大于淡水条件,BFRP模壳约束效果削弱,试件TA-PCEA4的峰值荷载低于试件TA-PCEA2.

5)比较试件TA-PCEA2与试件TA-RCEA的荷载-位移曲线,两者的初始刚度接近,但由于钢筋的作用,试件TA-RCEA的峰值荷载及延性略好于试件TA-PCEA2,与之各自对应未加固对比件相比,BFRP模壳对素混凝土柱的加固效果更为显著.

3.3 轴向压应力-应变曲线

试件的轴向压应力-应变曲线如图13所示,图中环向应变为正,纵向应变为负. 未加固试件破坏后,应变数据的离散性比较大,不再具有参考价值,因此只选取稳定阶段绘制其荷载-应变曲线;由于试验操作失误导致TA-PCEA1试件的纵向应变数据丢失,故只绘出TA-PCEA1试件轴压应力与环向应变的曲线. 从图中可知,加载初期,加固试件的应变总体呈线性发展,纵向与环向应变的增长速率都较小,无明显变化;随荷载增加,混凝土纵向变形不断变大,被加固柱与填充混凝土体积发生膨胀,BFRP模壳受径向挤压产生环向拉应力,模壳开始产生约束作用,并随变形的增加不断增强,环向应变变大,曲线进入弹塑性阶段. 比较分析各试件的应力-应变曲线,所得结论与荷载-位移曲线对比分析结论一致,BFRP模壳加固能显著提高被加固柱的承载力与延性. 其中水下不分散混凝土掺入膨胀剂、适当控制混凝土填充层厚度,加固效果更为明显;BFRP模壳加固素混凝土柱较钢筋混凝土柱效果更好;淡水环境下较海水环境下,加固效果更好.

3.4 比较与讨论

所有试件的试验数据分析见表5. 由表5可得:

PCEA3、TA-PCEA4和TA-RCEA与相应的未加固试件比较,峰值荷载分别提高了123%、134%、243%、112%和118%,峰值应力分别提高了27%、34%、26%、21%和25%,极限位移从未加固前的0.63 ~ 1.20 mm提高至2.24 ~ 2.75 mm,说明BFRP模壳加固方法的施工技术具有可行性,并且有着良好的加固效果.

2)TA-PCEA1的承载力提高系数、峰值应力提高系数分别为2.23和1.27,小于TA-PCEA2的2.34和1.34,说明在峰值荷载方面,试件TA-PCEA2的力学性能强于试件TA-PCEA1. 结合两者的荷载-位移曲线分析可知,在水下不分散混凝土内添加膨胀剂有利于提高BFRP模壳的加固效果.

3)TA-PCEA3的水下不分散混凝土填充量大于TA-PCEA2,TA-PCEA3的峰值荷载提高243%,明显高于TA-PCEA2的134%,说明加大填充混凝土的填充量对提高试件的峰值荷载有利. 但是,TA-PCEA3的峰值应力提高不如TA-PCEA2,根据加固前后的面积比值a与荷载比值b计算出单位面积比的荷载提高比例b/a,TA-PCEA3的单位面积比的荷载提高比为1.26,低于TA-PCEA2的1.34,说明大的填充混凝土填充量虽然可以提高试件的峰值荷载,但是填充部分混凝土的利用率有所下降,整体峰值荷载的提高幅度降低. 因此,过大的填充量对承载力提高程度降低. 为了充分发挥BFRP模壳的加固优势,在加固设计时需要对填充混凝土的填充量予以控制.

4)试件TA-PCEA4力学性能的提升效果不如试件TA-PCEA2,说明海水环境会降低BFRP模壳对试件的增强效果,加固效果相对较弱. 实际的工程应用中,可考虑采用耐腐蚀性能好的FRP网格代替钢丝网,以不锈钢板代替普通钢板等方式解决海水腐蚀问题.

5)TA-RCEA的承载力提高程度小于TA-PCEA2,说明BFRP模壳加固素混凝土柱的加固效果优于加固低配筋率配筋柱,BFRP模壳加固素混凝土柱的加固效果更好.

4 承载力计算

为了能更好地将该加固技术运用于实际加固工程的设计施工中,本节尝试推导BFRP模壳加固混凝土墩柱的轴压承载力计算公式.

4.1 基本假定

极限平衡法是根据结构或构件在极限状态时,通过静力平衡关系求出结构或构件的极限荷载,在求解过程中不涉及材料的本构关系,把结构和构件划分为几个元件,各元件的极限强度和变形情况是已知的[19]. 本文利用极限平衡法推导BFRP模壳加固混凝土轴压柱的承载力计算公式,做以下几点基本假定:1)BFRP模壳加固混凝土圆柱应变是轴对称的,轴向荷载由填充层混凝土、被加固柱混凝土、纵筋共同承担;2)BFRP模壳不承受轴向力只提供环向约束力,且环向应力沿BFRP模壳内壁均匀分布;3)BFRP模壳加固混凝土圆柱变形符合平截面假定;4)BFRP模壳、填充层混凝土、被加固柱之间没有相对滑移;5)以BFRP模壳连接节点处的抗拉强度作为BFRP模壳破坏强度.

4.2 BFRP模壳有效约束应力

BFRP模壳加固混凝土圆柱连接节点部分与非连接部分刚度不同,在受力破坏过程中变形程度不同,BFRP模壳产生的环向约束应力是不均匀的. 因此,在考虑BFRP模壳加固混凝土轴压柱的环向约束效应时,被约束混凝土分为有效约束区域和非有效约束区域. 无论加固前后混凝土的横截面积比值如何变化,芯柱混凝土受到BFRP模壳与填充层混凝土共同包裹始终位于有效约束区域内,但是填充混凝土则存在有效约束与非有效约束的区别. 其中,强约束集中在连接BFRP模壳部分附近,也就是说这一部分是有效约束区域,而非连接部分的约束作用较弱,可以看作是非有效约束区域,如图14所示. 定义有效约束区域与约束区域的面积比值作为约束截面的有效系数ke(见公式(1)),对BFRP模壳约束效应进行折减,更符合BFRP模壳约束混凝土圆柱的约束机理.

其中,

式中:ke为约束截面有效系数;Ae为截面有效约束面积;Ac为模壳约束面积;R为BFRP模壳加固混凝土圆柱直径;r为被加固圆柱直径;L为连接长度.

轴向荷载作用下,常规FRP布或FRP管提供给被约束混凝土圆柱的环向约束力是均匀分布的,FRP约束混凝土圆柱受力关系根据极限平衡关系为:

式中:f1f为FRP侧向约束强度;ffrp为FRP抗拉强度;d为被约束圆柱直径;tfrp为FRP厚度.

采用截面有效约束系数ke折减后BFRP模壳约束混凝土圆柱有效约束应力f1为:

4.3 约束混凝土轴压强度

芯柱混凝土与填充层混凝土受BFRP模壳约束后,在轴压作用下处于三向受压状态. 假设芯柱混凝土外部作用均匀的环向约束强度为f0,填充混凝土同时受到由外向内的约束强度为从f1到f0(由小到大)的过渡,计算时为保守起见,取较小的f1作为填充层混凝土的均匀约束强度(如图15所示). 根据双剪统一理论[20],两者的抗压强度分别为:

c1分别为受约束后的芯柱与填充层混凝土抗压强度;fc0、 fc1分别为未约束的芯柱与填充层混凝土抗压强度;f0、 f1分别为芯柱与填充层受到的约束强度;kc为与混凝土内摩擦角有关的系数.

对填充层混凝土进行分析,如图16所示,σ为填充层混凝土截面应力分布,当r在D0 /2与D1 /2之间时,由拉梅公式可得到应力σ为:

根据内力平衡条件可得:

将公式(11)代入公式(12),可得:

填充层混凝土受到BFRP模壳约束作用,同时填充层混凝土包裹芯柱,延缓芯柱侧向变形的出现,芯柱混凝土受到的约束作用大于填充层.

4.4 承载力计算公式

采用极限平衡原理叠加各部分承载力,并参考《混凝土结构加固设计规范》(GB 50367—2013)[21]中增大截面加固混凝土轴心受压构件的正截面受压承载力计算公式,类比得到本文适用的BFRP模壳约束柱轴压承载力计算公式:

式中:N为BFRP模壳约束混凝土圆柱正截面轴压承载力;A0、A1、As0分别为芯柱混凝土、填充层混凝土以及芯柱纵向钢筋的横截面积;fy0为芯柱钢筋的抗拉强度;f′c0与f′c1分别为考虑了约束效应的芯柱混凝土以及填充层混凝土的抗压强度,f′c0由公式(9)得到. 由于芯柱混凝土与填充层混凝土之间不可避免地存在一定程度的黏结滑移,填充层混凝土强度不能完全发挥作用,采用系数αcs对公式(10)进行折减修正,得到:

参考《混凝土结构加固设计规范》,αcs取0.8;系数kc 与混凝土内摩擦角有关,变化范围为1~7,根据试验结果与有限元分析结果回归分析可得kc等于1.0;f1可由公式(8)得到.

因此,BFRP模壳约束加固混凝土圆柱的轴压承载力可按式(16)计算.

4.5 试验结果验证

根據公式(16)与文献[22]承载力计算公式分别计算轴压试验中5根加固试件的承载力Ncal、Ncal′[22],并与试验结果Nexp进行比较,结果如表6所示,理论计算结果与试验结果误差在6%以内,文献[22]计算结果与试验结果的误差在5% ~ 21%,本文理论计算结果吻合度更好.

5 结 论

1)BFRP模壳不排水快速加固水下混凝土墩柱技术,施工简便快速;受BFRP模壳的约束作用,加固柱的承载能力与变形性能得到明显提高,具有良好的加固效果.

2)采用掺膨胀剂的水下自应力不分散混凝土作为填充层,在水环境中仍能保证强度. 同时,由于混凝土体积膨胀,加强了BFRP模壳与填充层混凝土以及新旧混凝土之间的黏结性能,有利于BFRP模壳发挥环向约束作用,获得相对较好的加固效果. 但是需要控制水下不分散混凝土的填充量;淡水环境下,BFRP模壳加固试件的极限承载力要优于海水环境下的试件;BFRP模壳加固素混凝土柱的加固效果优于加固低配筋率配筋柱,BFRP模壳加固素混凝土柱的加固效果更好.

3)提出了BFRP模壳约束加固混凝土墩柱的轴压承载力计算公式,理论计算结果与试验结果吻合良好.

参考文献

[1] JTG/T J22—2008 公路桥梁加固设计规范[S]. 北京:人民交通出版社,2008:91—93.

JTG/T J22—2008 Specifications for strengthening design of highway bridges[S]. Beijing:China Communication Press,2008:91—93. (In Chinese)

[2] 魏洋,吴刚,吴智深,等. 水下桥墩加固新技术[J]. 建筑结构,2010,40(S):683—686.

WEI Y,WU G,WU Z S,et al. Several innovative strengthening technologies for underwater piers [J]. Building Structure,2010,40(S):638—686. (In Chinese)

[3] MENKULASI F,BAGHI H. Rehabilitation of deteriorated timber piles with fiber reinforced polymer composites [C]//IABSE Symposium Report. Vancouver:International Association for Bridge and Structural Engineering,2017:381—388.

[4] SEICA M V,PACKER J A. FRP materials for the rehabilitation of tubular steel structures,for underwater applications [J]. Composite Structures,2007,80(3):440—450.

[5] SEN R J,MULLINS G. Application of FRP composites for underwater piles repair [J]. Composites Part B (Engineering),2007,38(5/6):751—758.

[6] 魏洋,张希,吴刚,等. 空间曲面纤维网格制作及加固水下混凝土柱试验研究[J]. 土木工程学报,2017,50(10):45—53.

WEI Y,ZHANG X,WU G, et al. Performance of underwater concrete column reinforced with curved surface space FRP grid under axial compression [J]. China Civil Engineering Journal,2017,50(10):45—53. (In Chinese)

[7] 赵彬. 预制混凝土管片快速拼装加固水下桥墩技术研究[D]. 南京:东南大学土木工程学院,2015:8—9.

ZHAO B. Study on underwater pier reinforcement technology by precast concrete segment assembled quickly [D]. Nanjing:College of Civil Engineering,Southeast University,2015:8—9. (In Chinese)

[8] 张衡. 混凝土桥墩不排水快速加固技术研究[D]. 福州:福州大学土木工程学院,2017:11—14.

ZHANG H. Study on rapid reinforcement technology of concrete pier without drainage [D]. Fuzhou:College of Civil Engineering,Fuzhou University,2017:11—14. (In Chinese)

[9] PARVIN A,JAMWAL A S. Performance of externally FRP reinforced columns for changes in angle and thickness of the wrap and concrete strength [J]. Composite Structures,2006,73(4):451—457.

[10] EID R,PAULTRE P. Compressive behavior of FRP-confined reinforced concrete columns [J]. Engineering Structures,2017,132:518—530.

[11] SHEN Q H,WANG J F,WANG J X,et al. Axial compressive performance of circular CFST columns partially wrapped by carbon FRP [J]. Journal of Constructional Steel Research,2019,155:90—106.

[12] MA G,LI H,YAN L B,et al. Testing and analysis of basalt FRP-confined damaged concrete cylinders under axial compression loading [J]. Construction and Building Materials,2018,169:762—774.

[13] 曾嵐,李丽娟,陈建飞,等. 碳纤维无胶螺旋缠绕加固混凝土柱轴压试验研究[J]. 建筑结构学报,2016,37(5):284—290.

ZENG L,LI L J,CHEN J F,et al. Experimental study on concrete columns strengthened with non-adhesive carbon fibre spirals under axial compression [J]. Journal of Building Structures,2016,37(5):284—290. (In Chinese)

[14] 王清湘,阮兵峰,崔文涛. GFRP套管钢筋混凝土短柱轴压力学性能试验研究[J]. 建筑结构学报,2009,30(6):16—21.

WANG Q X,RUAN B F,CUI W T. Experimental study on mechanical properties of axially loaded GFRP tubed short reinforced concrete columns [J]. Journal of Building Structures,2009,30(6):16—21. (In Chinese)

[15] 中国航空研究院.复合材料连接手册[M]. 北京:航空工业出版社,1994:56—59.

Chinese Aeronautical Establishment. Composite material connection manual [M]. Beijing:Aviation Industry Press,1994:56—59. (In Chinese)

[16] GB 50081—2002 普通混凝土力学性能试验方法标准[S]. 北京:中国建筑工业出版社,2002:3—14.

GB 50081—2002 Standard test method for mechanical properties of ordinary concrete [S]. Beijing:China Architecture & Building Press,2002:3—14. (In Chinese)

[17] DL/T 5117—2000 水下不分散混凝土试验规程[S]. 重庆:重庆出版社,2000:66—76.

DL/T 5117—2000 Test code on non-dispersible underwater concrete [S]. Chongqing:Chongqing Publishing House,2000:66—76. (In Chinese)

[18] GB/T 228.1—2010 金属材料 拉伸试验 第1部分:室温试验方法[S]. 北京:中国标准出版社,2002:8—15.

GB/T 228.1—2010 Metallic material—tensile testing—Part1:method of test at room temperature[S]. Beijing:Standards Press of China,2002:8—15. (In Chinese)

[19] 关宏波. GFRP套管钢筋混凝土组合结构的研究[D]. 大连:大连理工大学土木工程学院,2011:26—27.

GUAN H B. Research on composite of concrete-filled GFRP Tubes [D]. Dalian:College of Civil Engineering,Dalian University of Technology,2011:26—27. (In Chinese)

[20] 俞茂宏. 混凝土强度理论及其应用[M]. 北京:高等教育出版社,2002:74—124.

YU M H. Concrete strength theory and its application [M]. Beijing:Higher Education Press,2002:74—124. (In Chinese)

[21] GB 50367—2013 混凝土结构加固设计规范[S]. 北京:中国建筑工业出版社,2013:25—26.

GB 50367—2013 Code for design of reinforcement of concrete structure [S]. Beijing:China Architecture & Building Press,2013:25—26. (In Chinese)

[22] 陳百玲,秦国鹏,王连广. GFRP管劲性钢筋混凝土组合柱轴心抗压承载力计算[J]. 建筑结构,2011,41(8):102—105.

CHEN B L,QIN G P,WANG L G. Calculation on bearing capacity of GFRP tube filled with steel-reinforced concrete composite column subjected to axial loading [J]. Building Structures,2011,41(8):102—105. (In Chinese)