基于气隙变化的开关磁阻电机结构优化设计

孙会琴,崔 晨,韩佳炜,李博凯

(河北科技大学 电气工程学院,石家庄 050000)

0 引 言

开关磁阻电机(Switched Reluctance Motor,SRM)以其结构简单、重量轻、体积小、起动转矩大、可控参数多,调速性能好,效率高,损耗小等优点在航空、石油、电动汽车等领域得到了广泛应用[1-2]。然而由于其固有的双凸极定、转子结构,电机自身存在转矩脉动大、噪声明显等缺陷[3]。文献[4]提出在传统平行转子齿形的两侧添加半椭圆形辅助铁心来减小转矩脉动;文献[5]转子采用T形

齿,使径向力的积分面积减小,降低电机径向力;

文献[6]在转子齿两侧开槽,使通过转子的磁力线方向改变,增大切向磁密,减小径向磁密,减小电机的噪声和振动。国内外学者对SRM的控制技术、驱动电路等方面研究较多[7],对电机本体结构尤其是定子齿极结构的研究较少,并且优化时一般采用有限元分析,根据后处理结果微调结构参数给出对比结果,不具有通用性。

本文从本体结构参数和定子齿极结构两方面优化开关磁阻电机。首先在RMxprt模块中运用单目标优化法对电机结构参数进行初步优化,然后设计定子斜齿,用数学方程表示齿极变化和转子运动轨迹,建立气隙随定子结构改变的动态变化模型,结合转矩输出与气隙的函数关系,可定量分析定子结构改变时转矩的大小。结合瞬态场中的有限元分析,对改进的定子结构进行优化,确定最优设计方案。

1 开关磁阻电机转矩脉动理论分析

1.1 开关磁阻电机转矩

SRM由于磁场扭曲产生磁阻电磁转矩,并非恒定转矩,机电联系方程中磁共能可以表示为[8]

(1)

式中,W′为磁共能,i为绕组相电流

磁链可表示为ψ=Li,写成矩阵形式为

(2)

式中,ψ为磁链列向量,Laa、Lbb、Lcc为绕组自感,Mab、Mac、Mba、Mbc、Mca、Mcb为绕组互感。

将式(2)代入式(1)得

(3)

某一转子位置角的瞬时转矩为磁共能对转子位置角的偏导数[9]:

(4)

将式(3)代入式(4)得

(5)

忽略相间耦合作用,当单相绕组通电时,由式(5)得绕组相电流一定,电机转矩正比于电感对转子位置角的斜率,当电感斜率变化越小时,转矩脉动也越小。将式(5)进行以下变形:

(6)

式中,Lmax为最大电感,Lmin为最小电感

(7)

所以单相定子绕组导通时,

(8)

定、转子对齐位置有最大电感

(9)

气隙磁阻

(10)

代入式(8)得

(11)

设气隙为变量,转矩对气隙求导得

(12)

式中,θs为定子极弧,Tph为每相绕组匝数,Ds为定子外径,μ0为空气磁导率,g为第一气隙。

由上式可知转矩脉动与气隙的二次方存在反比例关系,转矩与气隙一次方成反比例关系,因此可以改进定、转子齿极结构,从而改变气隙变化,并以额定转矩为约束条件,得到产生最小转矩脉动的结构。

1.2 开关磁阻电机的转矩脉动

为优化SRM结构,使电机转矩输出保持稳定性,并减小噪声和振动的影响,首先从结构设计角度分析脉动形成原因[10]:

(1)双凸极造成的定子励磁极和转子磁极磁路局部饱和

转子不同位置时的磁链-电流-转子位置角关系如图1所示,磁链随电流的变化曲线是不同的,这是由于不同位置的定、转子间气隙大小不同,磁导大小分布也不同,所以在相同的电流下,电机定转子磁路在不同位置的饱和程度不同,以定子凸极中心线为基准,其与转子极间中心线对齐时磁路最不饱和,其与转子凸极中心线相对齐时磁路饱和最明显。

图1 磁链波形

开关磁阻电机遵循“磁阻最小原则”[11],在定、转子极即将重合时由于气隙骤减,磁阻骤减,磁力线集中到重合部分造成磁密严重饱和,而磁路饱和使得电感转子位置角的斜率减小,由式(5)得各相转矩叠加后减小,从而生成转矩脉动。

(2)定、转子极间径向引力

定、转子的磁场力,可以分解成径向磁场力和切向磁场力,其中切向磁场力作用在转子上产生转矩,而径向磁场力并不能产生有效的转矩,反而会使定子伸缩形变导致定子振动,增大转矩脉动。

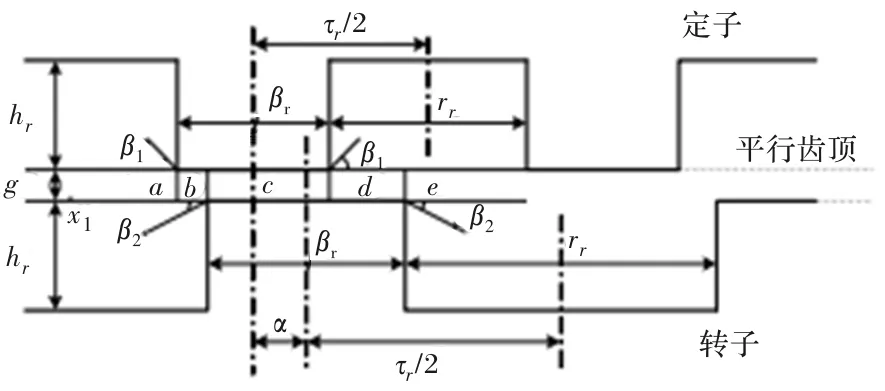

磁通管法是工程上常用的计算电机径向力的方法,可以定性分析各个结构参数对径向力的影响。由于电机是轴对称图形,相同气隙的磁力线分布几乎相同,用磁力线或直线圆弧将气隙磁场分割成有规则形状的区域(磁通管),求出各个区域的磁导,利用串并联关系求出总磁导后再计算径向力。图2为典型气隙磁导计算图,分为a、b、c、d、e五个区域[12]。

图2 气隙磁导计算图

其中

(13)

(14)

式中,g为有效气隙βs、βr、rs、rr、s、r、Dsi、β1、β2、β3、hs、hr、α、x1均为电机的结构参数,fp为径向力,由式(14)可知,径向力与电机的结构:定转子极宽、槽宽、极距、定子内径、每极绕组匝数、电流、铁心长度等参数有关,在固有结构参数确定的情况下,开关磁阻电机径向力按照气隙场地的平方因数减小。

综上,可以合理修改定、转子极间结构形状,一方面改变气隙变化,减小径向力;另一方面改变磁通在该区域内的路径和大小,缓解磁路局部饱和,从而减小转矩脉动。

2 开关磁阻电机的优化设计

开关磁阻电机调速范围广;定子有集中绕组,转子既无绕组,也无永磁体,结构简单;起动转矩大;适用于电动汽车的电机驱动装置,但缺点是转矩脉动大,会造成行驶不平稳及噪音大,因此拟对18.5 kW三相12/8极开关磁阻电机进行结构上的优化与设计,研究电机气隙变化对电机性能的影响,从而减小电机运行中的转矩脉动。

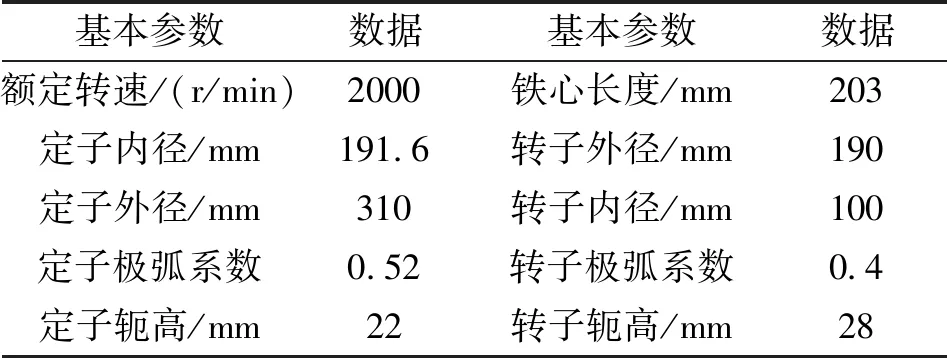

基于扫描法的思想,不考虑各个结构参数对电机性能影响的关联性,仅考虑单个结构对电机性能的影响[13],保持其它结构参数不变,得到电机初始优化的结构参数如表1所示,并在此基础上设计新型定子齿极结构。

表1 结构参数

在RMxprt模块中运行仿真得到电机性能参数如表2所示。

表2 初步优化后RMxprt运行结果

计算额定转矩:

电机几何尺寸确定时,绕组的有效空间也是一定的,槽满率一般取0.35-0.5[14],在保证额定输出功率且绕组空间允许的情况下,绕组电流峰值越小,对降低开关管的伏安容量有利,对连续工作制电机,一般电流密度为4-5.5 A/mm2。电机仿真运行结果额定转矩93.1 Nm,稍大于理论计算值,效率95.2%,槽满率47.9%,电流密度4.35 A/mm2,电机可正常运行。

3 开关磁阻电机结构优化

3.1 齿极结构优化方案

完成电机的初步设计后,对定子齿极结构进行优化,综合以上分析,为降低双凸极结构造成的磁路局部饱和影响,可从定、转子间气隙入手,减小定、转子齿极重合时气隙的变化率,从而减小定、转子极重合面积和速率。本文设计了定子斜齿的结构,建立了有限元分析模型,如图3所示。

图3 优化前后齿极结构

图3中依次给定子三相绕组通电时,转子逆时针旋转,以任一定子极中心线为y轴,以y轴与定子齿前沿的交点为原点,建立坐标系,设转子齿前沿运动轨迹为l2,则定、转子齿即将重合时刻t1和即将分离时刻t2的坐标图像分别如图4和图5所示。

图4 t1时刻坐标图

图5 t2时刻坐标图

图中,a、d为定子齿前沿顶点;b为过a点做垂直于x轴的垂线与转子极轨迹的交点;c为过d点做垂直于x轴的垂线与转子极轨迹的交点;O为转子圆心。

设计不同的定子斜齿结构,如图6所示,并用数学函数表达式表示不同定子齿的形状。

图6 不同定子斜齿设计

设定子斜齿前沿所在直线为l1,斜率为k(k>0),且恒过定子齿顶点d(-13,-0.9),则t1-t2时刻轨迹方程为

(15)

定、转子极前沿之间的气隙为

(16)

受装配工艺、加工工艺的限制,同时为了满足电机可靠运行的要求,电机气隙一般不应小于0.25 mm[15],令

(17)

所以,l1斜率的最小值为0.03。

不同k值时g(x)的变化如图7所示。

图7 气隙变化图

结合式(11)、式(12)、式(16),可以得到平均转矩、转矩脉动、气隙大小作为变量、约束条件、求解目标的任意组合,改变定子结构时,进行定性、定量分析,提高设计的精度和速度。

进一步优化定子结构:在CAD中设计不同的定子齿结构:y1=k(x+13)-0.9,(k取0.03、0.05、0.08、0.10、0.12、0.14),导入Ansys中运行仿真,得到瞬态场中转矩T随k的变化如图8所示。

图8 转矩变化图

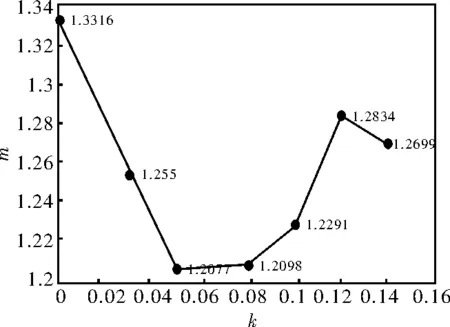

转矩脉动m随k的变化情况如图9所示。

图9 转矩脉动变化图

由上图可知,k=0.03-0.05时,转矩波峰下降比较平缓,转矩脉动逐渐减小,随着 值的增大,最大转矩增大,转矩波谷值增大,转矩平均值增大,电机运行却不稳定,转矩下降速率加快,总体转矩脉动先减小后增大,k=0.005即l1∶y1=0.05x-0.25时,转矩脉动最小,平均转矩较大,优化结果较好。

在此基础上进一步优化定子斜齿,改善定子齿两侧的气隙变化,以k=0.05时直线与纵坐标轴的交点(0,-0.25)为中心,旋转直线,得到不同斜齿结构进行分析,此时l1∶y1=kx-0.25 (k取0、0.01、0.02、0.03、0.04、0.05)由CAD画图导入Ansys中运行仿真,得到瞬态场中转矩随时间变化图像,如图10所示。

图10 转矩变化图

转矩脉动随时间变化图像,如图11所示。

图11 转矩脉动变化图

由上图可知,随着斜率的增大,转矩脉动出现先减小后增大的波动性变化,这是由于斜率在一定范围内增大的过程中,定、转子即将重合部位,两极间气隙变化较缓慢,减小了磁路饱和影响,但当斜率增大到一定程度,随着转子运转,定、转子极重合部位,气隙差别较大,磁力线集中到气隙较小即磁阻较小部位,反而加重磁路饱和,产生转矩脉动。斜率增大,最大转矩和平均转矩都增大,这是由于转子在逆时针旋转过程中气隙一直减小,验证了式(11)中转矩与气隙变化的关系。

综上,k=0.04时电机转矩脉动小,电机运行较平稳,k=0.05时最大转矩值较大,电机输出性能好,但在有限元分析中两者径向磁密如图12所示。

图12 径向磁密比较

k=0.05最大径向磁密较大,为减小定子振动和噪声,选取定子斜齿所在直线y2=0.04x-0.25作为最终优化结构。

3.2 电机优化前后仿真结果对比

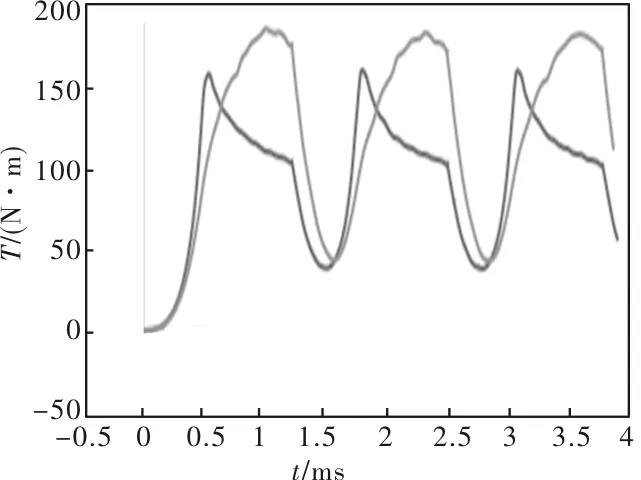

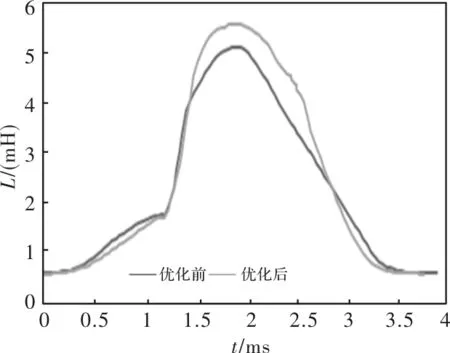

在Ansys中对优化前后的两种电机结构进行运行仿真,得到转矩、电感、磁密的对比图,如图13至图15所示。

图15 优化前后磁密图

图13 优化前后转矩波形

优化前最大输出转矩162.6 Nm,平均转矩93.6 Nm,转矩脉动为

优化后最大输出转矩183.4 Nm,平均转矩116.6 Nm,转矩脉动为

最大转矩增加20.8 Nm,平均转矩增加23 Nm,转矩脉动下降13%,整个转矩输出更加平滑,优化效果明显。

图14 优化前后电感波形

优化前电感下降时斜率较大,优化后电机在定、转子极中心线重叠位置向定子极中心线和转子极间中心重合位置变化过程中,绕组电感变化平缓,整体更接近理想电感曲线,缓解了电机定、转子在临界重合时转矩输出的非线性趋势,有利于减小转矩脉动。

定子斜齿的结构缓解了电机转子在旋转过程中边缘磁通的影响,而且降低了定、转子临界重合时的磁密饱和程度,可降低转矩变化速率,减少转矩脉动,并且气隙的不均匀变化增加了磁导的变化性,产生磁拉力提高了最大转矩。

4 结 论

本文针对SRM转矩脉动大的问题,深入分析了本体结构在运转过程中产生转矩脉动的原因,首先通过RMxprt对SRM的结构参数大小进行初步优化设计,然后改进了定子齿极结构,并建立函数关系,定量分析,对定子齿进行了优化,主要研究结论如下:

(1)电磁转矩与气隙的一次方成反比关系,转矩脉动系数、径向力与气隙的二次方成反比关磁,在保证电机输出转矩的条件下,可增大气隙优化电机性能。

(2)定子斜齿的结构可增大SRM的最大转矩和平均转矩,减小电机在运行中的转矩脉动,优化效果明显。

(3)通过建立定子齿极结构和转子运动轨迹的函数表达式,用数学方法分析求解,可快速确定最优设计方案,提高了效率性和准确性,为其他结构设计分析提供了思路。