硅溶胶对水性环氧树脂分散体性能的影响

官 慧,刘文杰,陈 淼

(广州集泰化工股份有限公司,广东 广州 510530)

环氧树脂本身并不能溶于水,要想将环氧树脂水性化,必须加入亲水性组分或者在环氧树脂的分子链段中引入具有亲水性的基团,这样才能将环氧树脂在水中进行溶解或分散[1-3]。利用自由基聚合机理,将丙烯酸等单体接枝到环氧树脂主链上,使得环氧树脂具有水溶性,这种制备水性环氧树脂的化学改性法为接枝反应型。与其它化学改性方法相比,接枝型反应既具有环氧树脂的优异性能,又兼具丙烯酸树脂光泽、丰满度、耐侯性好等特点。制备的水性环氧树脂涂料,既符合环保要求,又具有优良的防腐性能[4-7]。

溶胶-凝胶法是以高化学活性的化合物为前驱体,通过酸或碱的催化作用,发生水解、缩聚形成稳定的溶胶体系,然后胶粒经陈化缓慢聚合形成具有三维空间网络结构的凝胶。硅溶胶是纳米级二氧化硅在水中的分散体,所以有许多优良性质如比表面大、高分散度、高吸附性、高耐火绝热性等[8-10]。

本文通过溶胶-凝胶法制备出经过KH560改性的硅溶胶,并将其加入到水性环氧树脂分散体中,再用固化剂进行固化成膜。通过对比改性和未改性的水性环氧树脂分散体发现,硅溶胶的加入提升了涂层的物理性能,增强了涂层的防腐性能,降低了吸水率。其中KH560的加入增加了硅溶胶与水性环氧树脂的相容性,同时为水性环氧树脂体系引入了更多环氧集团,增强了体系的交联程度[11]。

1 实 验

1.1 原 料

环氧树脂,D-230,乙二醇丁醚,正丁醇,α-甲基丙烯酸,苯乙烯,丙烯酸丁酯,过氧化苯甲酰(BPO),N,N-二甲基乙醇胺,无水乙醇,自制KH560改性硅溶胶。

1.2 方 法

(1)水性环氧树脂分散体的制备

称量一定量的环氧树脂加入到三口烧瓶中,然后加入配制好的体积比为2:3的乙二醇单丁醚和正丁醇的混合溶剂进行溶解,一边搅拌一边加热至105 ℃。待环氧树脂溶解以后,加入一定量BPO。

准确称量一定质量的α-甲基丙烯酸、苯乙烯,丙烯酸丁酯及BPO,然后将其在烧杯中进行混合。待BPO完全溶解以后,倒入减压漏斗中,滴加到上述环氧树脂溶液中,控制在1.5~2小时内滴完。滴加完毕之后,升温至115 ℃继续反应4~4.5小时左右,中途补加一次引发剂BPO,使环氧树脂与甲基丙烯酸单体反应完全,得到澄清透明略带黄色的改性环氧树脂溶液。然后降温到55 ℃进行下一步反应。

(2)改性水性环氧树脂的制备

待温度降至55 ℃后,按配方加入一定量的N,N-二甲基乙醇胺和蒸馏水的混合液,然后加入一定量的改性硅溶胶,加大力度搅拌反应1.5小时。即可得到稳定的改性水性环氧树脂分散液。

2 结果与讨论

2.1 硅溶胶加入量对水性环氧树脂稳定性的影响

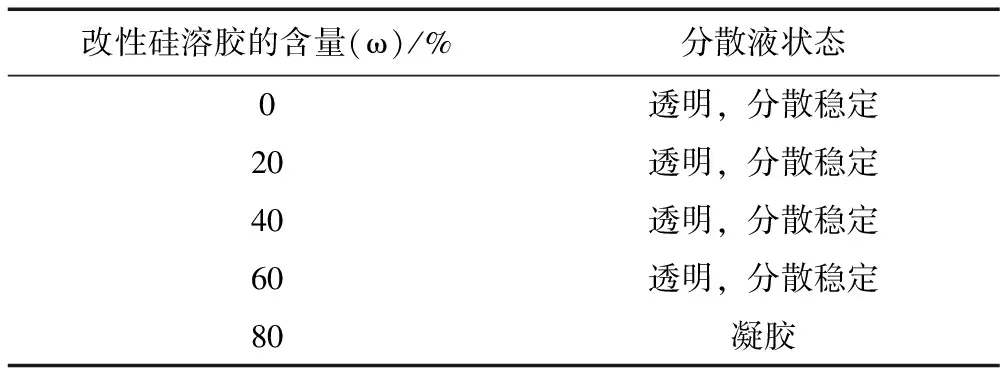

硅溶胶和水性环氧树脂一起分散于水中,由于是两相不同的东西,硅溶胶的加入必然会影响水性环氧树脂的稳定性。从表1可以看出,当硅溶胶的加入量达到80%时出现凝胶现象,说明改性硅溶胶的加入量应低于80%。

表1 硅溶胶的加入对分散液稳定性的影响

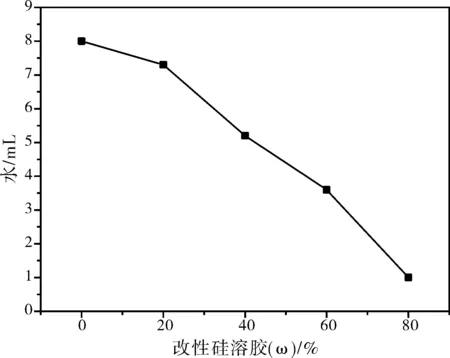

图1给出了水性环氧树脂的水溶性随改性硅溶胶加入量的变化曲线,从图1可以看出随着改性硅溶胶的加入量的增多,水性环氧树脂的水溶性降低。这主要是因为改性硅溶胶并不溶于水,而是溶于有机溶剂,随着改性硅溶胶的加入水性环氧的水溶性必然下降。

图1 树脂的水溶性随改性硅溶胶加入量的变化

2.2 硅溶胶加入量对水性环氧树脂粒径的影响

从表2可以看出随着硅溶胶用量的增加,改性水性环氧树脂的粒径逐渐增大,但是都小于未改性的水性环氧树脂。主要是因为所测出的粒径为平均粒径,由于硅溶胶的粒径较小,加入后拉低了水性环氧树脂的平均粒径。但是随着硅溶胶加入量的增多,导致改性水性环氧树脂的水溶性降低,最终使得其粒径增大。

表2 硅溶胶的加入对分散液粒径的影响

图2为改性硅溶胶含量为60%的粒径体积分布图,从图2可以看出,粒径的体积分布出现了两个独立的峰。一个应该是硅溶胶的粒径分布,另一个水性环氧树脂的粒径分布。从而更好地解释了改性水性环氧树脂的粒径变化。

图2 改性水性环氧树脂的粒径体积分布

2.3 硅溶胶加入量对涂层接触角的影响

从表3可以看出,随着改性硅溶胶的加入量的增加,涂层与水的接触角逐渐增大。这主要是因为改性硅溶胶链段中含有疏水的碳链以及低表面能的硅原子,加入后降低了涂层的表面能,提高了其与水的接触角。

表3 硅溶胶的加入量对涂层接触角的影响

图3 不同量硅溶胶涂层的接触角

2.4 改性前后涂层的物理性能

用固化剂D-230对改性前后水性环氧树脂分散体进行固化,D-230属于长链段柔性的水性环氧室温固化剂,可以增强体系的柔韧性。从表4可以看出,与未改性的水性环氧树脂相比,加入硅溶胶后固化的环氧树脂涂层的硬度有了明显的提高。主要是因为硅溶胶和环氧树脂一起固化在涂层当中,硅溶胶中有水解的二氧化硅增加了涂层的硬度。同时,KH560中含有环氧集团,加入固化剂固化后增加了涂层的交联度同样可以提高涂层的硬度。同时硅溶胶的加入提高了涂层的柔韧性和对底材的附着力。

表4 改性前后涂层的物理性能

2.5 改性前后涂层的耐水性及吸水率

从表5可以看出,加入硅溶胶后,涂层的吸水率明显下降。主要是因为硅溶胶的疏水性和环氧集团增多,增加了涂层的交联,导致水分子难以进入涂层当中,降低了涂层的吸水率。涂层在水性浸泡24小时后,从表面观察不到变化,因此通过扫描电镜来观察。

表5 改性前后涂层的耐水性

图4为改性及未改性水性环氧树脂涂层在水中浸泡后的扫描电镜。其中,图4a为未改性的水性环氧涂层电镜,图4b为未改性的水性环氧树脂涂层在水中浸泡24小时后的电镜,图4c为改性的水性环氧树脂涂层电镜,图4d为改性的水性环氧树脂涂层在水中浸泡24小时后的电镜。从图4a和图4c可以看出,改性和未改性的涂层固化后都形成了均匀、连续、平整的表面。比较图4b和图4d可以看出,未改性的涂层经水浸泡后出现了很多很大的裂缝,而改性后涂层只出现了一条较小的裂缝。进一步说明,改性后的水性环氧由于硅溶胶的加入增强了涂层的耐水性。

图4 改性前后涂层的扫描电镜

2.6 改性前后涂层的耐化学药品

由表6可以看出,加入硅溶胶以后,涂层的耐化学腐蚀性均有一定程度的提高。其中耐氯化钠的性能提高得最明显,在氯化钠中浸泡24 h后,涂层表面无明显变化。

表6 改性前后涂层的耐腐蚀性能

2.7 热分解曲线

通过对比降解5%时的热失重温度(T5%),失重10%时的热失重温度(T10%),失重50%时的热失重温度(T50%)以及在500 ℃时的残存量(Cwt%),来判断改性和未改性水性环氧树脂的热稳定性能的好坏。图5为改性水性环氧树脂的热失重曲线,其对应的热失重参数列于表7中。

图5 改性水性环氧的热重

表7 改性水性环氧的热重

图5热失重TG曲线图上可以看出,随着硅溶胶含量的增多,改性水性环氧树脂的热降解温度逐渐升高。从表7可以看出,加入改性硅溶胶含量为60%对水性环氧树脂的热降解影响最大,使得水性环氧树脂的降解5%时的热失重温度提高44.5 ℃,失重10%时的热失重温度提高42.77 ℃,失重50%时的热失重温度提高18.24 ℃。并且使水性环氧树脂在500 ℃时的残存量由8.96%提高到17.19%。

3 结 论

随着硅溶胶的加入,水性环氧树脂分散体的水溶性逐渐降低,当硅溶胶的加入量达到80%时,出现了凝胶现象,因此硅溶胶的加入量应该控制在80%以下。由于硅原子的低表面能以及与水的不相容性,水性环氧树脂的粒径和接触角均随硅溶胶加入量增加而提高。

硅溶胶的加入使固化后涂层的硬度以及附着力均提高了一个等级,涂层的耐水性也有大幅度提高,固化后涂层的吸水率由16.85%降低到12.76%。涂层的耐腐蚀性能也有所提高。

热降解曲线表明,随着硅溶胶含量的增多,改性水性环氧树脂的热降解温度逐渐升高。加入改性硅溶胶含量为60%对水性环氧树脂的热降解影响最大,使得水性环氧树脂失重5%时的热分解温度提高44.5 ℃,失重10%时的热分解温度提高42.77 ℃,失重50%时的热分解温度提高18.24 ℃。并且使水性环氧树脂在500 ℃时的残存量由8.96%提高到17.19%。