密封环间隙对不同比转速泵外特性的影响研究

孟 昊

(蚌埠市水利局直属机电排灌站,安徽 蚌埠 233000)

随着物联网的兴起,智能化、一体化泵站正逐渐取代传统泵站,成为泵站工程建设的新方向。智能化、一体化泵站相较于传统泵站而言,具有机动灵活、建设时间短、维修方便、运行安全高效等优势。为了提升智能化、一体化泵站的运行效能,节约泵站运行成本,提高泵站的市场竞争力,就必须使泵站处于最优的运行方案中[1-3]。因此,开展不同泵型的泵外特性试验,可以为智能化、一体化泵站运行方案提供数据支撑,具有重要的意义。

随着现代泵业的不断发展,对于水泵的基础研究也在不断完善和深化,水泵选型和性能的研究已较常见[4-5]。通常而言,水泵监测项目主要包括流量、扬程、功率、效率以及转速等多个参数,由于参数众多且数据非线性特征,造成当前泵站监测仍以半自动化方式为主,该监测方式不仅存在测量精度低的问题,而且实时性和可靠性均满足不了工程实际需要。由于水泵处于长期运行状态,泵内密封环(水泵叶轮和水泵泵壳之间的口环)会处于不同程度磨损状态,密封间隙增大会导致水泵的泵外特性发生改变[6-9],会导致泵站额外的做功损失,同时,也不利于潜水排污泵的运行使用寿命。开展密封环间隙对不同类型泵外特性的影响研究,可为智能化、一体化泵站运行监测和预测提供基础可靠的数据,依靠这些数据可建立故障诊断和预测模型,通过故障诊断分析,可提示泵站管理人员及时进行密封口环的更换,使泵站始终处于最佳的运行状态,最大限度地提高泵站运行功效,节约运行成本。

1 项目背景

安徽省淮河流域[10]重点平原洼地(蚌埠境内)治理工程(世行贷款项目),总投资为16.40亿元。主要建设内容包括:北淝河堤防加固113.06km,疏浚大沟56.15km,扩挖截水沟7.5km,重建、加固闸涵36座、桥梁19座、泵站9座;澥河疏浚26.78km,桥梁1座;沱河疏浚24.68km,加固闸涵1座;天河堤防加固2.9km等。其中,一体化泵站设计标准:清河站、刘桥站、常郢站、姜家站、淝北站、曹河站、邵河站重建、杨楼站和张巷站等别为Ⅳ等,工程规模属小(1)型,主要建筑物和次要建筑物级别分别为4级和5级。

2 试验概况

2.1 试验对象

潜水排污泵可以将污水中的坚固物质撕裂和切断,适用于脏、黏、滑的液体运送,在泵站配套设施中起到较为关键的作用,具有安装维修方便、结构紧凑等特点。但由于潜水排污泵特殊的工作环境以及连续长时间的工作状态,很容易导致密封口环受到磨损,导致排污泵的运行特性发生变化,从而影响其运行稳定性,因此,本文选择三种不同比转速潜水排污泵进行研究,型号分别为150QW-260-38-45、200QW-250-15-15和350QW-1388-13-90。

2.2 试验系统

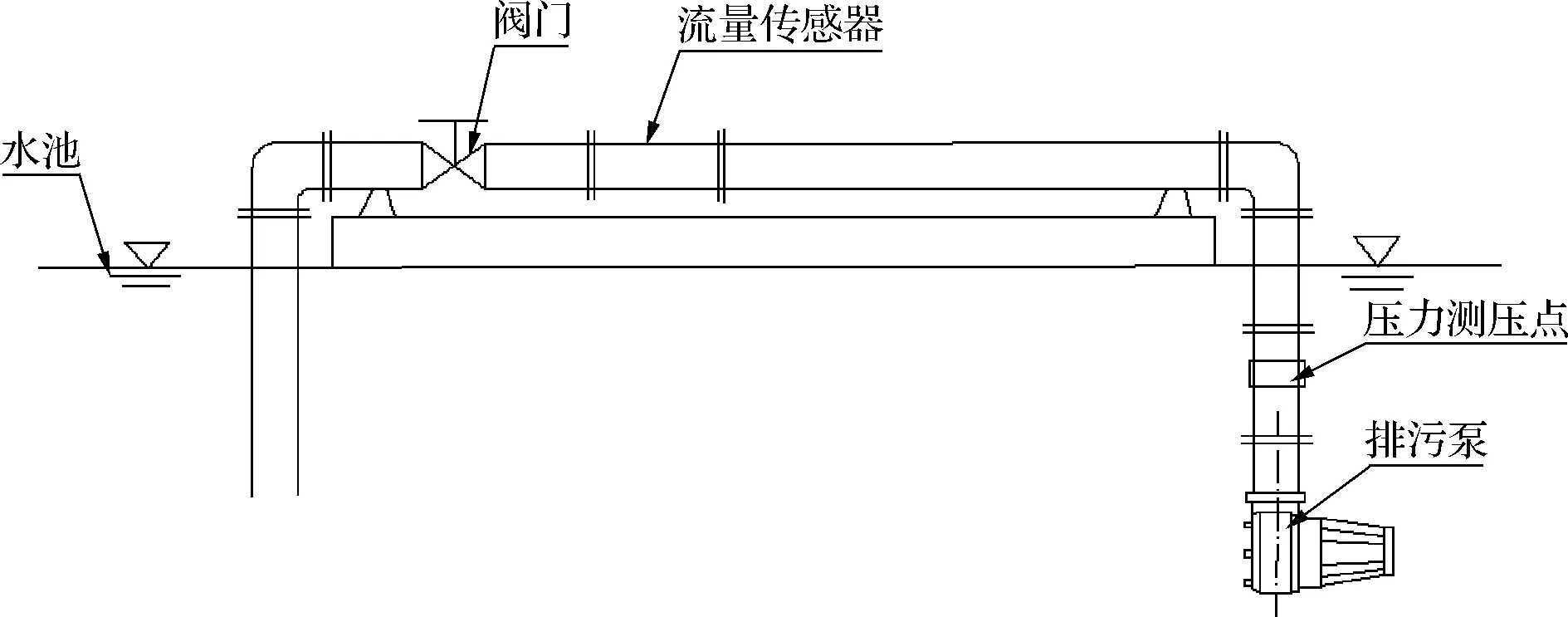

本次试验主要为现场室内试验(试验系统结构见图1)。试验系统主要由阀门、电磁流量计、压力变送器、压力测试管道、直径为150mm(或350mm)长度分别为90cm和300cm的直管道以及两个90°弯头组成,排污泵均采用变频节能控制启动方式。

图1 试验系统结构示意图

2.3 试验方案

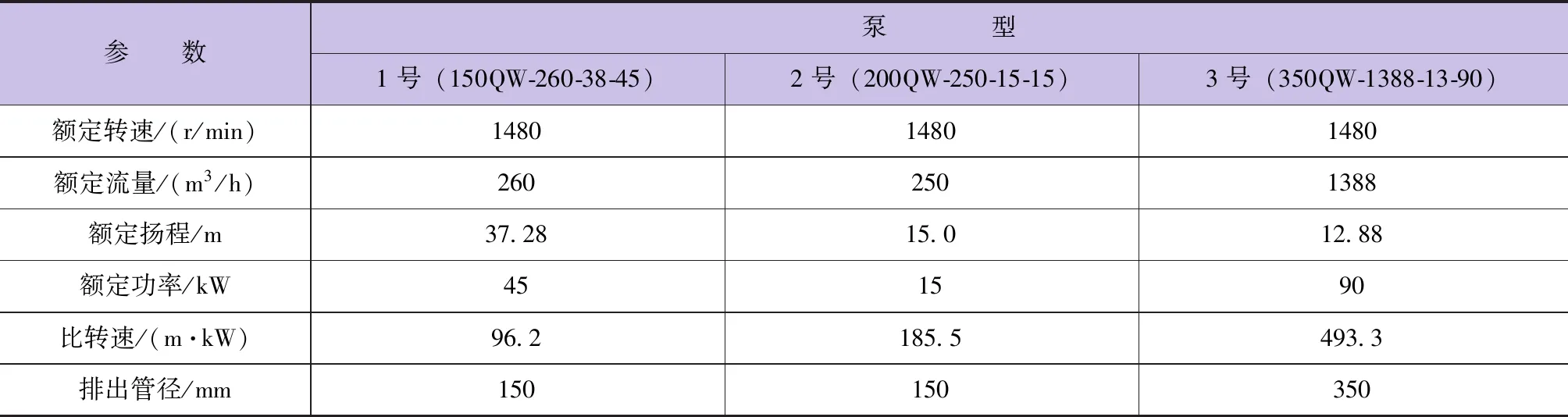

现场共对96.2m·kW、185.5m·kW和493.3m·kW 三种不同比转速大小的排污泵进行试验(三种泵的具体参数见表1)。其中1号泵的密封环间隙共设计5种,分别为0.45mm、0.65mm、1.05mm、1.55mm和2.55mm,2号泵的密封环间隙也设计5种,分别为0.45mm、0.65mm、1.55mm、2.05mm和3.05mm,3号泵的密封环间隙共设计4种,分别为0.45mm、0.95mm、1.95mm和2.95mm。分别测试不同密封环间隙下,水泵扬程、功率和效率随流量的变化数据和曲线,为潜水排污泵的合理利用提供依据。

表1 不同比转速泵型参数

2.4 试验过程

试验步骤如下:ⓐ检查试验仪器并进行校准,然后进行仪器安装,并调整至最佳工作状态;ⓑ对测压点进行放气,关闭放气孔后,将阀门调整至额定流量点,观察试验系统是否处于稳定正常的运行状态;ⓒ将阀门开到最小,然后依次调整阀门开度,测试不同泵型在不同流量(额定流量的0.6、0.8、0.9、1.0、1.1、1.2、1.3和1.4倍)稳定运行下的各类数据,每个流量试验点下均进行3次试验,取平均值作为最终试验结果;ⓓ依次切割密封环单边间隙至相应大小,然后重复ⓑ、ⓒ步;ⓔ关闭电源,结束试验,统计和分析各项数据。

3 试验结果分析

3.1 对扬程的影响

从试验得到的不同比转速泵的扬程随流量的变化特征图(见图2)中可看到:当比转速为96.2m·kW时,随着流量的增加,水泵扬程基本呈线性降低,密封环间隙越小,水泵扬程越大,但密封环间隙对水泵扬程的影响相对较小,当密封环间隙从0.45mm增加至2.55mm时,水泵扬程下降幅度最大情况出现在1.2Q工况,扬程最大下降幅度为0.93m。当比转速为185.5m·kW时,随着流量的增加,水泵扬程也基本呈线性降低,密封环间隙越小,水泵扬程越大;但是,与比转速96.2m·kW表现不同的是,当密封环间隙从0.45mm增加至0.65mm时,水泵扬程的变化量较小,当密封环间隙变化值增大到1.1mm后,水泵扬程发生较为明显的变化,此后继续增大密封环间隙,对水泵扬程影响不大;密封环间隙对水泵扬程影响最大出现在1.4Q工况,扬程从10.7m下降至8.49m,下降幅度达到2.21m。当比转速为493.3m·kW 时,随着流量的增加,扬程呈逐渐降低趋势,但变化过程比较复杂,当密封环间隙为0.45mm和0.95mm时,流量从1.0Q增加至1.1Q的过程中,扬程下降速率较快,当密封环间隙为1.95mm和2.95mm时,流量从0.9Q增加至1.0Q的过程中,扬程下降速率较快;当密封环间隙为0.45mm和0.95mm时,两者的扬程相差不大,当密封环间隙变化值增大至1.5mm后,扬程开始发生较为明显的变化,密封环间隙对水泵扬程影响最大出现在1.0Q工况,扬程从12.6m下降至6.8m,下降幅度达到5.8m。

图2 密封环间隙对泵扬程的影响

3.2 对功率的影响

从试验得到的不同比转速泵功率随流量的变化特征图(见图3)中可以看到:当比转速为96.2m·kW时,泵的功率随着流量的增大呈线性增加;相同流量下,密封环间隙越大,泵的功率越大,但是均相差不大,当流量为1.2Q时,功率出现最大增加幅度,从0.45mm下的33kW增加至2.55mm下的34.18kW,增加量为1.18kW。当比转速为185.5m·kW时,泵的功率呈先增加后逐渐稳定的变化特征,当流量小于1.2Q时,功率随流量增大而增大,当流量大于等于1.2Q时,功率基本保持恒定值(增加幅度很小);相同流量下,潜水排污泵的功率随着密封环间隙的增大而逐渐增加,但密封环间隙对功率的影响随着流量的增加在逐渐减小,因此,密封环间隙从0.45mm增加至3.05mm时,功率增幅最大值出现在0.6Q工况,增加幅度为0.6kW。当比转速为493.3m·kW时,泵的功率随流量变化较为复杂,当密封环间隙为0.45mm~1.95mm时,功率随流量增大呈“先减小后增大再减小”的三阶段变化特征,当密封环间隙为2.95mm时,功率随流量呈逐渐降低的变化特征;密封环间隙值越大,功率值越小,当密封环间隙变化值达到1.5mm时,功率变化情况较为明显;当流量为1.2Q工况时,功率随密封环间隙增大的降幅最大,从0.45mm的67.8kW下降至2.95mm的59.7kW,下降幅度达到8.1kW。

图3 密封环间隙对泵功率的影响

3.3 对效率的影响

从试验得到的不同比转速泵的效率随流量的变化特征图(见图4)中可以看到:不同比转速泵的效率均随流量的增加呈“先增大后减小”的变化特征。当比转速为96.2m·kW时,密封环间隙对泵效率的影响不大,随着密封环间隙的增大,泵的效率逐渐减小;当流量达到1.2Q~1.3Q时,泵的效率达到最大值;当流量为1.1Q工况时,密封环间隙对效率的影响最大,下降幅度达到1.66%。当比转速为185.5m·kW 时,密封环间隙对泵效率的影响不大,随着密封环间隙的增大,泵的效率逐渐减小,当密封环间隙变化为0.2mm时,效率变化不明显,当密封环间隙变化值增大至1.1mm后,效率开始发生明显变化;当流量为0.9Q~1.0Q时,泵的效率达到最大值,当流量超过1.0Q后,密封环间隙对效率的影响逐渐加大,当流量达到1.4Q后,密封环间隙从0.45mm增加至3.05mm的效率降低幅度达到10.59%。当比转速为493.3m·kW时,密封环间隙对泵效率的影响进一步增大,随着间隙变化值的增大,效率开始发生较为明显的变化,当流量为1.3Q时,密封环间隙对泵效率的影响最大,下降幅度达到17.5%。

图4 密封环间隙对泵效率的影响

4 结 论

本文以潜水排污泵为研究对象,对96.2m·kW、185.5m·kW和493.3m·kW三种不同比转速潜水排污泵在不同密封环间隙下的泵外工作特性进行了试验研究,得到如下结论:不同比转速潜水排污泵的扬程随着密封环间隙值和流量值的增大而逐渐减小;中低比转速潜水排污泵的功率随着密封环间隙值的逐渐增大而逐渐增大,流量越高,功率值越大;高比转速泵的功率值随密封环间隙的增大而逐渐减小,且随流量变化情况较为复杂;随着密封环间隙值的逐渐增大,潜水排污泵的效率值逐渐降低;不同比转速泵的效率均随流量的增加呈“先增大后减小”的变化特征,比转速越大,密封环间隙对泵效率的影响越大。

通过上述分析,对不同泵型在不同密封环间隙下的泵外工作特性有了基本认识,泵站管理人员可根据建立的工作特性和运行规律及时进行密封口环的更换,保证泵站始终处于最佳的工作状态。