采动裂隙突水溃砂过程物理参量变化特征试验研究

张士川,李杨杨,,李金平,杨维弘,王桂利,文志杰,

(1.山东科技大学 矿山灾害预防控制省部共建国家重点实验室培育基地,山东 青岛 266590; 2.煤矿开采水资源保护与利用国家重点实验室,北京 100053; 3.山东能源临沂矿业集团有限责任公司,山东 临沂 276017; 4.江西星火军工工业有限公司,江西 南昌 331700)

与东部矿区相比,我国西部矿区生态环境较为脆弱,大规模、高强度地下开采导致西部矿区水资源破坏加剧[1-2]。针对该问题,国家能源集团近几年提出了煤矿分布式地下水库的概念用以解决西部矿区水资源保护及利用的技术问题[3-6],即利用采空区内垮落遗留空间及裂隙区域储存矿井水。然而西部地区煤层上部存在浅埋松软岩层,其顶板岩层的运动及范围在横向、纵向上尤为敏感和强烈,实际开采过程中覆岩也难以形成大的结构,岩体移动变形较为显著,垮落带及导水(砂)裂缝带发育充分,采动破断裂缝甚至可直接沟通地表,形成较大规模的地裂缝,导致含水覆岩层及砂层下的潜水溃入井下[7-9],大量的砂体影响煤柱的稳定性,降低地下水库储水量,对水库的长期稳定性及安全性造成较大影响。因此,针对煤矿裂隙溃水溃砂规律展开研究不仅涉及地下水库稳定问题,同时对矿井安全生产具有重要意义。

煤层开采形成的导通裂隙或者垮落带直接或间接导通松散含水砂层,形成突水溃砂通道是发生此类灾害的必要条件。由于煤矿采掘工程隐蔽性的特性,利用现场观测的手段研究裂隙突水溃砂机制较为困难,砂体离散的特殊性使得数值模拟和理论分析手段的应用具有局限性[10],因此,较多学者借助室内模拟手段对突水溃砂机制进行探讨研究。YAN等[11]利用物理模拟试验分析了神东矿区大采高工作面上方地表“阶梯状”裂隙的分布特征,建立了溃砂灾害模型。XU等[12]认为浅埋煤层风化基岩的采动裂隙在高压水流作用下通透性发生改变,为灾害发生提供条件。隋旺华等[13-14]采用采动裂隙水砂突涌试验获得采空区上覆松散层发生突水溃砂的临界水力坡度、砂体粒度和裂缝尺寸之间的关系;利用开采沉陷离心模型试验研究发现孔隙水压力可以作为近松散含水层开采溃砂灾害的前兆信息源。张杰等[15]通过破断岩块滤沙实验得出了不发生溃砂的最小岩块端角接触面高度。王家臣等[16]利用室内试验研究了水砂降低岩块间摩擦因数的作用机理,探讨了突水溃砂的关键问题。国外煤矿领域针对突水溃砂方面的研究较少,大多集中于砂岩层石油开采方面[17-18]。然而受试验条件的影响,水砂混合物在裂隙中的运移特征方面研究较少,尤其在突水溃砂灾害发生过程中水压、流量、孔隙水压及砂体运移空间形态方面仍需要深入研究和探讨。

针对上述科学问题,笔者分析了裂隙突水溃砂发生的极限平衡条件,初步探讨了裂隙突水溃砂机制;利用突水溃砂试验系统进行了不同初始水压条件下人工模拟裂隙内水砂溃涌试验,定量化分析了裂隙突水溃砂各阶段内水砂运移特征及各物理参量关联性变化特征,为开展浅埋松软地层环境下采动裂隙突水溃砂机制的研究提供参考。

1 裂隙突水溃砂发生条件分析

1.1 突水溃砂发生因素

采动裂隙内发生突水溃砂的条件和机理相对复杂,与裂隙特征(宽度、粗糙度、岩性等)[19]、水砂混合物特征(粒径、组分、砂体形态等)、动力源(水源分布、水力坡度等)、开采强度等众多因素有关。经过众多试验和现场结果,突水溃砂灾害的发生主要由以下4个因素决定[20]:

(1)物源。覆岩含水层中含有大于250 mm的粉细砂岩;

(2)动力源。覆岩含水层的富水性强,裂隙内的水力坡度大于临界水力坡度;

(3)通道。足够容纳水砂混合物的裂隙或导通构造;

(4)容纳空间。拥有足够的空间容纳水砂混合物,如采空区、巷道。

1.2 突水溃砂发生条件分析

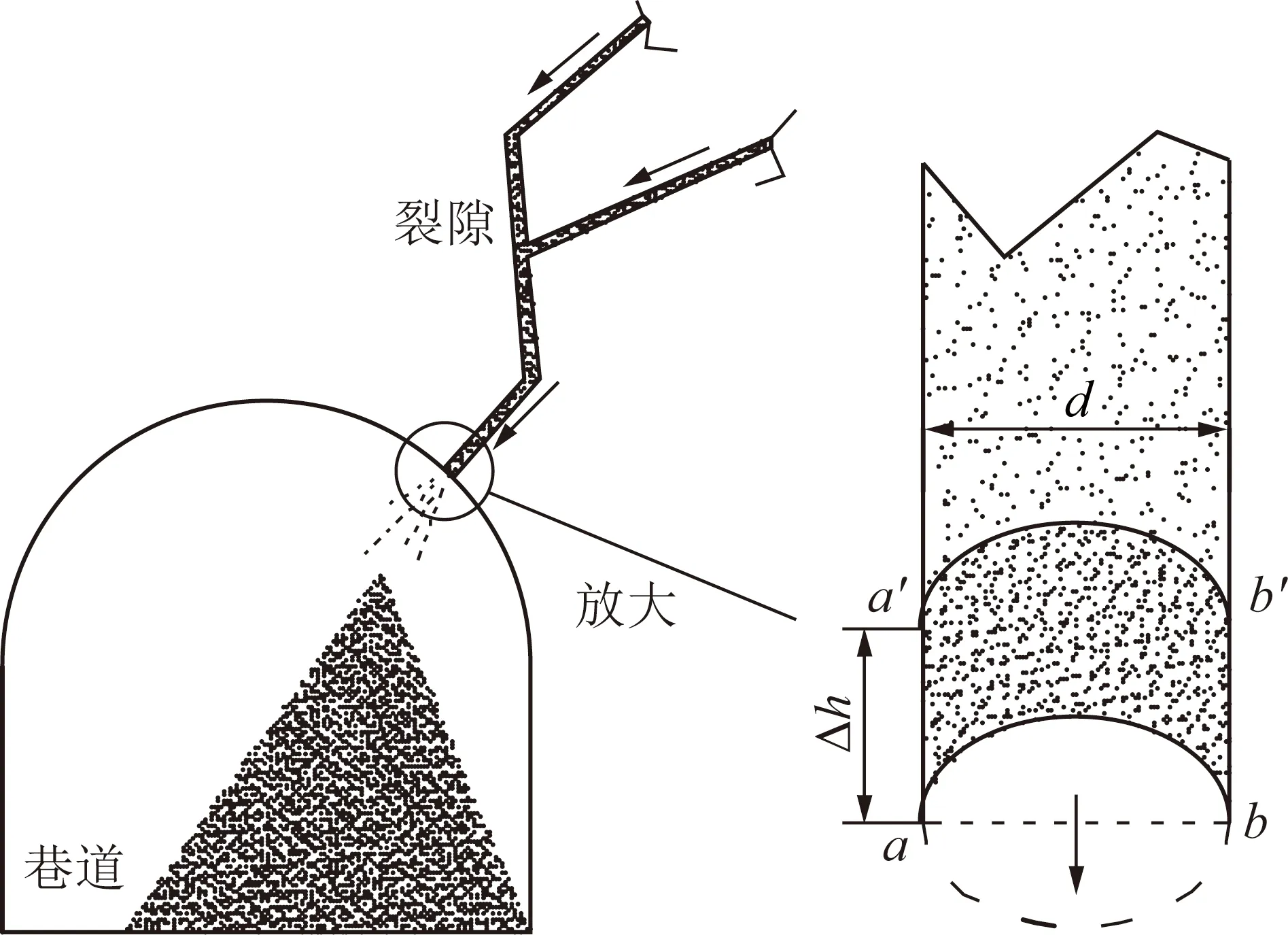

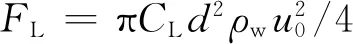

将裂隙内的水砂混合物运移过程简化为圆柱体水砂运移过程,建立裂隙内砂体突涌力学模型,如图1所示。

图1 裂隙内砂体突涌力学模型Fig.1 Mechanics model of sand body inrush in fractures

选取单位长度(Δh=1)裂隙内aa′bb′砂体为研究对象,对砂体突涌条件进行分析。当砂体在裂隙内达到应力平衡条件时,则水砂混合物所受重力、拖曳力、覆岩压力、砂体黏结力需满足定量的关系。

砂体aa′bb′的重力G由砂子与水两部分重力组成,G=(ρsVs+ρwVw)g,即G=(ρs+ρwn)Vsg,则

G=πg(ρwn+ρs)Δhd2/4

(1)

式中,ρw为水体密度;ρs为砂体密度;Vw为水体积;Vs为砂体积;g为重力加速度;d为裂隙宽度;Δh为单元体的高度;n为砂体孔隙率。

裂隙突水溃砂过程中,下部的砂体流速往往大于上部砂体流速,受水流影响顶部砂体对底部砂体造成的压力差产生拖曳力。由文献[21]泥沙颗粒受力情况可知砂体aa′bb′承受拖曳力FL[21]为

(2)

式中,u0为初始流速;CL为上举力系数,与砂体周围水流的绕流流态相关,具体的数值也随u0确定方法的不同而异。

砂体aa′bb′上覆岩层应力主要包括静水压力及上覆砂体重力,即裂隙通道截面内上部水压及砂体重力,则承载力Fc为

Fc=(P0+ρsgh)πd2/4

(3)

式中,P0为初始水压力;h为通道至地表的垂直距离。

砂体aa′bb′与裂隙环向接触面切应力可表示为τ0(1+sinφ),则水砂体与裂隙接触面切向应力Fs为

Fs=πdΔhτ0(1+sinφ)

(4)

式中,τ0为初始切应力;φ为内摩擦角。

由于砂体粒径较小,砂体之间的黏结力在突水溃砂过程相对较小,可以忽略不计。考虑水体的影响,水砂体在裂隙通道的突涌条件为G+FL+Fc≥Fs。

砂体达到平衡时的条件为

G+FL+Fc=Fs

(5)

由式(1)~(5)可得出考虑水对砂体作用的应力平衡状态下水砂通道的极限水压力为

(6)

式中,γw为水的容重;γs为砂体容重。

由式(6)可以看出,当裂隙宽度固定时,初始水压力越高,细沙颗粒越规则;沙层厚度、砂体孔隙率越大,砂体初始流速越高,裂隙越容易发生突水溃砂现象。

2 突水溃砂试验设计

2.1 突水溃砂试验系统简介

试验选用由山东科技大学研制的突水溃砂试验系统,该系统的实验部分由承压水仓兼加载压头、试验舱、承载底座及瞬时开启装置等5部分组成[21],该系统实物及结构示意图如图2所示。

图2 系统实验部分结构[21]Fig.2 System structure diagram of experimental part[21]

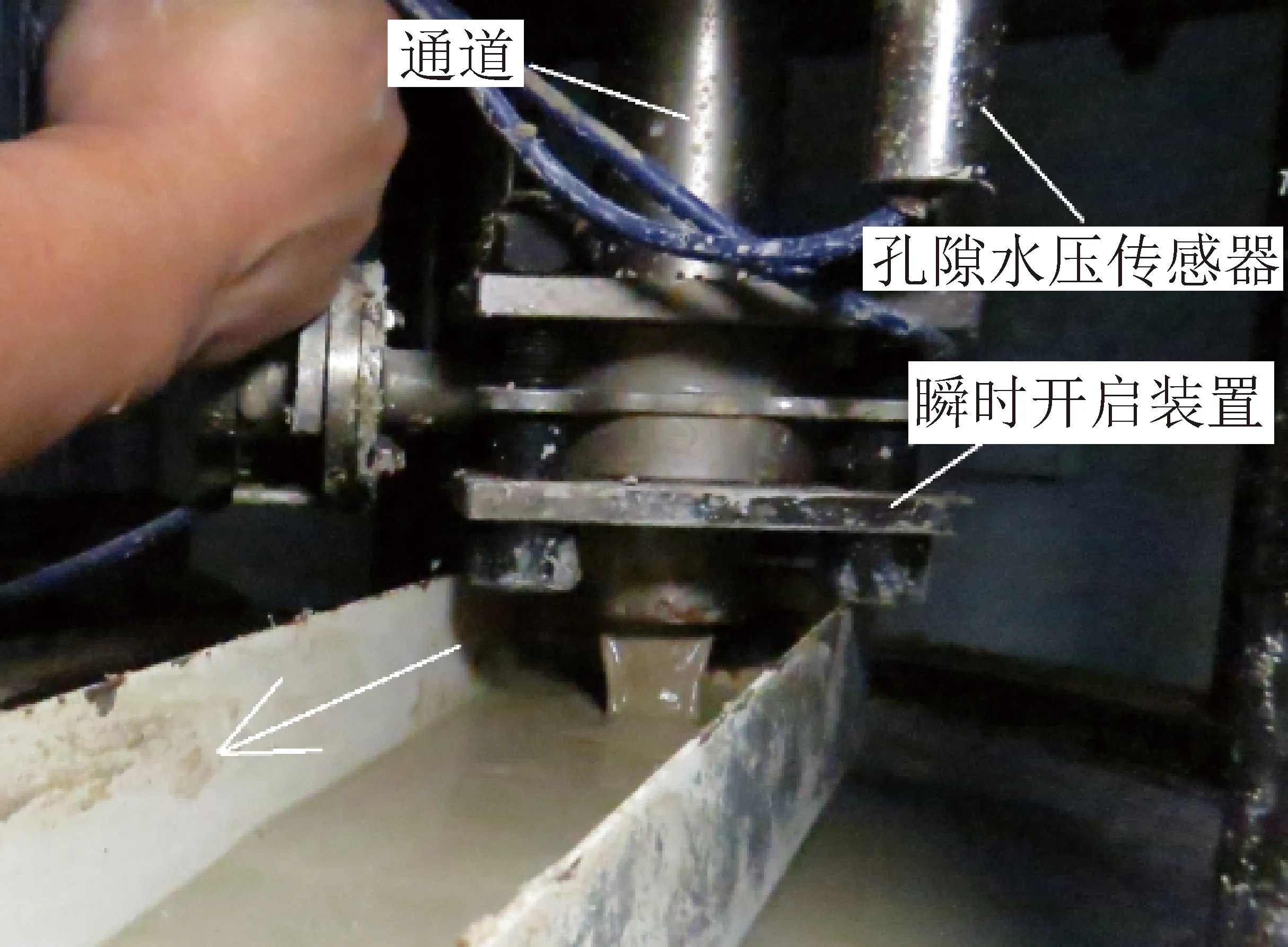

系统承压水仓兼加载压头呈圆柱状并连接储水罐和加载油缸,不仅可以保证压头内盛装有满足一定压力和流量的承压水,同时兼做试验舱内实验材料的加载压头。为了实现对实验过程的定量化分析,该装置外侧连接流量计和水压传感器,用以监测试验过程中试验舱内部水压及流量的变化。试验舱为内径400 mm、高度380 mm、壁厚15 mm的不锈钢筒,试验开始前通过密封圈及螺栓将试验舱与承载底座连接,试验舱内部放置试验材料。承载底座中心位置设置有不同尺寸的水砂涌出通道,用以模拟不同宽度的裂隙。通道出口下方安置有蝶阀作为水砂通道的瞬时开启装置,用以模拟裂隙与采场内部空间的贯通。为了监测实验过程中水砂涌出通道的附近不同位置处水压的变化规律[21],距离承压底座中心75,105,135和165 mm位置处安装BS-1型孔隙水压传感器,如图3所示。为了保证试验过程各连接部位的密封性,在各滑动连接处、螺栓固定处均设置有密封垫圈,同时传感器和水砂通道与承压底座的连接处利用密封胶固定。

图3 承载底座布置示意[21]Fig.3 Schematic diagram of bearing pedestal[21]

突水溃砂试验系统具有以下特点:试验最大水压为4 MPa并可实现试验全过程保压,精度可达0.01 MPa;试验最大供水流量为41 mL/s,精度0.04 mL/s;可实现试验全过程的数字化控制,系统装配有位移、加载压力、水压和流量传感器,可实现各参量的实时监测。该试验系统工作原理及详细参数可参阅文献[22]。

2.2 试验方案

2.2.1试验材料选取

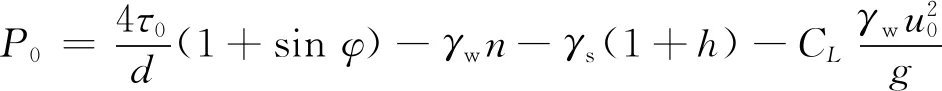

若将浅埋松软地层采动覆岩形成的水砂通道看作存储仓的排料口,那么水砂突涌的过程就相当于1个装着水砂混合物的存储仓通过排料口向垮落空间或采掘工作面排出水砂混合物[23]。这种水砂混合物往往为大量的细沙(大于75%)掺杂一定量的砾石和卵石类粗颗粒,因此,为了提高试验结果监测精度,本次试验材料选用洗净的河沙和液态水混合而成。选用≤0.3 mm的筛网对干燥状况下的河沙进行筛分。经测定干河沙的物理参数见表1。

表1 河沙部分物理参数Table 1 Part of physical parameters of sand

2.2.2试验方案及步骤

突水溃砂模拟试验具体实施方案及步骤:

(1)筛选洗净河沙样品作为试验材料,称量足量的河沙备用;

(2)将孔径为5 mm的水砂通道模具安置于承载底座中心;

(3)将检测合格的孔隙水压力传感器安放在承压底座传感器安装槽内,并在接触面涂抹一圈密封胶,将传感器与DH3816N静态应变测试系统相连接;

(4)将试验舱放置于承载底座上,在两者之间放置密封圈并用螺栓紧固;

(5)关闭瞬时开启装置,将河沙与黏土混合物装入试验舱至设计高度200 mm,静置8 h后开始试验;

(6)启动实验系统,将承压水仓兼加载压头上部的排气孔打开,将压头降至与试验舱内的水面基本接触的位置并使之保持位移恒定;

(7)关闭排气孔,开启试验系统水压控制模式,将试验舱内水压分别保持在0.05,0.10,0.15,0.20,0.30 MPa,共计5组试验方案;

(8)快速打开试验舱下部瞬时开关装置,实时监测并采集水压和水砂流量在试验过程中的随时间的变化。

3 突水溃砂试验结果分析

3.1 灾变过程水压、流量变化特征

3.1.1突水溃砂阶段性特征

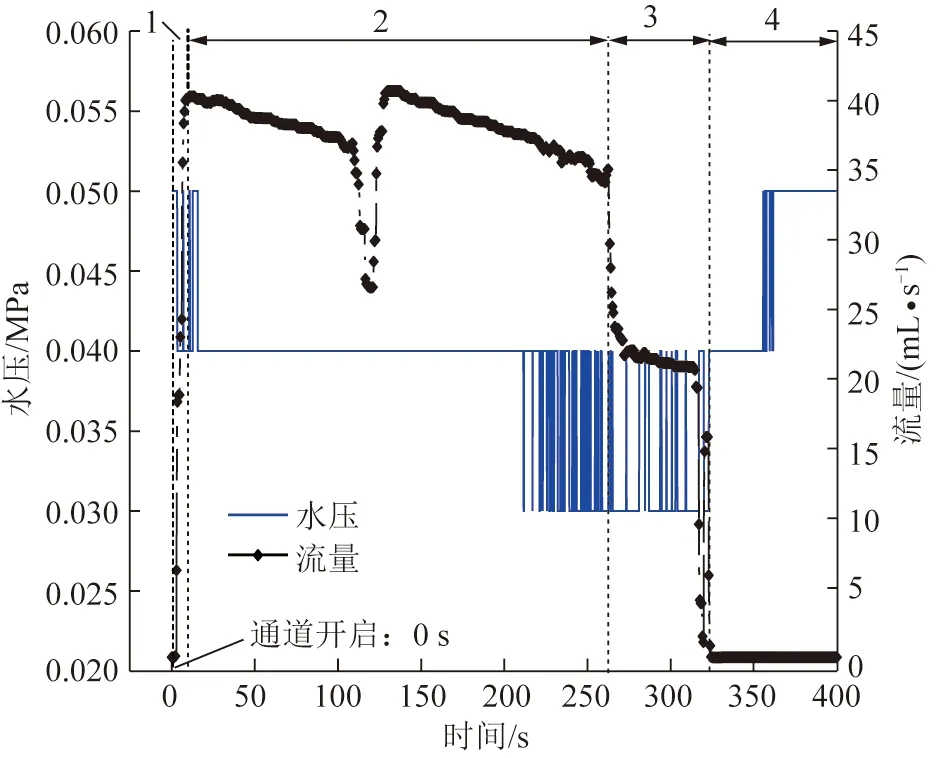

当试验舱内水压保持在0.05 MPa情况下,打开瞬时开启装置后大量的水砂混合物自承载底座中部5 mm的水砂通道涌出,该阶段试验舱内水压、流量随时间的变化曲线如图4所示。突水溃砂的过程可分为4个阶段,以图4为例分析可知:第1阶段为溃砂启动阶段,通道开启瞬间突水溃砂通道形成,通道内水砂渐进式溃出(图5),10 s后流量急剧增大到最大值41.6 mL/s,试验舱压力降低至0.04 MPa。第2阶段为持续溃出阶段,通道打开10 s后大量的水砂混合物持续性的向通道外溃出,该过程水压基本保持不变,流量维持在38 mL/s左右长达100 s,随后出现突然降低后再次升高至38 mL/s左右,可以认为0.05 MPa情况下包含2个第2阶段。第3阶段为淤积堵塞阶段,水砂溃出量逐渐减少,流量持续性降低,水压出现波动。第4阶段为溃出平衡阶段,当水压在0.05 MPa情况下,水砂混合物完全将通道封闭,流量降低至0,试验舱内开启保压状态,水压持续升至0.05 MPa;当水压大于0.2 MPa时(图6),水砂混合物持续溃出,流量和水压维持在一定范围内波动。

图4 0.05 MPa条件下水压、流量变化曲线Fig.4 Variation of water pressure and flow under 0.05 MPa

图5 通道突水溃砂Fig.5 Water and sand bursting from channel

图6 不同初始水压条件下水压、流量变化曲线Fig.6 Variation of water pressure and flow under different initial water pressure conditions

因此,整个突水溃砂过程可以概括为溃砂启动—持续溃出—淤积堵塞—溃出平衡4个阶段。在溃砂启动阶段,通道瞬间开启前,通道内水砂混合物受舱压和重力影响瞬间涌出,水砂通过率达到最大导致流量骤增。在持续溃出阶段,水砂逐渐充满通道内径,通过阻力逐渐增大造成流量逐渐降低。在淤积堵塞阶段,试验舱内水压力低于极限水压力P0,造成较小粒径的砂体在水流带动下淤积于通道口,使得通道内水沙流量降低。溃出平衡阶段分为2种情况:一是本阶段内水压低于极限水压力(约0.2 MPa)时突水溃砂现象消失;二是本阶段内水压高于极限水压力时,水砂混合物持续溃出,流量基本稳定。

3.1.2不同初始水压条件下突水溃砂特征

图6为不同初始水压条件下试验舱内水压、流量变化曲线,不同初始水压条件下水砂溃出模式仍可以分为4个阶段,但在第4阶段内流量的变化特征存在明显的不同。当试验舱水压小于0.15 MPa时,水砂混合物淤积通道内导致其封闭,流量降低至0;当水压大于0.2 MPa后,在第Ⅲ阶段通道内通过阻力无法抗拒水压的影响,造成水砂混合物持续性的溃出,在第4阶段出现平稳性水砂溃出的现象,如图6中0.2 MPa和0.3 MPa流量变化曲线所示。

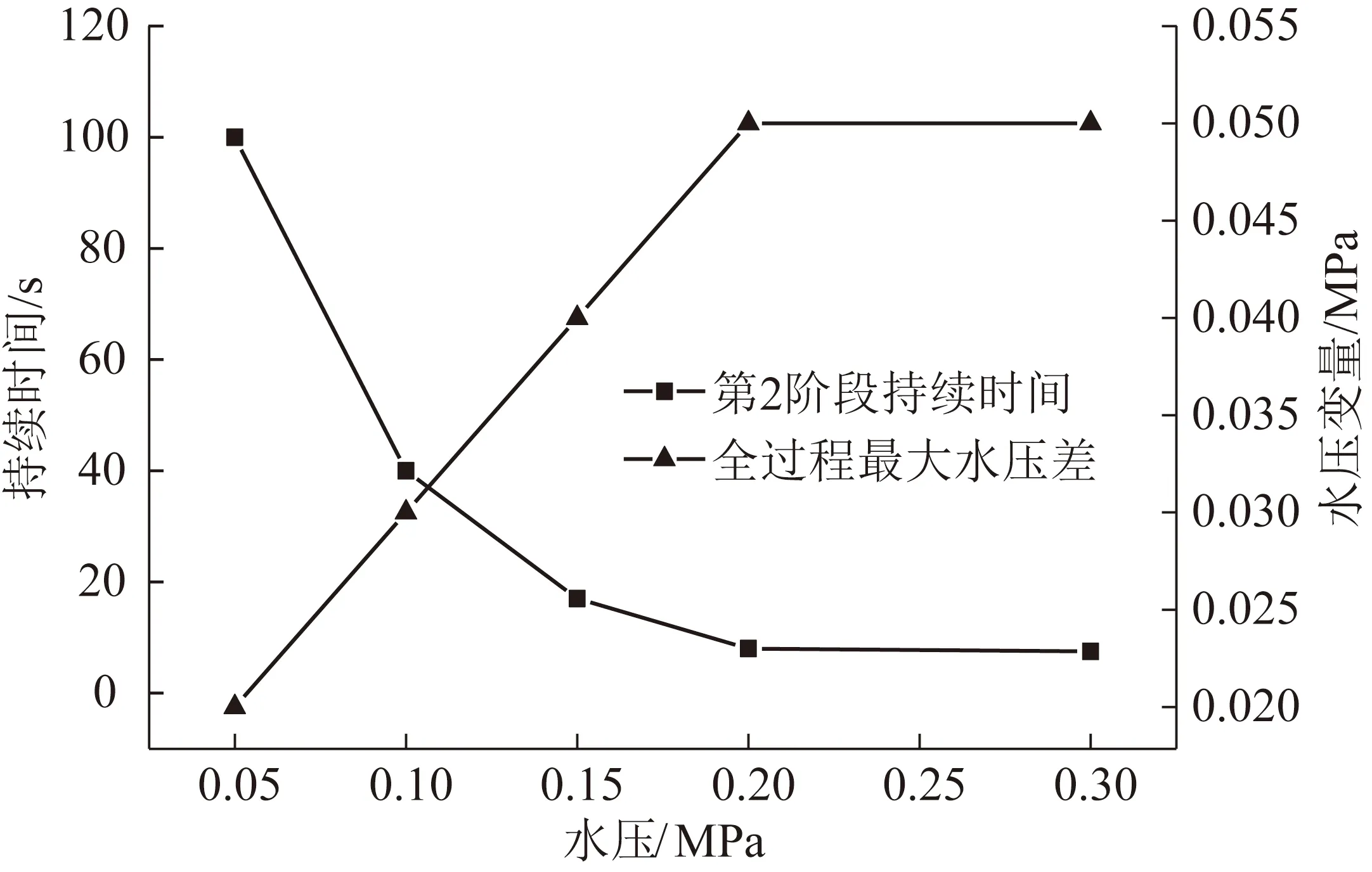

不同初始水压条件下各组试验第2阶段水压持续溃出时间和试验舱内最大水压差(舱内初始水压值与最低值之差)存在规律性的变化趋势,如图7所示。随着舱内初始水压值的增大,第2阶段持续溃出阶段持续时间呈现对数形式骤降,这是因为压力较大条件下水砂混合物在通道内的涌出速度较大,通道内阻力增幅所消耗的时间降低,淤积所需时间随之降低进而造成该现象的发生。随着初始水压值的增大,试验舱内最大水压差在0.2 MPa之前呈现线性增加的趋势,0.2~0.3 MPa不再发生变化。表明在某一阈值水压范围内随着水砂混合物持续性的溃出,试验舱内压力差呈现线性降低趋势;水压超过该阈值,该通道内水砂溃出体积率达到峰值,水压不再发生变化,同时流量也具有相同的变化趋势。上述试验表明,当裂隙宽度固定时,初始水压越大,突水溃砂发生越剧烈,这与式(6)理论计算结果一致。

图7 第Ⅱ阶段持续溃出时间及最大水压差变化趋势Fig.7 Variation trend of sand outburst time and maximum water pressure difference in stage II

3.2 灾变过程孔隙水压变化规律分析

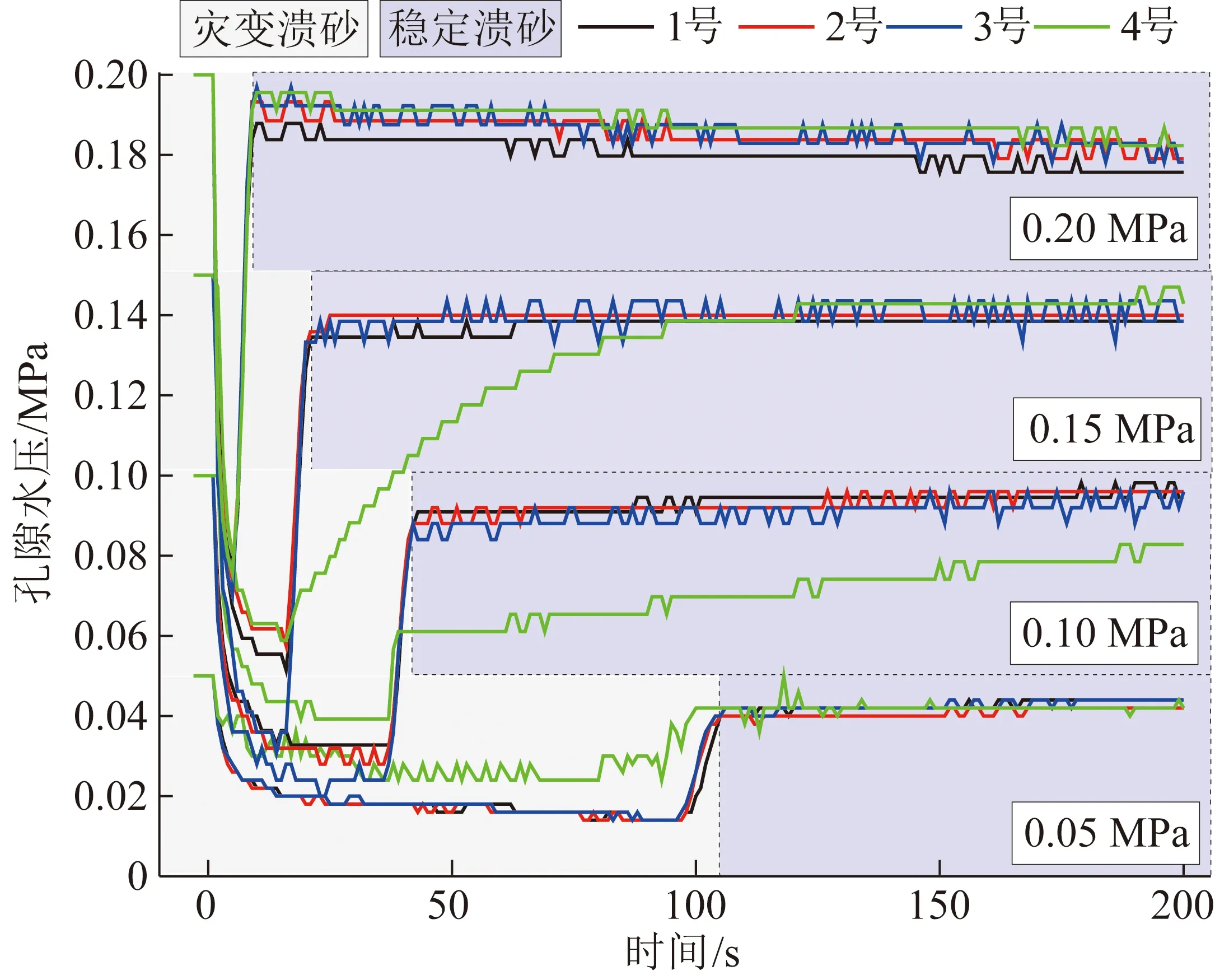

孔隙水压传感器位于试验舱底部并固定于承载底座中,其中编号为1,2,3和4号的传感器距水砂通道中心分别为75,105,135和165 mm,如图3所示。试验过程中监测到的不同初始水压下孔隙水压分布曲线如图8所示。0.3 MPa条件下各传感器监测数据变化特征及各阶段所占比例与0.2 MPa相近,因此,仅对后者数据进行分析。通道开启后突水溃砂通道形成,不同初始水压下不同位置的孔隙水压传感器监测数据骤降;进入第3阶段后,水砂通道堵塞,试验舱内水压升高导致传感器监测数据短时间内升高;进入第4阶段,试验机保压速率大于稳定溃砂速率,导致各传感器监测数据平稳波动。

图8 不同初始水压下孔隙水压随时间变化曲线Fig.8 Pore water pressure with time curves under different initial water pressure conditions

图8传感器的数据变化特征与图7试验机监测数据变化一致,第2阶段持续时间对初始压力的增大呈现对数形式骤降,孔隙水压差与舱内压力差变化趋势具有相似性。通道打开瞬间各传感器监测数据瞬间大幅度降低,通道水砂流量达到峰值;随着通道逐渐堵塞,舱内流量降低,受试验系统保压影响各传感器数据急剧升高;溃出平衡阶段,舱内水砂系统达到平衡,各监测数据稳定波动。

由1~4号传感器变化特征可知,距通道135 mm以内的1,2,3号变化基本相近,但相对于通道位置较远的4号传感器数据变化相对迟缓。水砂溃出过程中,距离通道较近的区域水压变化明显,说明砂体的运移具有一定的空间范围,距离较远位置处4号传感器监测数据变化具有滞后性。因此,该现象可以说明砂体运移的空间位置特性决定了砂体溃出后形成的塌陷坑形态分布特征。

3.3 溃出砂体塌陷坑形态分布特征

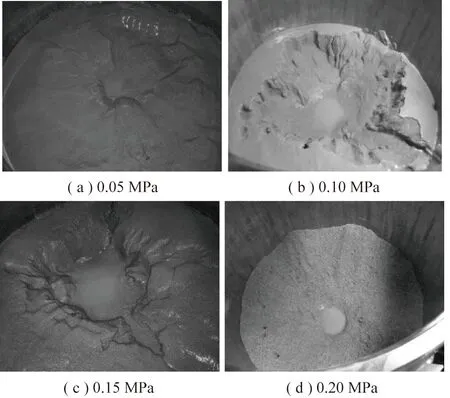

试验结束后关闭瞬时开启装置,提升压头并排出多余的水,试验舱内可以清晰的展示出不同初始水压下水砂溃出后塌陷坑的分布形态,如图9所示。水砂溃出后在砂体中部形成一个塌陷坑,随着初始压力的增大,凹陷坑分布面积和深度出现增大的趋势。当初始水压为0.05 MPa和0.10 MPa时,砂体表面表面较小范围且深度较浅的塌陷坑(图9(a),(b));当初始水压为0.15 MPa时,砂体表面出现“断崖”式的塌陷(图9(c)),溃出的沙量较多;当初始水压为2 MPa时,塌陷坑的范围已经波及至试验舱边界处,形成“巨型”塌陷坑(图9(d))。

图9 试验结束砂体分布形态Fig.9 Distribution pattern of sand at the end of test

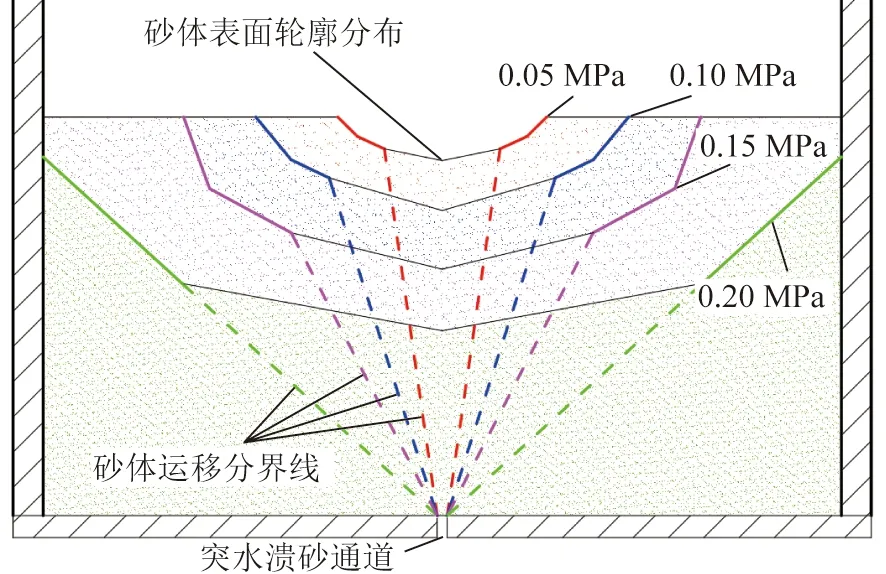

依据溃出砂体塌陷坑形态分布形式可推测出砂体运移轮廓分布特征,如图10所示。突水溃砂通道上方砂体的溃出呈现“上大下小”的漏斗形状,该漏斗的边界线为砂体的运移分界线,分界线上方砂体存在向下方通道运移的趋势,而分界线下方砂体不会发生溃出危险。随着初始水压的增大,溃砂漏斗直径逐渐增大,砂体表面形成的塌陷坑分布范围和深度逐渐增大。因此,初始水压的大小对裂隙通道内突水溃砂发生的程度具有较大的影响,同时对砂体表面形成的塌陷坑的空间分布范围造成较大影响。

图10 砂体运移轮廓分布示意Fig.10 Diagrammatic sketch of sand migration profile distribution

4 结 论

(1)基于试验仓内流量、孔隙水压相关性的变化特征,模拟裂隙突水溃砂过程可划分为溃砂启动—持续溃出—淤积堵塞—溃出平衡4个阶段,其中受极限水压力影响溃出平衡阶段可分为溃出停止和溃出持续稳定两种情况;随着初始水压由0.05 MPa升高至0.30 MPa时,裂隙通道砂体淤积堵塞所需时间降低,导致砂体持续溃出时间降低;当水压超过0.20 MPa时,通道内水砂溃出体积率达到峰值后水压不再发生变化。

(2)裂隙开启后突水溃砂通道形成,仓内不同位置的孔隙水压传感器监测数据骤降,通道裂隙出现堵塞后孔隙水压快速回升至初始水压的90%左右;距裂隙通道165 mm位置的砂体孔隙水压变化具有滞后性,因此,砂体的运移的影响范围具有一定的范围性,约为裂隙宽度的30倍。

(3)裂隙突水溃砂结束后,砂体中部形成“塌陷坑”,随着初始水压的增大,裂隙通道内突水溃砂强度及“塌陷坑”的空间分布范围存在增大的趋势。

(4)本次试验结果不仅对西部矿区浅埋松软地层裂隙突水溃砂机制的研究提供实验指导,同时也对矿井安全生产及相关设施的稳定性研究具有一定的工程意义。然而,裂隙宽度、砂体粒径级配特征、水砂混合物材料组成等参数变化对水砂溃出过程均产生较大影响,后期将针对此类参数方面继续开展试验研究。