永久抗静电ABS 性能研究

胡纲,赵振伦,潘宇,姜立忠

(1.北京旭阳科技,北京 100070; 2.沧州旭阳化工有限公司,河北沧州 061113)

静电现象是一种自然现象,是不同种类的物质在接触时,电子的转移造成的。在一些场合,静电会造成危害,例如纺织行业,静电会导致纺织品缠绕,妨碍生产加工[1],粉体加工行业,静电可能妨碍粉体粘附,难以输送[2],在矿井石油行业,静电甚至会导致火灾爆炸等灾难性后果[3]。因此,在诸如包装、采矿、石油、电子、家电等行业,需要具有一定导电性和静电耗散性能的材料。绝大多数塑料都不具有导电性能,要让塑料具备抗静电性能,通常会采用喷涂[4]或者添加的方式,如果需要持久的抗静电效果,通过添加抗静电剂对塑料进行改性是最常见的方式[5–8]。

丙烯腈–丁二烯–苯乙烯塑料(ABS)具有良好的成型性能和力学性能,而且产能充足,因此在家电、IT 设备、办公设备等领域具有广泛的应用。ABS 树脂本体没有抗静电性能,可以通过添加抗静电剂的方式实现抗静电性能。用于ABS 的常用抗静电剂包括导电炭黑、金属纤维、表面活性剂、高分子永久抗静电剂等等。其中高分子永久抗静电剂具有一系列的优势,包括不脱落、长效性、对材料颜色、加工和力学性能影响小,因此是近年来研究的热点和研究方向[9–11]。

旭阳集团于2019 年建成尼龙弹性体量产产能,这是一类以尼龙类分子链段为硬段、聚醚胺类链段为软段而合成的热塑性嵌段共聚物,也是天然的抗静电剂,以尼龙弹性体为基材制造的抗静电剂可用于ABS、聚丙烯(PP)、聚乙烯(PE)等材料的改性,成为永久抗静电材料[12–14]。笔者将自行开发的抗静电剂添加到ABS 中,制成抗静电ABS,并对制成的抗静电材料与原树脂的各种性能进行了比较,并分析了原因。

1 实验部分

1.1 主要原材料

ABS:AG15AA,台湾化学纤维股份有限公司;

抗氧剂1010:德国巴斯夫公司;

抗氧剂168:德国巴斯夫公司;

永久抗静电剂:AS,自制;

相容剂:KT–2,沈阳科通塑胶有限公司。

1.2 主要仪器和设备

双螺杆挤出机:ZTE35 型,科亚挤出装备有限公司;

注塑机:UN120SM 型,广东伊之密精密机械有限公司;

万能试验机:Z020 型,德国Zwick 公司;

冲击试验机:HIT25P 型,德国Zwick 公司;

熔体流动速率(MFR)仪:1221 型,承德金建检测仪器公司;

体积、表面电阻率测试仪:HEST–300 型,北京华测试验仪器有限公司;

维卡软化点热变形温度测试仪:德国Coesfeld公司。

1.3 制备方法

按表1 所示配方称量物料,放入袋中手工摇匀,将双螺杆挤出机喂料段设置在160℃,其他各段设置在190℃温度条件下,将物料在挤出机主喂料位置添加,挤出,水冷切粒,自然冷却后,在80℃烘箱托盘中干燥3 h。

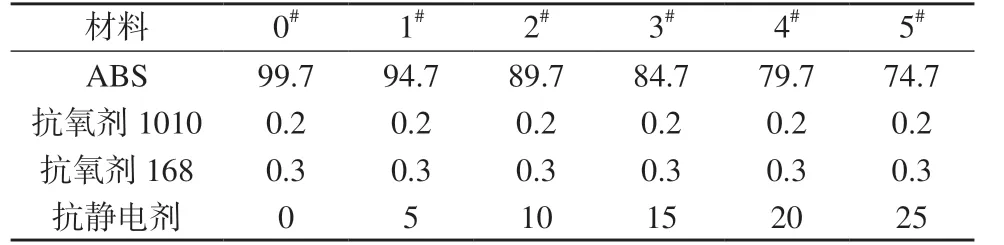

表1 抗静电ABS 配方 份

使用注塑机注塑,成型条件为210~220℃,中等注射速度(30%~50%),中等注塑压力(4~6 MPa)条件,有保压,不使用模温机。使用弯曲、拉伸、冲击样条和100 mm×100 mm×2 mm 方板模具成型样条,力学相关样条在23℃室温条件下放置24 h,然后进行性能检测。表面和体积电阻率测试前需要调湿处理,注塑出的厚度为2 mm 的方形板在密封塑料袋中自然冷却后,放入设置为23℃的恒温恒湿箱中,在50%相对湿度下调湿24 h,取出以后立刻测试表面电阻率和体积电阻率。

1.4 性能测试

拉伸性能按GB/T 1040–2006 测试,样条截面10 mm×4 mm,拉伸速率为50 mm/min;

冲击性能按GB/T 1843–2008 测试,缺口样条截面为8 mm×4 mm,摆锤选择为11 J;

弯曲性能按GB/T 9341–2008 测试,速率为2 mm/min;

MFR 按GB/T 3682–2000 进 行 测 试,条 件220℃,载荷为10 kg;

表面电阻率和体积电阻率按GB/T 1410–2006进行测试,使用2 mm 厚度的100 mm×100 mm正方形样片夹持在电极之间,电压选择为500 V;

热变形温度按GB/T 1634.2–2019 进行测试,试样厚度4 mm,载荷选择为1.8 MPa,标准挠度0.34 mm。

2 结果与讨论

通常情况下,永久抗静电剂比小分子的迁移型抗静电剂,添加量相对大一些,市售的商业化产品,最常见的用量在15%~25%之间。尼龙弹性体与ABS 树脂有一定的相容性,在这一添加量范围内,对ABS 材料的性能会有比较显著的影响。这一研究的意义在于,通过简单进行添加,可以分辨出性能比未添加的树脂有多大变化,如果某些力学性能不能满足实际需要,则在设计配方时需要考虑添加对体系能够增强增韧的其他添加剂,或者需要选择其他刚性和韧性更好的ABS,或者使用苯乙烯–丙烯腈共聚物(SAN 树脂)进行调节。另外,实际使用的工艺条件也会有影响,比如不通过双螺杆挤出机造粒,直接搅拌机摇匀以后烘干注塑,或者挤出机的螺杆组合会有如何影响,这些情形不在探讨范围之内,按照最常见的条件进行实验,双螺杆挤出机的普通挤出工艺就可以做到良好的分散和塑化。

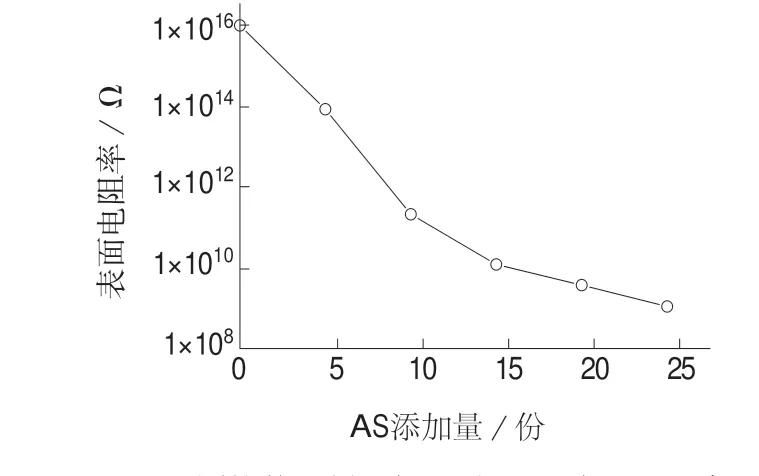

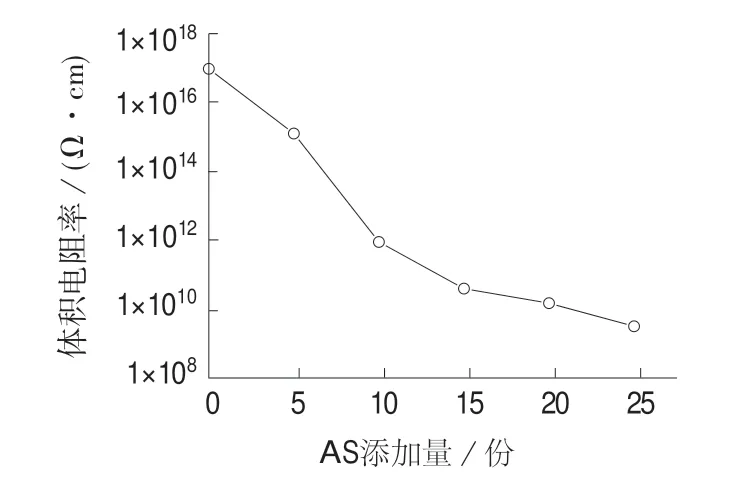

2.1 电阻率

表面电阻率和体积电阻率,尤其是前者,是衡量抗静电材料性能好坏的重要指标,多数实际应用的客户要求表面电阻率的量级在109或者最好能做到108。图1 和图2 分别是不同抗静电剂添加量对抗静电ABS 表面电阻率和体积电阻率的影响。由图1 和图2 可以看出,ABS 树脂是绝缘的(实际表面电阻率大于1016Ω,体积电阻率大于1017Ω·cm,仪器测不出读数,分别当作1.0×1016Ω 和1.0×1017Ω·cm 处理),无论是表面电阻率还是体积电阻率,都随着抗静电剂的增加而迅速下降。

图1 不同抗静电剂添加量时ABS 表面电阻率

图2 不同抗静电剂添加量时ABS 体积电阻率

由图1 和图2 可知,当抗静电剂添加量达到10份以上,材料的表面电阻率达到抗静电材料的基本要求,添加量超过20 份,表面电阻率达到109Ω 数量级。而实际使用较多的手持式检测仪器与本文中的设备有差异,不如台式设备精准,但通常数字会更加清楚,不再详细描述。有实际应用价值的产品,对应添加量在15~25 份。其原因在于,ABS 树脂本身不导电,表面电阻率依赖于抗静电剂在树脂表面形成筋条状分布的导电通路,如果抗静电剂用量太少,或者不能分布到表面,那么就不会有好的抗静电效果。所以,存在着某一最小添加量阈值。而当达到足够的添加量,并且良好分布到表面以后,表面电阻率就取决于抗静电剂本身的导电水平。表面电阻率和体积电阻率不同在于,前者是衡量表面导电的水平,后者是衡量材料整体载流子的多少和导电水平,假如ABS 片材通过喷涂导电涂料具备了抗静电性能,则会有较好的表面电阻率,但体积电阻率表现不佳,假如有一片金属夹在两片ABS 之间,则整体的表面电阻率和体积电阻率都不会好。

2.2 拉伸性能

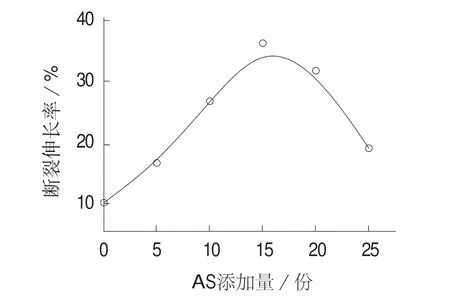

图3 和图4 分别是不同抗静电剂添加量时ABS 材料拉伸强度和断裂伸长率。由图3 可知,由于弹性体本身强度不如ABS,所以可以预料,拉伸强度会随着抗静电剂的添加而降低,当添加到25 份时,材料的拉伸强度最多下降了34%。ABS 主要靠丁二烯橡胶的变形来提供抵抗拉伸的能力。抗静电剂主要成份是尼龙弹性体,其本体断裂伸长率在150%以上,同时与ABS 具有一定相容性,当添加量较少时,起到了一定增韧效果(见图4 所示),所以伸长率也随之而增加,而添加量较大时,相分离较严重,尼龙弹性体不再能起到传递载荷作用,导致韧性变差,这在后面的冲击强度数据中也可以得到印证。

图3 不同抗静电剂添加量时ABS 材料拉伸强度

图4 不同抗静电剂添加量时ABS 材料断裂伸长率

2.3 弯曲性能

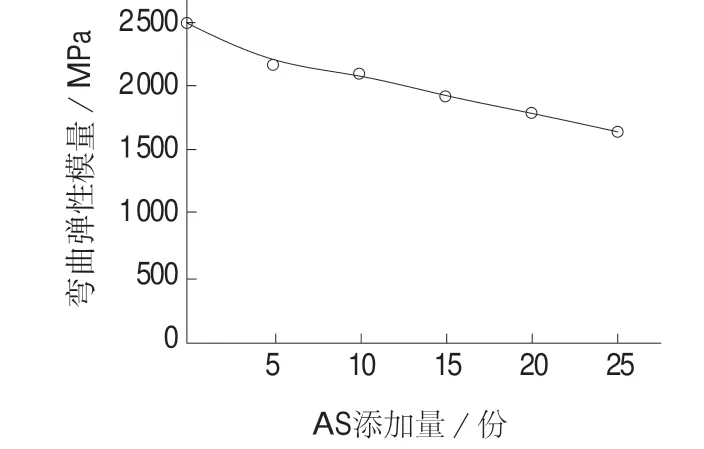

图5 和图6 分别是ABS 材料的弯曲强度和弯曲弹性模量随抗静电剂添加量变化曲线。由图5 和图6 可看出,表征材料刚性的弯曲强度以及弯曲弹性模量是随着抗静电剂增加不断单调下降的。弯曲强度和弯曲弹性模量最多时下降幅度均在34%左右,由于弹性体本身弯曲强度极低,体系承载弯曲形变能力完全取决于基体中ABS 的多少,这和预期相一致,抗静电剂越多,ABS 越少,整体刚性就越差。

图5 抗静电剂添加量对弯曲强度的影响

图6 抗静电剂添加量对弯曲模量的影响

2.4 冲击性能

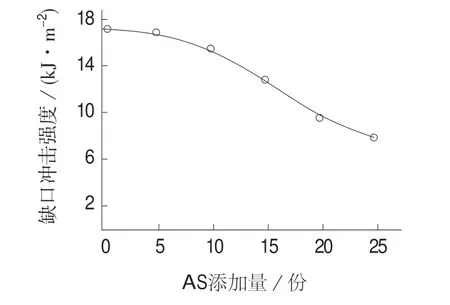

冲击强度代表材料在受到瞬间冲击作用时,短期耗散冲击能量的能力,对于合金材料,可能的结构是海–岛结构分布的,较少的组分像孤岛一样分布在较多的组分中,或者互穿网络式的结构。图7 为抗静电剂添加量对缺口冲击强度的影响。

图7 不同抗静电剂添加量时ABS 材料缺口冲击强度

从图7 看出,随着抗静电剂添加,整个体系的冲击强度是不断下降的,而且降幅较大,当添加量达到25%,缺口冲击强度由ABS 原始的17.4 kJ/m2下降到了8 kJ/m2,下降了一半以上。ABS 中丁二烯橡胶颗粒,既可以自身发生一定的形变,也可以起到阻断裂纹的作用。当抗静电剂实际上就是尼龙弹性体添加到ABS,弹性体呈微粒或者纤维状分布在ABS 中,一方面,弹性体本身具有一定的增韧作用,另一方面,其界面结合并不是太好,难以有效传递应力和阻断裂纹扩展,所以当添加量不大(<10%)时,冲击强度下降并不显著,但添加量增大以后,冲击强度下降较为明显。

2.5 MFR

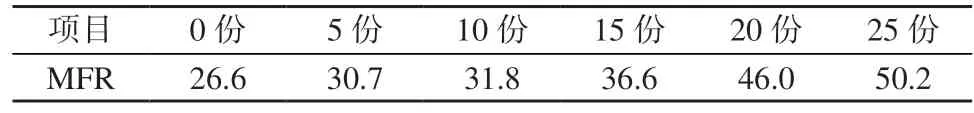

表2 为不同抗静电剂添加量时ABS 的MFR。

表2 不同抗静电剂添加量时ABS 的MFR g/10 min

从表2 看出,抗静电剂的添加导致ABS 材料MFR 的增加,而且,添加越多,MFR 增加得越多。可由26 g/10 min 增加到50 g/10 min,增加了一倍。原因是,抗静电剂本身流动性好于ABS 基材,两者的混合导致体系MFR 的增加,抗静电剂越多,体系MFR 越高,流动性越好。

2.6 热变形温度

表3 是不同抗静电剂添加量对应的材料热变形温度,这些数值说明,抗静电剂对ABS 材料的耐热性基本没有影响,和树脂本身相比基本相同。

表3 不同抗静电剂添加量时ABS 材料的HDT ℃

2.7 相容剂的选择

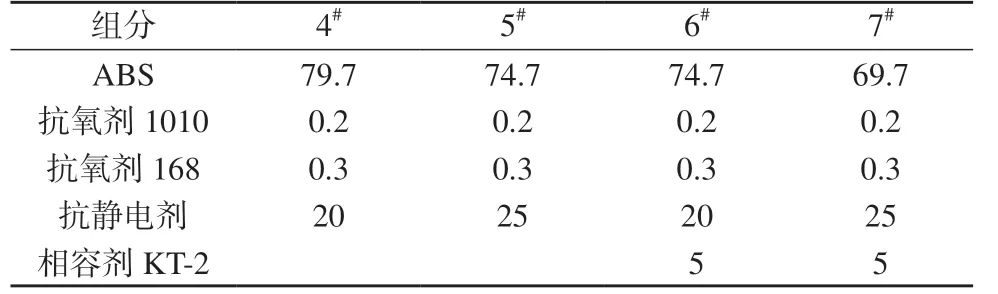

相容剂选择原则是促进合金界面改善,一般会选择能够和两个组分相结合的物质,尼龙类产品常用的相容剂是马来酸酐接枝物,可以与尼龙端胺基反应,因此考虑马来酸酐接枝ABS 作为两者的相容剂。设计实验配方见表4。

表4 抗静电ABS 配方 份

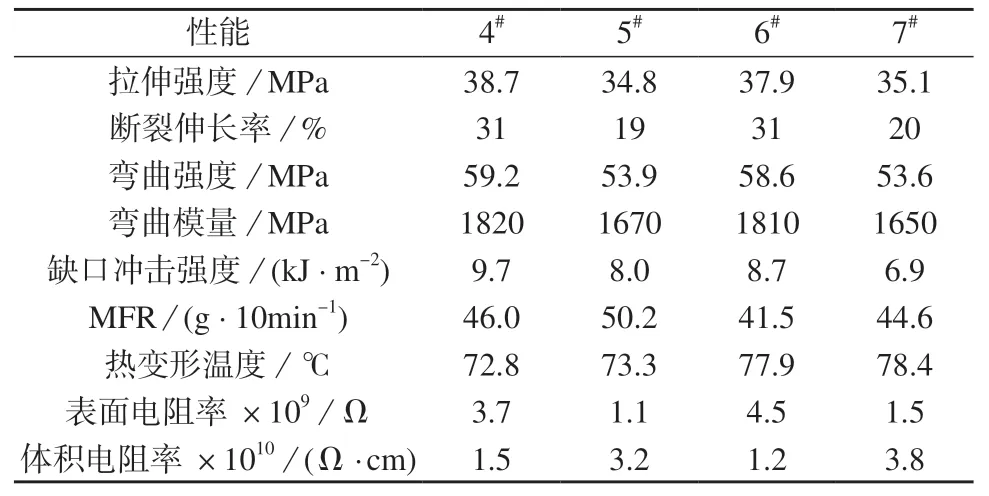

对上述配方的材料采取跟前文相同的挤出、注塑条件制作测试样条,检测ABS 材料的力学性能和电阻率性能,数据见表5。

表5 抗静电ABS 的性能

比较各项指标可知,4#和6#,5#和7#性能差异较小,加入相容剂以后,热变形温度有所增加,流动性和冲击性能略差,其他性能基本没有差异,表面电阻率和体积电阻率相对测量误差较大,就表中数据来说,不能算是有明显差异,是处于同一水平线上。也就是说,在这一体系中,加入相容剂并没有如预期,使材料性能有较大提高,原因可能是,相容剂的加入,使分子链缠结有所增加,在某种程度上妨碍了分子链的运动,从而提高了耐热性,而考虑实际效果,相容剂的加入并没有起到改进ABS 和尼龙弹性体两者界面的效果,而是让ABS 本身产生了一定程度的交联。

3 结论

(1)当加入抗静电剂时,ABS 合金的表面电阻率迅速下降,加入20 份,表面电阻率达到109Ω,加入25 份,表面电阻率可达108Ω。

(2)抗静电剂导致ABS 材料的强度、刚性和冲击韧性下降,而且添加量越多,下降得越多,下降幅度高于添加比例;另外,断裂伸长率会增加,但不是单调增加,是先增加再降低,存在一个最大伸长率对应的添加量大约在15%的位置;流动性会增加,加的越多,流动性越好。

(3)马来酸酐接枝ABS 作为相容剂添加到体系中,使耐热性增加,冲击性能下降,其他性能没有差异,所以可以考虑不添加。