旋转阀设计与应用技术研究

宋宇宸,岳 巍,高 宇,马建华

(中国寰球工程有限公司北京分公司,北京 100012)

气力输送是利用气流的能量,在密闭管道内沿气流方向通过气固两相流输送固体散料,是流态化技术的一种具体应用[1]。气力输送装置的结构简单,操作方便,可作水平的、垂直的或倾斜方向的输送,在输送过程中还可同时进行物料的混合、粉碎、分级、干燥、冷却、除尘等物理操作或某些化学反应[2]。气力输送的主要特点是输送量大,输送距离长,输送速度较高,输送管道布置灵活,可由数点集中送往一处或由一处分散输送数点[3]。

旋转阀是一种通过转子旋转使阀从开位逐渐变化至关位的机械装置[4],具有切断严密、物料流通能力强、低泄漏、抗气蚀、运转平稳和物料输送量可调的特点,常用于气力输送系统中的供料和卸料环节。

1 旋转阀结构和工作原理

旋转阀是一种定量输送设备,如图1所示,旋转阀主要由1.入口法兰、2.出口法兰、3.阀体、4.转子、5.变频电机和齿轮减速器和6.排气口组成。其中,阀体由壳体和侧盖板组成,转子上一般安装6~12个均布的叶片。

图1 旋转阀结构图

旋转阀工作时,转子上的叶片旋转,物料不断从阀上端的入口进入叶片与阀体组成的空腔,并随着叶片转动被输送到阀下端的出口。旋转阀通过重力流对物料进行计量和输送,通过电机变频调节转子的转速来改变物料的输送量。

2 旋转阀设计要点

2.1 输送量计算方法

输送量是旋转阀最重要的设计参数,理论计算公式如下[5]:

Q=60nVβρ

式中:

Q——输送量,t/h;

n——转子转速,r/min;

V——旋转阀容积,m3/r;

ρ——物料堆积密度,t/m3;

β——物料填充系数。

由公式可得,旋转阀的输送量与转子转速、旋转阀容积和物料填充系数成正比。实际应用中,物料的物性、系统压差和排气效果等因素会对输送量产生较大影响,旋转阀实际输送量的确定需要通过实验修正。

2.2 阀体结构设计

首先,应避免旋转阀剪切物料。通过合理选择旋转阀容积和物料填充系数,可以保证旋转阀工作时叶片与阀体组成的空腔始终处于未充满状态,从而避免物料堆积到易剪切区域,并有效减少物料进入转子叶片与阀体的径向间隙。

其次,阀体的进出口段的截面也应合理设计。旋转阀将上游物料输送到下游的过程中,同时会将下游的部分气体携带到上游,阀体的进出口段的截面过大会使过多气体通过旋转阀携带到上游,并会形成上升气流影响下料。通常,将阀体的进口段的截面设计为直通式,阀体的出口段的截面设计为渐缩式,符合物料流动特性并减少气体上窜。旋转阀有时在停机后会面临满料启动工况,为了防止剪切物料和物料架桥,可在阀体的进口段上设置棱形凸起结构以保证下料的流畅性。

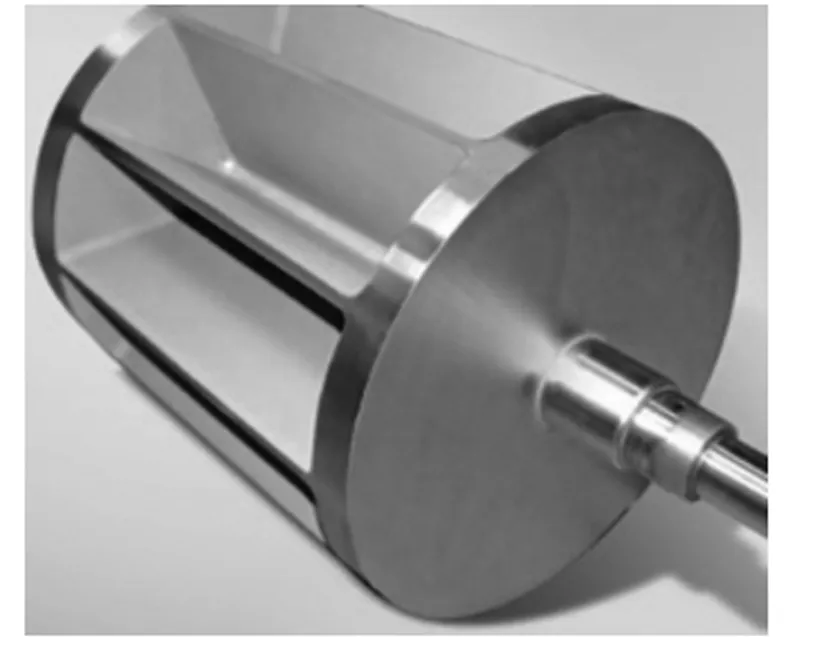

2.3 转子设计

旋转阀在工作时,物料通常温度较高,阀体和叶片都会经过温升过程,如果转子叶片与阀体的间隙设计过小,可能造成阀体与转子叶片间的摩擦,摩擦会破坏设备并造成物料中掺杂金属碎屑。旋转阀下游的输送气体是通过转子叶片与阀体间的径向间隙和轴向间隙来密封的,如果转子叶片与阀体的间隙设计过大,旋转阀在工作时会出现漏气现象,影响气力输送系统正常工作[6],一般将阀体与转子叶片的间隙设计为0.4~0.6mm。

转子上的叶片,为了保证刚度,一般需有一定厚度,叶片顶端截面面积较大,易磨损物料或卡料。可将叶片顶端做倒角处理,减小叶片顶端截面面积以减小摩擦。当需要输送粘性物料时,可在叶片顶部和两端加装刮刀,在输送物料的同时刮下粘于壳体内壁的物料层,可有效减小旋转阀扭矩和操作时的噪音。当需要输送研磨性物料时,为了防止物料磨损壳体,如图2所示,可在转子两侧设置加厚侧板,物料直接进入叶片与侧板形成的腔体,避免与壳体间的摩擦。

图2 侧板型转子

2.4 轴密封设计

旋转阀的轴始终处于旋转状态,对轴密封要求较高,需有效防止粉尘进入磨损密封件进而磨损转子。如图3所示,旋转阀一般采用气封式轴密封,在轴密封进气口引入比旋转阀操作压力稍高的密封氮气,氮气进入A腔和B腔形成气环,有效阻止阀体内物料粉尘进入轴密封[7]。当输送粉料时,还可选用迷宫密封型式的气封式轴密封,在形成气封的同时只有极少量氮气溢出[8]。

图3 轴密封结构

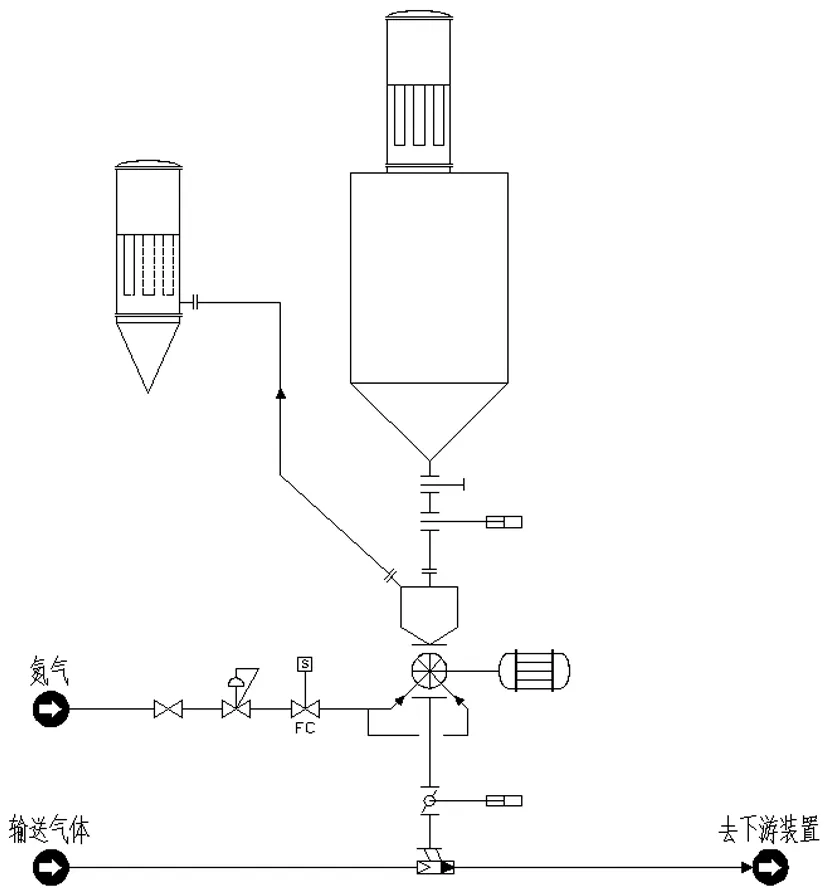

3 旋转阀应用与工艺改进

旋转阀常应用于固体散料的气力输送系统,适用于粉料和粒料输送[9]。气力输送工艺流程见图4,旋转阀安装在料仓的下方,料仓和旋转阀之间设置手动插板阀和气动插板阀,物料通过重力流进入旋转阀,由旋转阀定量排入气力输送管线输送到下游装置,旋转阀和气力输送管线之间设置气动插板阀。插板阀可以将旋转阀与上下游切断,控制气力输送系统的排料过程的开启和关断,并方便旋转阀的维修和更换。旋转阀采用低压氮气进行轴密封,氮气流量通过电磁阀控制。由于旋转阀在输送物料的同时也会将下游的气体携带到上游,所以旋转阀上需设置排气口,旋转阀内的气体经排气口排出后进入过滤器去除粉尘后排大气[10]。

图4 气力输送工艺流程

气力输送系统中一般有多套料仓,会配置同样数量的旋转阀。对于旋转阀排气的处理,一般每台旋转阀配置一台过滤器,或者多台旋转阀共用一台大过滤器,两种形式都需专门采购过滤器,并为过滤器预留布置空间和设计结构框架,而且过滤器内压力与料仓内压力有较大差异,会有较多气体通过旋转阀进入过滤器并影响旋转阀排料。因此,可对气力输送工艺流程做一定改进。由于料仓顶部必须配置过滤器,如图5所示,可以将旋转阀排出的气体引到料仓顶部,气体排入料仓后通过料仓本身的过滤器去除粉尘,旋转阀上部和料仓内的压力相近,整体系统压力平衡优化,旋转阀排料通畅。通过流程改进,可以省去旋转阀专用的过滤器,系统结构简化,占地减小,系统性能和经济性均有提升。

图5 改进后的气力输送工艺流程

4 总结

旋转阀是固体散料气力输送系统中的常用设备,通过分析旋转阀的结构、工作原理和理论计算方法,可以研究总结出旋转阀阀体、转子和轴密封等主要部件的设计要点,保证旋转阀的使用性能,使旋转阀在处理不同物性物料时可采用有针对性的特殊设计。此外,通过改进气力输送工艺流程,可以省去旋转阀配套的专用过滤器,简化系统结构并优化系统性能,减小设备占地,有效降低系统总体投资,为旋转阀和气力输送系统的设计和应用提供了借鉴和参考。