乌东德电站百万千瓦级机组转子磁轭组装技术研究

何 毅

(中国水利水电第八工程局有限公司,湖南 长沙 410004)

转子磁轭是水轮发电机的重要部件,在水轮发电机组运行过程中具有重要作用[1-3]。磁轭结构的稳定性,直接影响机组的安全。运行磁轭内侧与转子支架连接,外侧与磁极连接,既是固定磁极的结构部件,又是水轮发电机磁路的重要组成部分,水轮发电机组的转动惯量主要由磁轭构成。磁轭是水轮发电机通风系统通道和通风冷却循环的主要风压源。

转子磁轭组装过程中圆度、同心度的精度控制及磁轭热打键加热过程控制将直接影响水轮发电机组的安装和运行质量,本文以乌东德右岸电站发电机转子磁轭组装为例,详细介绍了百万千瓦级水轮发电机转子磁轭组装过程的控制要点,并提出改进措施及建议。

1 概述

1.1 电站概况

乌东德水电站的开发任务以发电为主,电站共装设12台(左、右岸各6台)单机容量为850 MW的立轴混流式水轮发电机组,总装机容量为10 200 MW。

1.2 转子结构

乌东德右岸电站发电机转子为无轴式圆盘焊接结构,转子支架采用斜立筋,转子支架支臂数为32个,立筋在工地组焊后现场加工;转子支架包括中心体和外环组件,外环由8瓣组成,中心体和分瓣的外环组件。发电机转子磁轭外径为Φ17 132 mm(热打键后为17 135.6 mm),高度为3 324 mm,磁轭重量约1 023 t,整体转子重量约为1 915 t。

1.3 磁轭组装标准

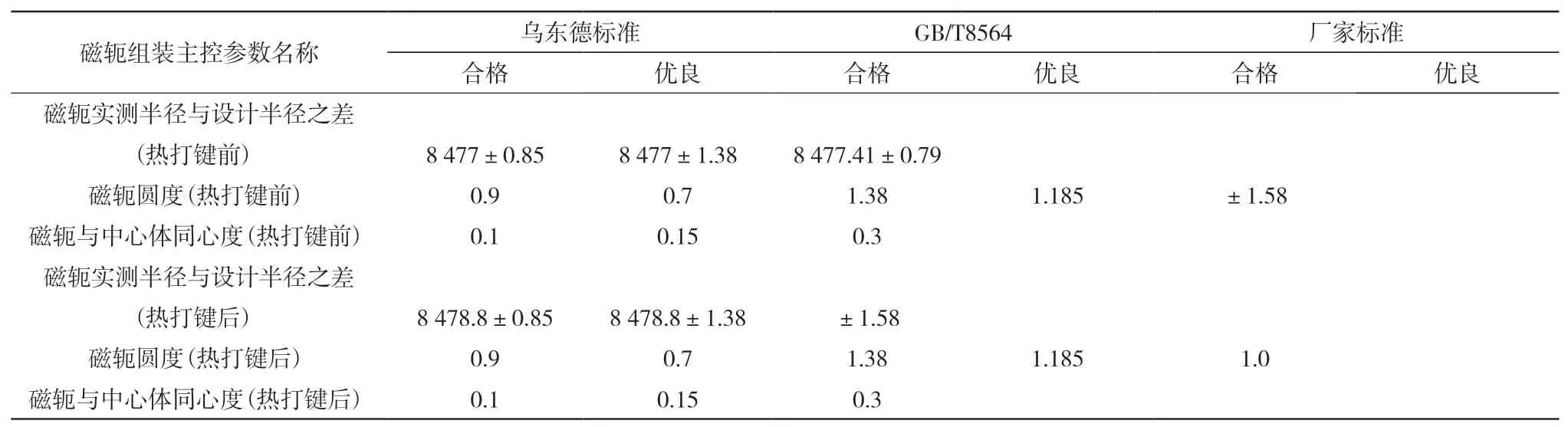

乌东德右岸电站转子磁轭组装主控质量标准在国标和厂家标准基础上有较大提高,具体见表1。

2 磁轭组装

磁轭组装在转子立筋加工完成后进行。

2.1 磁轭键安装

(1)安装基准磁轭主键并与转子立筋之间固定牢固,测量、调整磁轭主键的切面中心相对于转子中心线的半径为7 766 mm(0~0.5 mm)。

(2)安装其他磁轭键,利用测圆架及百分表调整其他磁轭主键半径,及其与基准磁轭主键之间的弦长偏差符合要求。

表1 磁轭组装主控质量标准对照表 单位:mm

2.2 下压板安装

(1)将下压板置于支撑上。下压板内侧支撑在大立筋挂钩上,外侧支撑在两个磁轭支撑上,将第一张下压板调水平。

(2)用测圆架和百分表,将其他下压板调水平。

(3)测量磁轭下压板周向波浪度和径向水平偏差应满足相关要求。

2.3 磁轭叠装

磁轭由四种规格的4 mm后磁轭冲片叠制而成,四种规格重量分别为32.56 kg、32.69 kg、37.73 kg、37.99 kg,磁轭叠片每层32片;磁轭的内外高差和波浪度采用加补偿片的方法调整;磁轭铁片共分五次与磁轭压板一起压紧,采用液压拉伸器拉伸穿芯螺杆的方式压紧,压紧高度分别为700 mm、1 412 mm、2 020 mm、2 672 mm、3 264 mm,螺杆最终伸长量为6.8 mm±0.4 mm,螺杆最终受力为680 kN。

2.3.1 磁轭叠装及第一次压紧

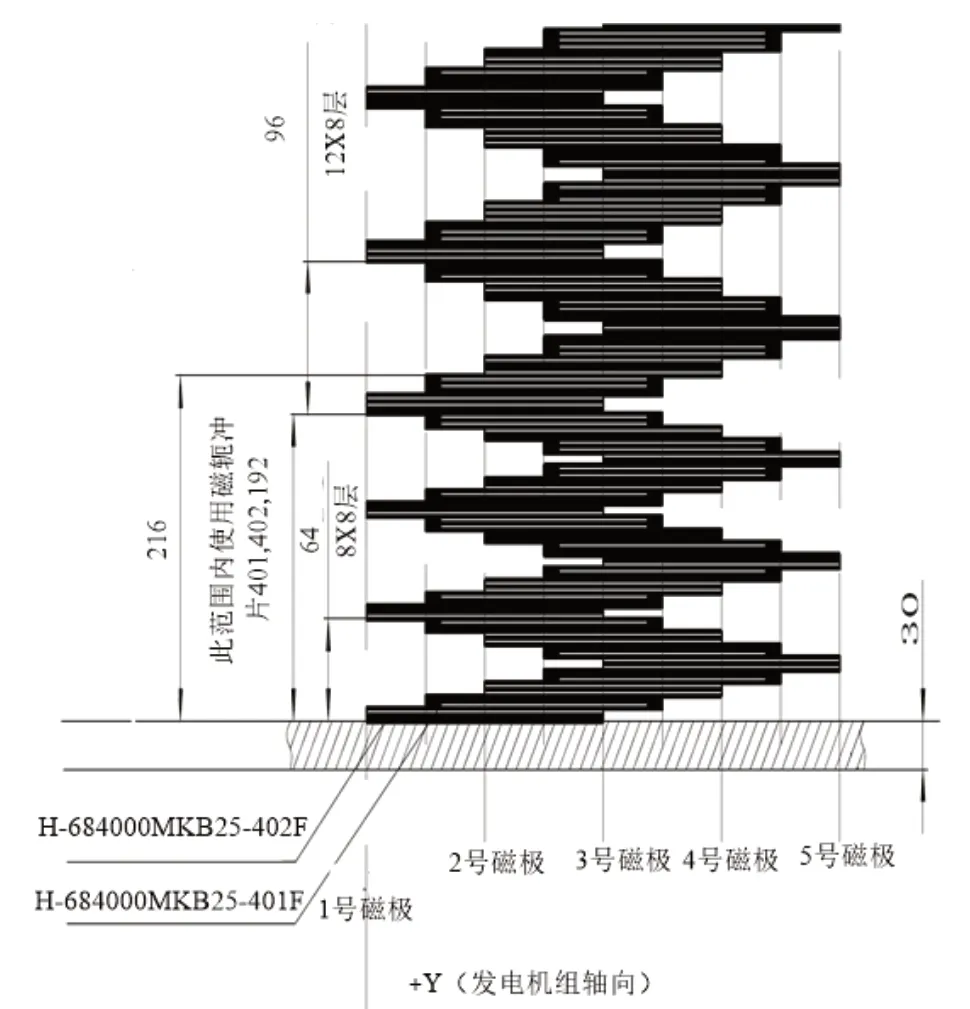

(1)使用磁轭片402在磁轭下压板上开始叠片,第一片自磁轭圆内向外看,俯视磁轭片左端面自+Y轴开始叠片。

(2)上端和下端各192 mm内,两层磁轭片(8 mm)为一个基本层,第二层使用401进行叠片,俯视顺时针自+Y轴错半极(1/4片)进行叠片,八个基本层为一个循环。除上、下两端192 mm范围及叠片图中特殊标注外,其他三层磁轭片(12 mm)作为一个基本层,每个基本层俯视顺时针错半极(1/4片),按图2所示八个基本层为一个循环。

(3)转子磁轭叠片叠至120 mm高度后,在每个磁极位置中交替各插入1根长叠片销和1根短叠片销。

(4)对已叠装好磁轭进行整形,测量、调整磁轭同心度及下压板水平度。

(5)按调整磁轭调整切向磁轭键的位置并锁定。

(6)按照磁轭叠片图进行转子磁轭叠片,直至约700 mm高度,叠片过程中长叠片销随叠片高度的上升及时调整,下端的短叠片销保持不动,叠片过程中随时对磁轭进行整形。

(7)测量调整磁轭的绝对半径、同心度、磁轭垂直度及下压板水平度,且保证磁轭与磁轭主键之间没有径向间隙。

(8)安装磁轭上压板及临时压紧螺杆。

(9)用液压拉伸器以对称交错的原则分次预紧磁轭压紧螺杆。

(10)压紧后测量磁轭相关尺寸数据。

(11)拆除临时压紧装置。

图1 磁轭铁片叠装示意图

2.3.2 中间磁轭叠装及补偿片安装

(1)按磁轭第一次叠装及压紧要求,叠装磁轭至约1 412 mm、2 020 mm、2 672 mm高度,分别进行第2次、第3次、第4次磁轭压紧。

(2)根据前一次磁轭压紧后测量的周向及径向高度偏差,布置磁轭补偿片。

2.3.3 磁轭叠装及最终压紧

(1)叠装磁轭至约3 264 mm高的最终压紧高度。

(2)将8个M42液压拉伸器均布在磁轭上,分8个区域、对称进行磁轭螺杆的最终拉伸,如图2所示。拉伸分4次进行,分别按最终试验液压值的25 %、50 %、75 %、100 %分次执行。

图2 磁轭压紧螺杆最终压紧分区图

(3)每个区域的每个磁极位置压紧按照一定顺序进行。

(4)压紧后静置24 h,按照最终拧紧步骤再次紧固所有螺母。

(5)抽查10%螺栓的伸长量,如果没达到要求则加大压力再次紧固所有压紧螺杆。

(6)在磁轭的内、外侧用卷尺测量磁轭高度并记录。

(7)用内径千分尺、百分表、测圆架测量磁轭半径并记录。

(8)磁轭压紧后,用大锤打紧磁轭副键。

3 磁轭热打键

3.1 打键长度计算

(1)磁轭键预紧后检查并测量并记录转子磁轭的半径和高度尺寸。

(2)根据磁轭实测圆度计算磁轭键紧量(设计5 mm),和磁轭副键需要下行的长度,并在副键上做好标记。

(3)在转子上部磁轭与转子支架间,对称4个方位布置磁轭涨量测量装置,用于磁轭加温过程中涨量监测。

3.2 热打键计算

3.2.1 加热温度计算

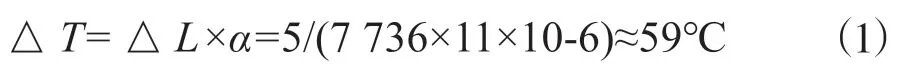

转子与铁心温差计算:

式中:L——磁轭内侧半径,7 736 mm;

△L——热打键紧量,5 mm;

α——钢的线膨胀系数为:11×10-6 mm/m·℃。

预计最终加热温度:59 ℃+27 ℃(室温)=86 ℃

3.2.2 加热容量计算

加热器总容量计算:

式中:k—保温系数,取值范围为1.5~2.5,此处取k=2.2;

G—磁轭总重,1 020 000 kg;

C—磁轭材料比热容,一般取0.5;

T—预计所需的加热时间,取预计加热时间为8 h,28 800 s;

设备厂家提供用于磁轭加热的不锈钢加热片的总功率为2 304 kW;另在每个转子立筋位置的磁轭下方布置一片10 kW的履带式加热片用于辅助加热,32片履带式加热片两两串联,总功率160 kW。根据实际加温情况需要,辅助加热片的投切。

3.2.3 加热设备布置

转子加热片共64个回路,分别接入8个温控柜中,将第一层1级至10级10片加温片连接形成一个回路,接入1#加温柜;第一层11级至20极10片加温片连接形成一个回路,接入2#加温柜,第一层21级至30级10片加温片连接形成一个回路,接入3#加温柜,以此类推,第一层的51级至60级加温片连接接入6#加温柜,第一层的61级至64级、第二层的1级至6级共10片加温片接入7#加温柜,第二层的7级至16级接入8#加温柜;第二层的17级至26级再接入1#柜,以此类推,总共30层加热片,依次接入8个加温柜中。

3.2.4 磁轭热打键

(1)在加热过程中,严格控制磁轭的温升以及磁轭与转子支架之间的温差,根据磁轭与支架之间膨胀量调节温度,温升速度不大于7 ℃/h,不同点温差在10 ℃以内。在加热过程中,每30 min检查磁轭上下、内外温度及转子支架上下温度。

(2)加热前测量标记尺寸原始值做好记录,当接近胀量时,每15 min检查一次磁轭的膨胀量。

(3)当磁轭膨胀量满足紧量要求后,将所有磁轭副键对称放至预定位置,停止加热,冷却磁轭。

(4)在转子磁轭冷却过程中,应有效控制磁轭冷却速度,以免磁轭温度骤然降低而使转子中心体变形。降温过程中,降温速度在5 ℃/h以内,并保证磁轭不同区域的温度差不得大于10 ℃,在保温毯包裹严实10 h后,掀开顶部保温毯200 mm左右,使磁轭均匀降温,待磁轭冷却到40 ℃以下时,方可揭开保温毯。

(5)转子磁轭冷却后,分次、对称打紧磁轭副键。

(6)每段磁轭分上、中、下三个断面测量转子磁轭半径,要求磁轭的绝对半径约8 567.8 mm,磁轭的圆度≤0.70 mm,磁轭相对于转子中心的同心度≤0.10 mm。

4 磁轭组装质量

乌东德右岸电站已完成的7号、8号机组两台转子磁轭组装主控质量参数均满足乌东德标准要求,具体见表2。

表2 磁轭组装主控质量参数表

5 磁轭组装改进建议

5.1 增强磁轭叠装过程中磁轭叠片键的刚性

因乌东德右岸电站转子磁轭高度达3 264 mm,设备厂家在键槽上、下各布置一颗M27螺栓,对磁轭叠片键进行支撑,在磁轭叠片键半径调整就位后,该键不能与立筋键槽接触,导致其刚性很差,以致磁轭压紧过程中圆度难以控制。

鉴于此,建议设备厂家提供一套磁轭叠片键副键,使磁轭叠片键能与立筋键槽紧密贴合,增强叠片键刚性。

5.2 磁轭铁心压紧顺序建议

在磁轭铁心压紧过程中,注意监测圆度变化情况,根据变化情况随时调整每个磁极位置的压紧顺序,以保证磁轭圆度变化可控。据现场观测,磁轭圆度偏小时,宜先压紧磁轭外侧压紧螺杆;反之宜先压紧磁轭内侧压紧螺杆。

5.3 热打键紧量计算建议

乌东德右岸电站转子热打键紧量设计值为5 mm,采用每个磁极位置的磁轭上中下3个半径的平均值为基准,可能使半径比平均值大的位置的磁轭紧量达不到5 mm。

通过7#、8#机组在试运行中的过速试验后的圆度检查,7#机组转子磁极过速后圆度为0.99 mm,8#机

组转子磁极过速后圆度为0.64 mm,保证各断面磁轭紧量,可有效防止机组运行中的转子圆度发生变化。

5.4 热打键加热片布置建议

磁轭热打键加热片布置时,应将同一加热柜的加热片对称分散布置,保证某一加热柜出现故障,不会出现磁轭受热不均的情况。

6 结论

乌东德右岸电站转子磁轭组装,采用强化磁轭叠片键刚度、根据圆度调整穿心螺杆压紧顺序的方法,保证磁轭压紧圆度;采用自由状态下焊接、叠片、磁极挂装方式,消除转子挠度对转子外形尺寸的影响;通过控制热打键紧量计算,保证磁轭与转子支架的可靠联接,保证转子运行圆度;采用插入式薄片小功率电阻加热器加热磁轭,热量从磁轭内部往外传递,保证加热效果良好;通过上述方法,使转子磁轭圆度、垂直度、整体偏心值均控制良好;保证发电机转子组装质量。