水电厂发电机压油系统充压机械保护装置改造研究

郭海涛

(新疆维吾尔自治区乌鲁瓦提水利枢纽管理局,新疆 和田 848000)

电能本身容易与其他能量之间发生转换,在使用自然能源作为发电动力系统之后,电能更是成为了一种安全无污染的能量,因此各行各业都普遍使用电能作为动力能源[1]。电力的稳定运行已经成为了一种关系国家经济宏观调控和稳定发展的战略性资源,一旦发电机出现故障,很有可能会引发大型经济危机[2]。因此,本文对水电厂发电机压油系统充压机械保护装置进行改造,使其在保证安全的前提下能够稳定运行。

1 保护装置改造方案研究

综合以上要求,并根据以往发电机电力系统的断电分析,对发电机保护装置进行改造,首先需要将以往的电器回路全部拆除,根据实际需要另行增加相应的保护装置,大致的过程如下文所述。

1.1 系统短路电流的计算

在系统短路电流的实际计算中,一般将200 MVA作为主机额定容量的基准值,将主变电路首端的线路首段的额定电压与主变电路末端的额定电压作为参考值,因此当Sj=200 MVA,Uj=10 kV,Ij=6.5 kV时,主变电路Xb=12.48%×100/150=0.083 2,两个主机1F和2F的XG=0.19×0.85×150/50=0.484 5。

其中Sj为主机额定容量,Uj为主机额定电压,Ij为主机额定电流。Xb为主变电路的超瞬变电抗,XG为两个分电路的超瞬变电抗。

当k1、k2发生短路,则两个主机1F和2F提供的有效值为IG=15.4 kA,其中主机1F的分路电流IA=84 kA,主机2F的分路电流IB=46.75 kA。

1.2 速断保护装置的改造设计

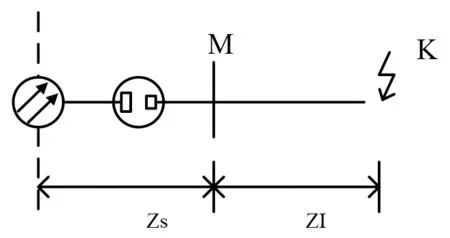

对于水电厂发电机压油系统充压机械保护装置改造方案如图1所示。

图1 保护装置改造后效果图

其中虚线部分是组合起来的保护装置,FU为限流熔断器,FR为电阻,其主要材料为氧化锌。

1.3 三段时间特性设定

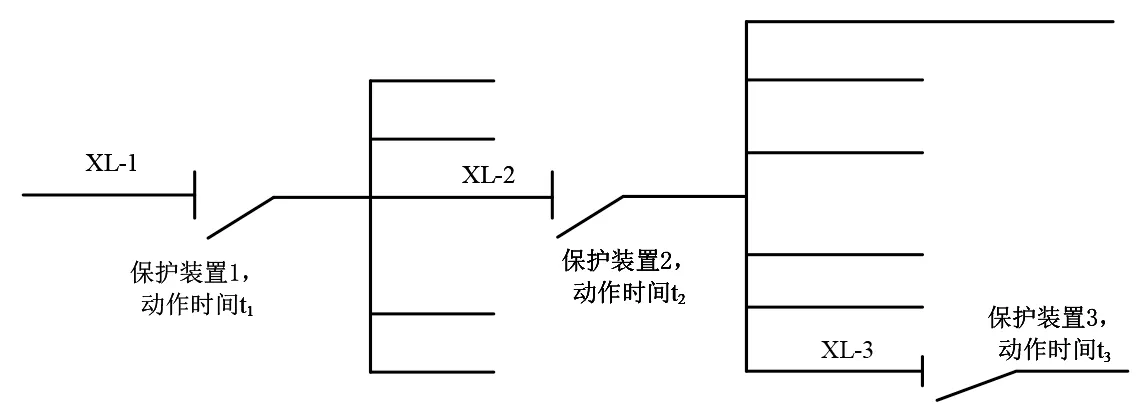

基于图1的保护装置改造方案设置该电路电流的三段时间特性,其单电源的故障模型如图2所示。

图2 单电源故障模型

本文基于水电厂发电机压油系统充压机械设计改造的保护装置对电流进行三段保护,根据详细的测试数据,得到保护装置的动作时间分别为:故障电路电流速断时间t1=0.1 s;故障电流反时速断时间t2=0.7 s;故障电流限速保护时间t3=4 s,以上三个保护动作根据时间的延长其保护范围也在相应增长,故障电路电流保护装置的三段时间特性如图3所示。

图3 故障电路电流保护装置的三段时间特性

因此可以得到,Ea=60.2∠0°,Eb=60.2∠120°,Ec=60.2∠-120 °,其电流为Ia=3.0∠0 °,Ib=3.0∠120°,Ic=60.2∠-120°。

根据k1、k2两分路电流中的三段时间相对误差,测定本文所述的改造方法是否能够正常运行。

2 仿真实验分析

在对水电厂发电机压油系统充压机械保护装置进行设计改造的过程中,由于此类装置通电过大,直接进行实例测试容易造成安全事故,因此,本文实验通过相关分析并进行仿真实验。通过与传统水电厂发电机压油系统充压机械的保护装置进行比较,得到本实验方法对于传统方法的优势。

2.1 实验准备工作

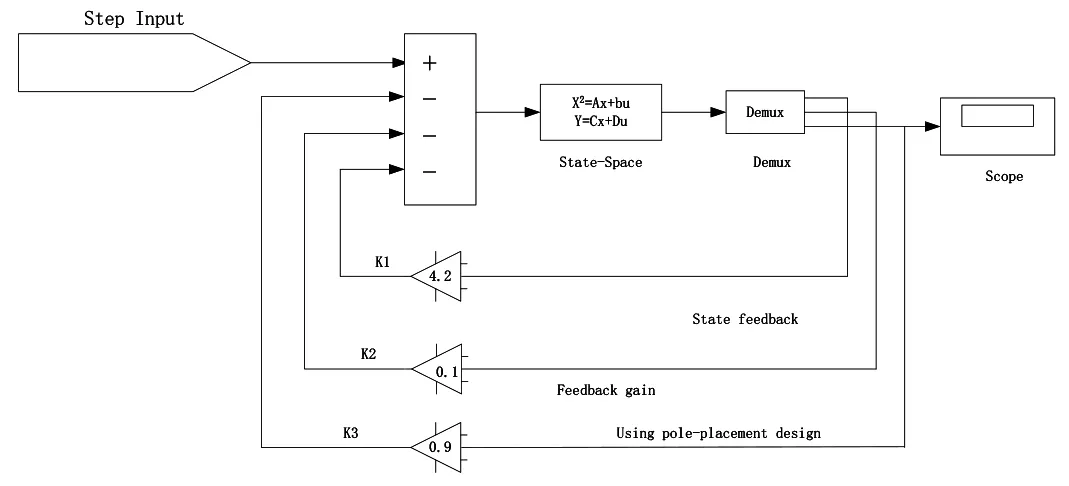

本实验所用发电机电力系统模型在Simulation环境下搭建,并通过MATLAB工程计算软件对实验得到的数值和图形进行计算与分析。首先在Simulation环境下建立一个故障模型,通过该模型分析故障参数。利用MATLAB软件进行仿真分析,当系统开始进行故障检验时,其故障相为A相,利用MATLAB中设计好的故障发生器产生相应的波形数据,将仿真实验的时间定为0 s~25 s之间,图4为仿真实验的模拟路线。

图4 仿真实验的模拟运行路线

仿真实验结束后,对整个仿真系统进行发电机电力系统的整合分析,启动保护装置,读入初始文件,记录整个过程中产生的所有数据并对其进行分析。

2.2 实验结果分析

在k1、k2两分路电流中分别使用5.00 A和8.00 A作为额定电流,在模拟装置中进行测试。

本文所用方法与传统方法在动作时间1段~3段的电流相对误差如上表所示,根据电流相对误差不能大于3 %的原则,可以计算得到当电流整定值为5.00 A时,误差不能大于0.15 A,当电流整定值为8.00 A时,误差不能大于0.24 A。则从表1可知,本文方法所进行的仿真实验无论其电流是5.00 A还是8.00A都可以通过测试,传统方法只能在电流为8.00 A时方能通过测试,额定电流为5.00 A时均不能通过测试。

3 结语

保护装置的作用是在发电及电力系统出现异常时,能够基于安全效能将电力系统中的故障准确排除,传统发电保护装置只能将电力切断造成停电,然后等待维修人员自动上门检查。本文提出的保护装置改造对发电机保护装置的控制回路进行完善,减少停电跳闸所造成的停产事故,保障了各工厂的经济效益,避免了不必要的损失。因此本文所述的保护装置改造方案具有一定的应用价值。