基于MCGS 的载体背压测试系统的开发与应用

(天津内燃机研究所(天津摩托车技术中心)天津 300072)

引言

随着排放法规的不断加严,越来越多的后处理系统被应用在发动机上,而载体作为后处理系统的关键一环受到更多的关注[1-4]。

排气系统中,排气背压是排气系统的重要指标之一,排气背压过高会造成尾气流通阻力的增大,排气消耗的发动机功率增多,同时降低发动机燃烧效率,从而一定程度上影响发动机的动力性和燃油经济性。因此,载体的性能在其中起到至关重要的作用。

目前国内测试载体大都采用台架测试,测试过程需搭建台架相对复杂,为优化载体背压测试流程及提高载体在线测试效率,本文基于MCGS 设计了一套用于载体背压流量的快速测试系统,可实现载体背压数据的快速、准确采集、记录,并实时绘制压力曲线。

1 系统结构与工作原理

系统基于MCGS 组态软件搭建了测试系统,并通过PLC 完成整个系统的控制与测试。

MCGS 组态软件由组态环境和运行环境2 个系统组成,可实现多任务、多线程控制,如图1 所示。软件所建立的工程应用系统由主控窗口、设备窗口、用户窗口、实时数据库和运行策略,5 部分组成。如图2所示。

1.1 测试系统

通常的载体背压测试,在发动机台架上测量时相对简单,在排气系统中载体的前后端取点测值即可。但在载体生产企业或催化器的生产企业中,要监测载体的背压则需要更为专业的测试系统来完成,如图3 所示。

该系统通过蜗旋气泵产生高压高流速的气流,输出的气流送入稳压过滤筒,经过稳压筒和稳压罐的稳定气流再经过流量计后,一定量的气体就进入了测试平台,并通过固定在平台上的被测载体,我们在载体入口端的相应位置测取压力值,用以评估载体的流通性能。

1.2 流量数值给定及压力数据采集

给定空气流量依据发动机进气流量计算公式计算:

式中:Qmax为最大进气流量;Vd为发动机排气量;Smax为发动机转速;Ve为充气效率;K 常数。

由于排气为高温条件,气体随温度变化体积增加,根据理想气体状态方程计算排气温度对气体体积的影响:

式中:p 为气体压强;V 为气体体积;n为气体的物质的量;T为体系温度;R 为比例系数,不同状况下数值有所不同,单位是J/(mol·K),在摩尔表示的状态方程中,R 为比例常数,对任意理想气体而言,R 是一定的,约为8.314 41±0.000 26 J/(mol·K)。

在排气温度对气体体积的影响中,p/n/R 均为不变量,V 的变化主要受T 的影响。数据测试流程图如图4 所示。

图4 数据测试流程图

由于涡旋气泵给定的流量值存在波动,因此在系统设定中,设置了容差值,可以在测试过程中,动态判断给定的流量值是否在设定的范围之内,同时也设定了采集时间窗口,最终测得的压力值为该时间内的平均值,避免了测试的偶然性。

2 系统功能

系统采用差压式流量计计算给定流量,充满管道的气体流经管道内的节流装置,在节流件附近造成局部收缩,流速增加,在其上、下游两侧产生静压力差。通过流动连续性原理和伯努利方程即可以推导出压差与流量之间的关系并求得流量。具有结构简单,维修方便,性能稳定,使用可靠等特点。

同时系统的软件设计也具备了以下特点:

1)根据实时采集的压力值及各种稳态参量,实现实时曲线记录;

2)能够现场实现一键式测量,准确快捷地测得载体的背压值;

3)实现实验过程可视化,界面简洁,便于人机交流;操作简单,提高实验效率,可视曲线与图表的显示功能;

4)具有较强的系统扩展能力。

采集分析系统界面如图5 所示,基本信息界面如图6 所示。

图5 采集分析系统界面

图6 基本信息界面

3 试验实例

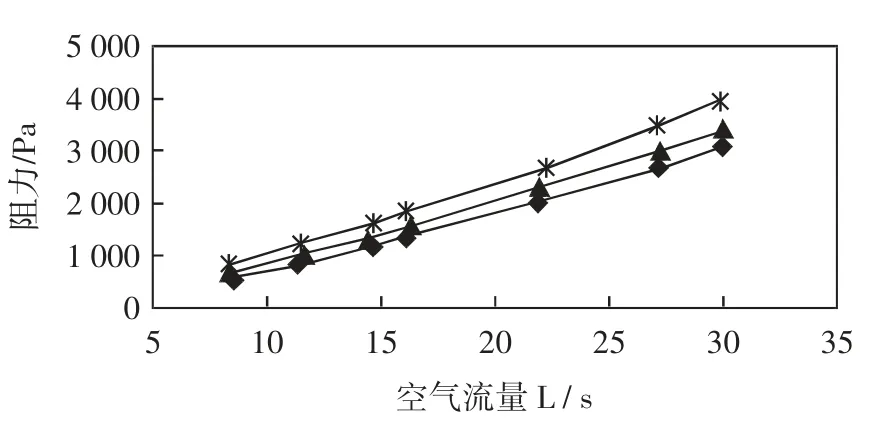

以上述设备和软件为基础,对某几款催化器载体进行了试验验证。图7 给出了载体的流量背压测试曲线,数据显示载体工作状态下的背压值均在设计值范围内,同时显示了不同空隙率、不同壁厚载体的性能。

图7 载体背压曲线图

4 结论

1)结合载体的测试情况,载体背压测试系统的研制非常必要,在生产中使用该系统可以提高产品质量。

2)通过试验验证,该系统基本满足试验的测试需求,为进一步优化发动机排气系统,提供了可靠的手段,为内燃机排气系统的组织开发提供重要的试验依据。