垃圾填埋气脱碳工艺换热网络用能分析

同济大学机械与能源工程学院 黄 薇 周伟国 赵丹铭

垃圾本身蕴含着大量能量,垃圾处理常用方法是进行垃圾填埋和垃圾焚烧,垃圾填埋气的资源化利用成为近期研究热点。垃圾填埋气中的主要成分为甲烷CH4和二氧化碳CO2,这些气体都是工业生产中所需要的重要燃料和原料:将垃圾填埋气中的CH4加以利用,使其变成天然气,天然气输入管道或者变成车用CNG,是现今垃圾填埋气资源化利用的有效方法;脱除的CO2可以净化回收,制成干冰,以供工业原料使用。常用的垃圾填埋气脱碳净化工艺要求换热器的使用比较多,存在着许多温度变化流程,研究整个脱碳工艺流程的用能情况极为关键。本文将利用能量平衡分析和夹点技术来研究该脱碳净化工艺用能的合理性。

1 脱碳工艺简介

垃圾填埋气净化提纯需经过脱硫、脱碳、干燥等流程。脱碳环节主要是去除垃圾填埋气中的CO2,其中H2S已在前续脱硫过程中除去。脱碳工艺一般采用变压吸附法、化学或物化法、膜分离法、低温去除法等。化学法中的醇胺法是最常用的脱碳方法之一,是用醇胺类物质与CO2进行反应生成盐类,从而去除CO2,同时醇胺法产生的富液可在一定条件下分解,再生出CO2,可实现回收CO2的目的[1]。

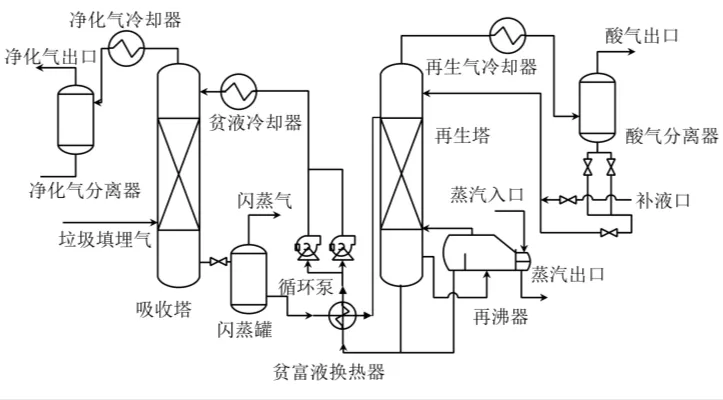

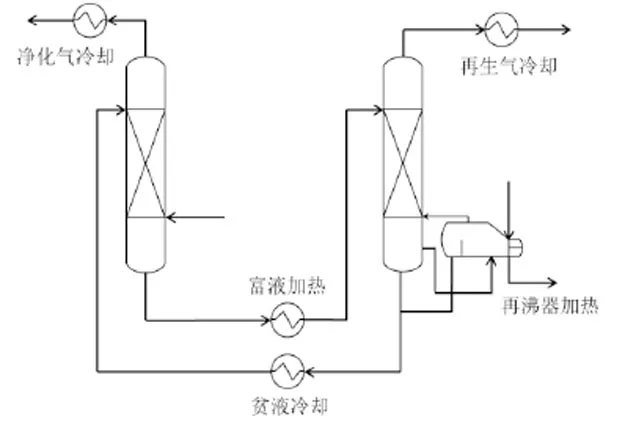

醇胺法脱碳工艺多用 N-甲基二乙醇胺(MDEA)作为脱碳的吸收剂溶液。MDEA的化学稳定性好,溶剂不易降解变质,且溶液的发泡倾向和腐蚀性也均低于乙醇胺(MEA)和二乙醇胺(DEA)。MDEA脱碳工艺将 MDEA作为吸收剂,经过脱硫之后的垃圾填埋气进入吸收塔,与进入吸收塔的 MDEA溶液形成逆流而发生反应,富含CO2的富液从吸收塔底部流出,同时参与反应后的气体从吸收塔顶部流出进入下一净化流程。富液进入再生塔中,在超过其再生温度的环境中,CO2被释放出来,并从再生塔顶部流出进入下一个处理环节,同时贫液从再生塔塔底流出,通过热交换器降温之后被泵入吸收塔以进行循环。MDEA脱碳工艺流程,如图1所示。

图1 MDEA脱碳工艺流程

2 基于Aspen Plus的流程模拟

本文利用Aspen Plus软件将垃圾填埋气脱碳过程用计算机模拟的方法还原其工艺流程。Aspen Plus是用于生产装置设计、稳态模拟和优化的大型流程模拟系统。根据Aspen Plus软件模拟和实验研究,以及对ENRTL-RK热力学模型的相关计算,发现该模型适用于模拟实际的脱碳工艺[2,3]。因此在进行醇胺溶液脱碳工艺时,选用ENRTL-RK模型。

2.1 原料气组成

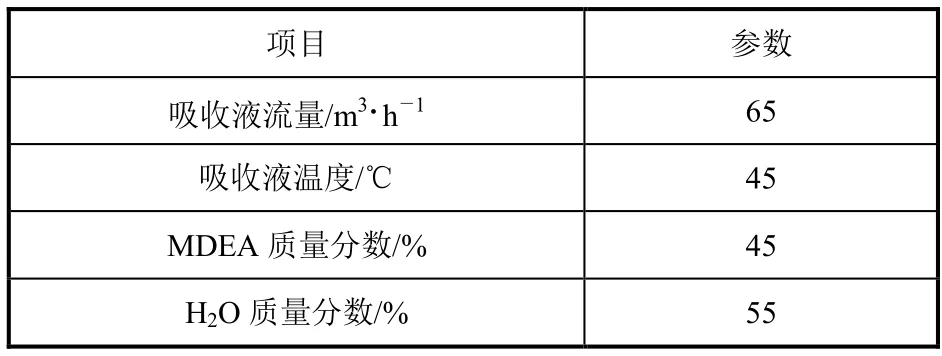

垃圾填埋气主要由CO2与CH4组成,随着填埋场的条件、垃圾的特性和填埋温度的不同,填埋气体各组分的含量会有所变化。本研究采用的原料气是40%的CO2和60%的CH4所组成的垃圾填埋气。原料气参数设置见表1。

表1 原料气参数设置

2.2 工艺与设备参数设置

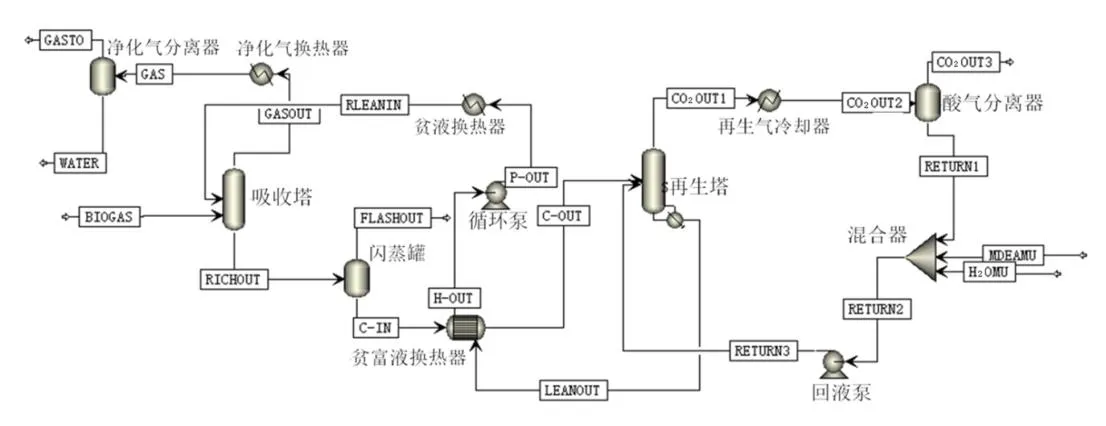

所用的吸收液为 MDEA与水以一定比例配比的溶液,配比溶液可在吸收塔中有效吸收CO2,并通过再生塔的加热再生,释放出可回收的CO2。吸收液参数设置见表2。

表2 吸收液参数设置

垃圾填埋气脱碳过程的主要设备有吸收塔、再生塔、闪蒸器、贫富液换热器、贫液换热器、再生塔冷却器和循环泵等。结合实际项目的工艺条件,Aspen Plus模拟中的设备参数设置见表3。

表3 设备参数设置

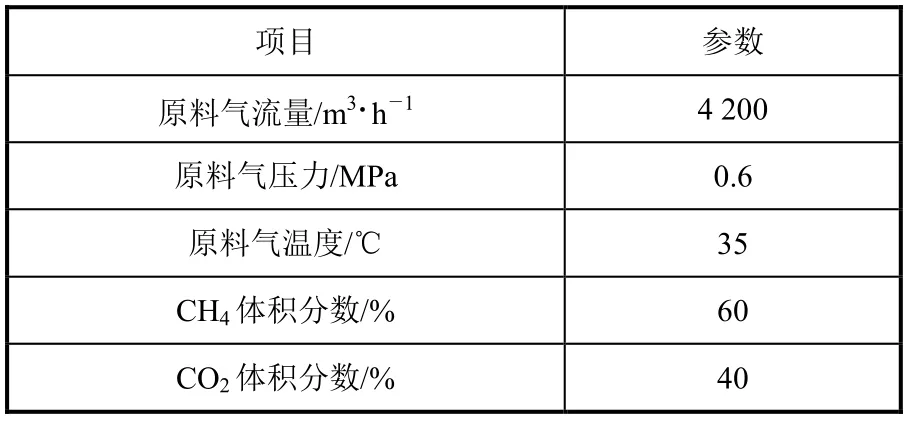

设置各组分的物性参数,将系统中的设备组合起来进行模拟,把工艺参数输入到流股参数与设备参数中,设置MDEA与CO2的反应方程模型,可得到稳态的垃圾填埋气脱碳模拟结果。模拟流程图如图2所示。

图2 垃圾填埋气脱碳工艺模拟流程

3 能量平衡分析

根据能量守恒定律,输入系统的能量等于输出系统的能量和系统内能的变化量之和。能量平衡方程为:

式中:Qin——输入系统的能量,kJ;

Qout——输出系统的能量,kJ;

ΔQ——系统内能的变化量,kJ。

研究对象包括吸收塔、再生塔、贫富液换热器、闪蒸器、贫液换热器、净化气换热器、循环泵、回液泵、再生气冷却器、酸气分离器、净化气分离器。对系统中各物流的能量进行计算之后,再对该系统进行黑箱分析,确定其能量的分布情况。

系统的能量输入输出情况见表4,能量分析中暂不考虑换热器换热带来的能量损失。从表中的计算结果来看:输入系统的能量主要是再生塔的再沸器中所带热量,占总输入热量的73.08%。而输出系统的大部分能量为冷却器所带走的热量,其中贫液换热器所冷却的热量占总输出热量的60.72%,CO2产品气的能量仅占输出热量的0.33%。通过计算,可了解系统的用能情况,在系统优化设计时,应着重考虑能耗较大的流程设备。

表4 系统能量输入/输出平衡表

4 换热网络夹点分析

换热网络夹点技术与方法最初是在20世纪80年代由Linnhoff等人提出。该技术对于工艺流程节能优化改造具有较强的系统性和实用性。

Aspen Energy Analyzer(AEA)是一款强大的能量分析工具。该软件可结合夹点技术,用于研究工艺流程系统中的过程能耗。将垃圾填埋气脱碳工艺在Aspen Plus中稳态模拟得到的结果导入AEA中进行能量分析,可以有效区分可避免和不可避免的热力学损失,以达到实际可优化的性能目标,从而实现节约能量的目的[4]。

4.1 原始换热网络

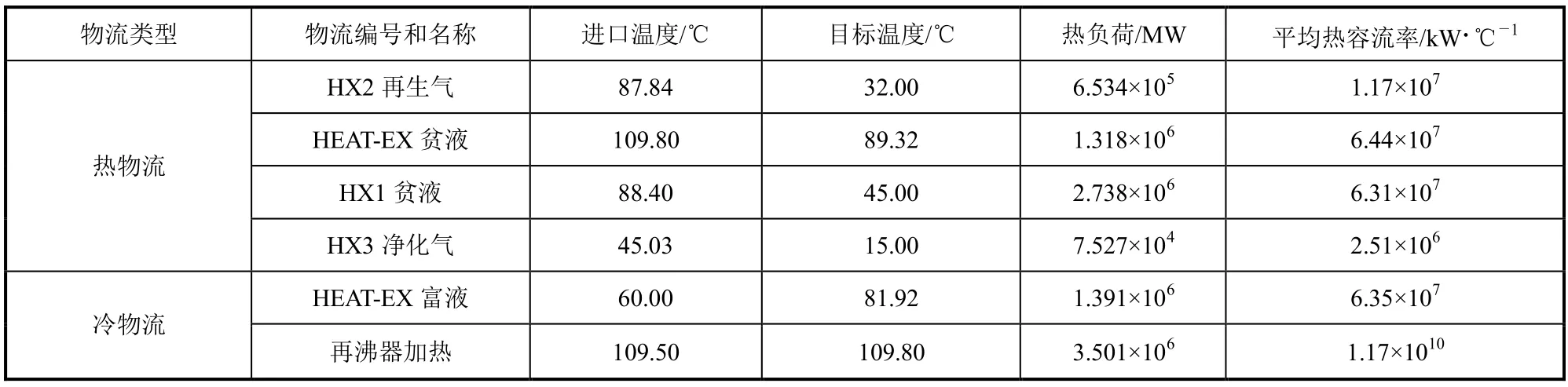

根据稳态模拟结果,夹点分析需采集工艺过程物流数据,包括初始温度、目标温度、热容流率以及热负荷等。考虑涉及到具体工艺的限制,并未提取全部的物流数据,最终选用的数据见表5。利用该数据可以建立出垃圾填埋气脱碳的系统换热网络,涉及到的换热器设备为贫液换热器、贫富液换热器、再生气冷却器、净化气冷却器及再生塔、再沸器。

表5 冷热物流数据

4.2 夹点温差选取

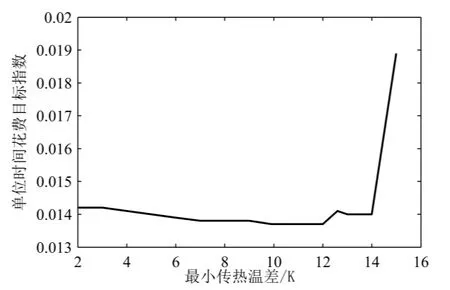

在进行换热网络设计优化时,夹点温差的大小和能量回收与项目投资有关。夹点温差越小,则热回收量越多,所需的加热和冷却公用工程量越少,从而使运行中的能量费用越少。但是随着夹点温差越小,整个换热网络各处的传热温差均相应减小,从而会导致换热面积加大,造成投资费用增大[5]。根据计算,夹点温差与总的目标花费投资曲线,如图3所示,选取夹点温差为10 K。

图3 最小传热温差对总的目标花费曲线

4.3 冷热物流复合曲线

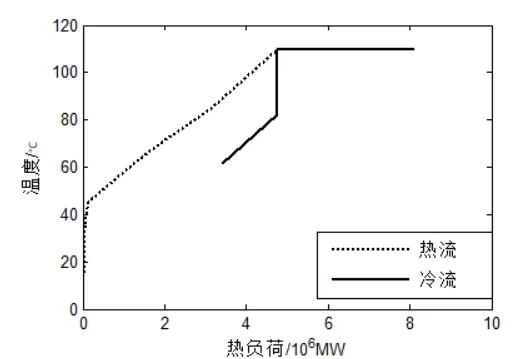

根据夹点分析方法,从冷热物流复合曲线可知本系统中的热夹点温度为119.5 ℃,冷夹点温度为109.5 ℃[6]。冷热物流复合曲线如图4所示。由图4可知,因再沸器的加热温度较高,所以夹点温度较高。夹点的应用原则是:夹点之上不应设置任何公用工程冷却器;夹点之下不应设置任何公用工程加热器;不应有跨越夹点的产热。由此可见,夹点之下的贫液冷却器、再生气冷却器、净化气冷却器使用了冷公用工程,夹点之上的再沸器加热使用了热公用工程。

图4 冷热物流复合曲线

4.4 不同方案对比

在符合夹点设计的前提下,受工艺限制,系统中有5种工艺换热要求,如图5所示。

图5 工艺换热网络要求

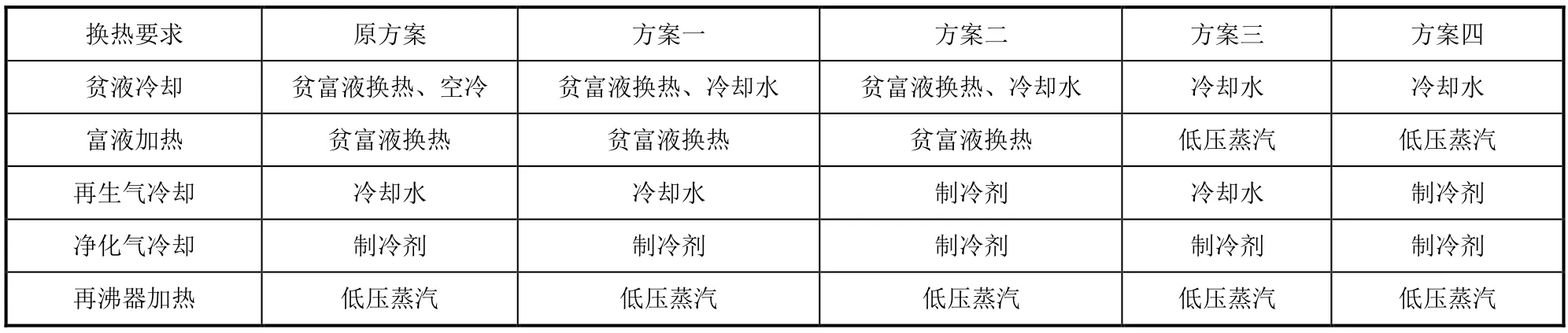

从换热要求出发,利用 AEA进行设计,有 4种脱碳换热方案,见表6。

表6 不同方案换热方式比较

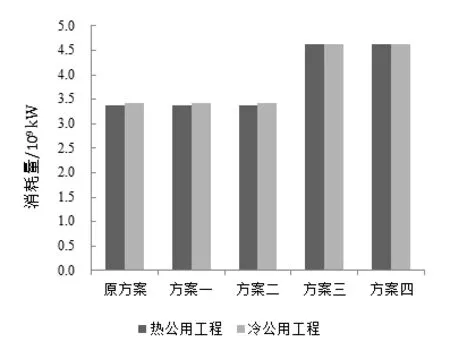

采用不同的公用工程使其完成换热要求。将4种换热方案进行用能的对比分析,分析结果如图6

图6 冷热公用工程消耗对比

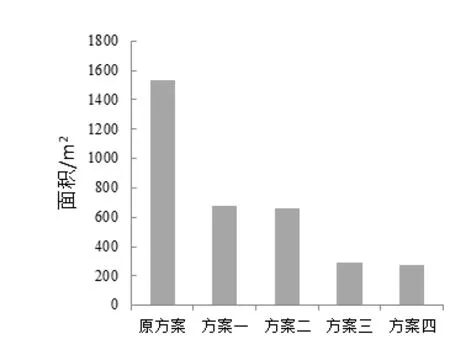

从各个方案对比中可以看出,原方案与方案一、方案二、方案三的冷热公用工程消耗量较小。在总换热面积比较时,可发现方案三和方案四的换热面积较小,但在工程运行中耗费大量公用工程。换热单元数目的增加将导致投资费用的增加,而且相对于换热面积而言,单元数目对设备投资费用的影响更大。几种方案的换热单元数相同,均为使用5个换热器。由此看来,贫富液换热器的设置是较为合理的方式,贫富液换热器将再生塔贫液与吸收塔富液进行热量交换,节约了大量能量。

原方案符合夹点设计,在运行时可节省大量公用工程,总体来说较为节能。原方案与方案一相比较的不同在于,贫液冷却时原方案使用了空冷,而方案一使用了水冷。贫液换热器和再生气冷却器都需要冷却介质进行冷却,一般来说水冷比空冷的效果理想,且空冷器所需的传热面积比水冷要大许多。但在实际应用中,空冷工艺是较好的节水冷却方式,几乎没有水耗,其缺点是受环境温度与风速制约明显[7]。在条件允许的情况下,可考虑空冷-水冷运行模式相结合。因此,具体采用何种冷却方和图7所示。法,需因地制宜进行判断。

图7 总换热面积对比

5 结语

本文在换热网络的用能研究中得出:通过系统能量平衡,可以很好地掌握设备用能情况。由于再生塔、再沸器加热的输入能量最大,贫液冷却器冷却的输出能量最大,因此在设计与优化操作中,可从耗能较大的设备入手来优化设备和运行参数。

通过分析证明夹点技术可对系统节能运行问题提供理论分析,从系统流程的角度找出其节能潜力,并可对优化换热方案提供参考。在夹点分析中,通过改变公用工程的使用,对垃圾填埋气的用能情况进行进一步分析,可得出原方案的工艺流程设计符合节能要求,用能情况良好。在实际工程中,具体是用空冷还是水冷的冷却方式,仍需考虑项目的资金投入、运营成本、气候情况等问题才能形成较完善的工程方案。