液态CO2汽化补碳提高焦炉煤气制甲醇产量的分析研究

刘文庆,侯四宝,段汝元

(山西省焦炭集团益达化工股份有限公司,山西 介休032000)

山西省焦炭集团益达化工股份有限公司(简称益达公司)200 kt/a焦炉煤气制甲醇装置于2011年7月投产。受到焦炉煤气供应量不足的限制,生产负荷最高只达到设计值的75%,经济性差。鉴于此,2018年初益达公司积极探索可实施的技术改造方案,针对焦炉煤气中富氢少碳的特点,经过多方技术调研论证,最终确定通过外购液态CO2汽化补碳来增加煤气中的总碳含量,同时充分利用甲醇生产过程中产生的富氢组分,进一步提高合成总碳转化率,提高甲醇产量,具体介绍如下。

1 液态CO2汽化补碳工艺流程

液态CO2汽化补碳工艺流程示意图见图1。

图1 液态CO2汽化补碳工艺流程示意图

外购的液态CO2卸料至CO2储罐(A和B连通),再送至水浴式汽化器,通过低压蒸汽将水加热至60℃~80℃时,液态CO2经水浴式汽化器换热变成气态CO2,最终送至气柜进口的焦炉煤气管道上,与焦炉煤气均匀混合后进入气柜,之后经压缩、精脱硫、转化等工序,最终进入合成工序,进行甲醇合成。

2 反应机理及转化气组分

2.1 反应机理特点

二氧化碳和氢气反应生成一氧化碳和水的反应[见式(1)]为可逆吸热反应,该反应需要在高温、富氢条件下进行。在转化炉内,预热后的焦炉煤气与纯氧混合物在转化炉顶部混合燃烧[2],形成1 100℃以上的高温气体后,进入触媒层,在镍催化剂的作用下,进行甲烷蒸汽转化反应[1],生成氢气,为上述反应提供了高温、富氢条件。从化学平衡来看,提高温度、增加CO2和H2量可使平衡向右移动,从而提高CO的生成率,但该反应在转化炉内受式(2)反应生成气体组分的平衡控制。

2.2 补碳量及转化气组分分析

2018年4月液态CO2汽化补碳前后,补碳量及转化气组分含量变化情况见表1。根据表1计算得出:(1)在不补碳的情况下,焦炉煤气总量为35 000 m3/h时,转化气中CO2平均体积分数为:(7.41%+7.40%+6.79%)/3=7.20%。(2)在补碳量为500 m3/h的情况下,同样焦炉煤气总量为35 000 m3/h,假设CO2在转化炉内不参与化学反应,转化气中CO2的理论体积分数应为:(35 000×7.20%+500)/(35 000+500)×100%=8.51%;而补碳量为500 m3/h时,转化气中CO2的实际平均体积分数为:(8.34%+7.56%+7.70%+7.66%)/4=7.82%。即系统补碳后,转化气中CO2的实际平均含量小于转化气中CO2应有的理论含量,同时转化气组分中H2含量较补碳前总体下降,气体组分中氢碳比发生了明显变化,证明焦炉煤气中补入的CO2在转化炉内高温、富氢的工况下确实参与了变换反应的逆反应。

表1 2018年4月补碳量及转化气组分含量变化情况

3 补碳量、补碳效果及效益分析

3.1 2018年4月补碳量及效果分析

2018年4月,在焦炉煤气总量35 000 m3/h且相对稳定的情况下,益达公司主要对补碳量及增产情况进行了研究,实际生产数据见表2。

根据表2数据可以看出:在工艺系统运行稳定的情况下,补CO2(气态)量为500 m3/h时,吨醇平均焦炉煤气单耗为2 025 m3,平均粗甲醇产量为508.20 t/d;系统停止补碳后,吨醇平均焦炉煤气单耗为2 070 m3,平均粗甲醇产量为495.73 t/d;补CO2(气态)量增加至1 000 m3/h后,吨醇焦炉煤气单耗按1 965 m3计算,平均粗甲醇产量为473.53 t/d。通过吨醇焦炉煤气单耗的变化,可以得出以下结论:(1)当系统补碳量为500 m3/h时,每日甲醇增产量为:(2 070-2 025)×508.2×0.83/2 025=9.37 t;(2)当系统补碳量为1 000 m3/h时,每日甲醇增产量为:(2 070-1 965)×473.53×0.83/1 965=21.00 t。

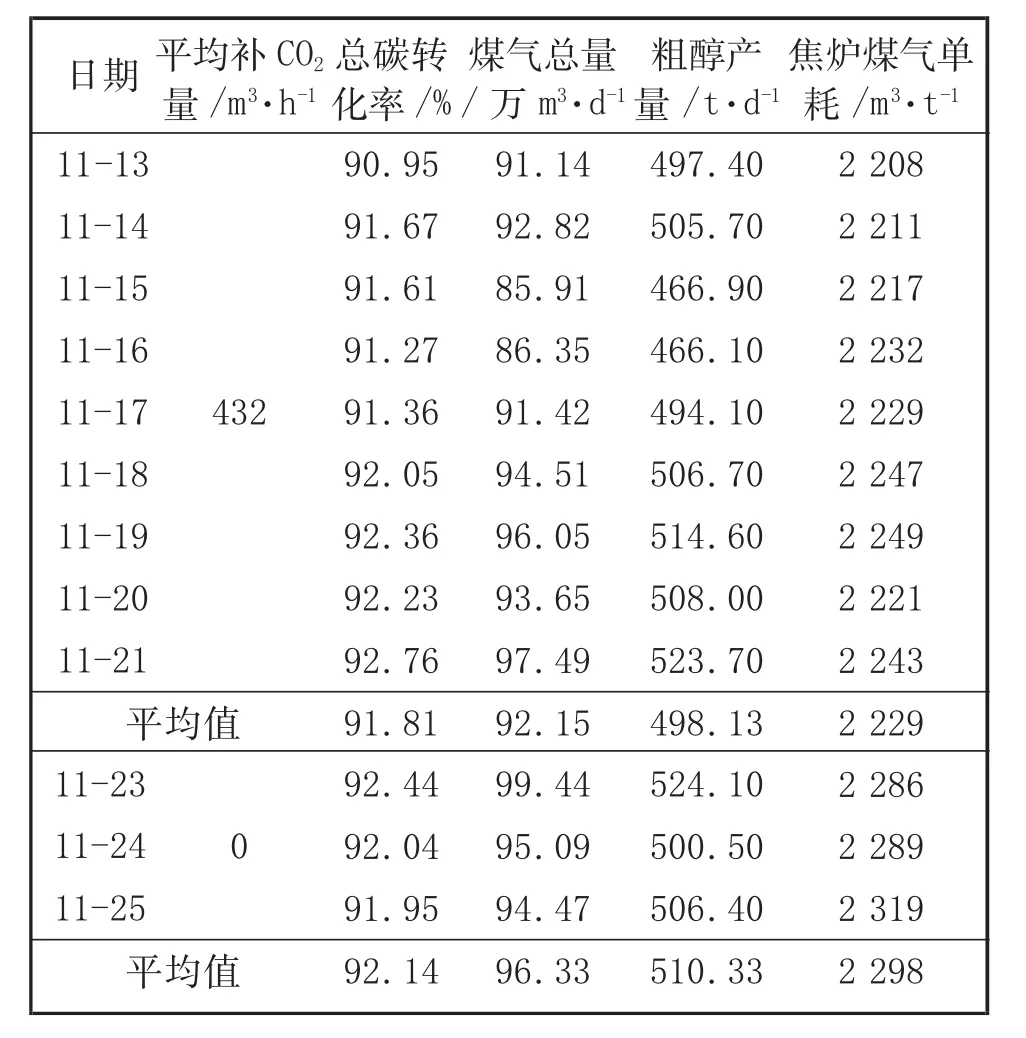

3.2 2018年11月补碳量及效果分析

2018年11月,因焦炉煤气供应量增大,稳定在39 000 m3/h,为确保合成气压缩机安全稳定运行,益达公司对补碳量进行了调整,实际生产数据见表3。

由表3可知,11月13日—21日系统补入CO2的平均量为432 m3/h,平均粗甲醇产量为498.1 t/d,吨醇平均焦炉煤气单耗为2 229 m3;11月23日—25日系统停止补CO2后,吨醇平均焦炉煤气单耗为2 298 m3,则每日甲醇增产量为:(2 298-2 229)×498.1×0.83/2 229=12.80 t/d。即根据实际生产数据计算得出:在焦炉煤气供气总量达到39 000 m3/h,补CO2(气态)量为432 m3/h时,甲醇增产量为12.80 t/d。

表2 2018年4月补碳量及甲醇产量

表3 2018年11月补碳量及甲醇产量

理论上甲醇增产量可按照式(3)计算。

每生成1 t甲醇需要消耗700 m3CO2,结合生产实际,总碳转化率按92%计算,生成1 t甲醇共需CO2的量为761 m3,在系统平均补入CO2的量为432 m3/h时,计算得出每日甲醇增产量为432×24/761=13.62 t。理论计算的甲醇增产量与根据实际生产数据计算出的甲醇增产量基本相吻合。

综上得出,在目前焦炉煤气供应量约39 000 m3/h的情况下,系统补入CO2的量控制在约432 m3/h较为合理,甲醇日增产量约为13 t。

3.3 经济效益分析

按照40 000 m3/h焦炉煤气供气量,结合合成气压缩机的实际运行状况,系统补CO2(气态)量为500 m3/h(日投入液态CO224 t)时,甲醇日增产量约15 t,按年运行时间330 d计算,每年可增产甲醇将近5 000 t,按甲醇平均单价2 500元/t、液态CO2平均单价590元/t计算,年增加净利润770余万元。

4 建议及结语

4.1 因CO2的分子量为44,较焦炉煤气平均分子量(11)高出3倍,补碳期间增加了合成气压缩机机组负荷。尤其是焦炉煤气总量达到41 000 m3/h以上时,会导致汽轮机抽汽压力超出设计指标,不利于汽轮机组的安全稳定运行。所以在实际操作过程中要依据焦炉煤气总量,适当调整补碳量,确保合成气压缩机安全稳定运行。

4.2 在焦炉煤气制甲醇生产装置中,采用液态CO2汽化补碳工艺可有效调节转化气体组分含量、提高甲醇产量,且投资少、成本低,是切实可行的。同时,采用液态CO2汽化补碳后,吨醇焦炉煤气消耗明显降低,可为其他企业同类型装置提供借鉴意义。