直燃机高温热交换器故障检查分析

熊立国

摘 要: 直燃机进行制冷满负荷运行过程中,频繁报高发结晶故障,经过检查分析为高温热交换器串流,更换后恢复正常,特分析故障原因及应对策略。

关键词: 高发;结晶;高温热交换器;串流;检查分析;对策

【中图分类号】TE965 【文献标识码】A 【DOI】10.12215/j.issn.1674-3733.2020.36.140

1 设备背景

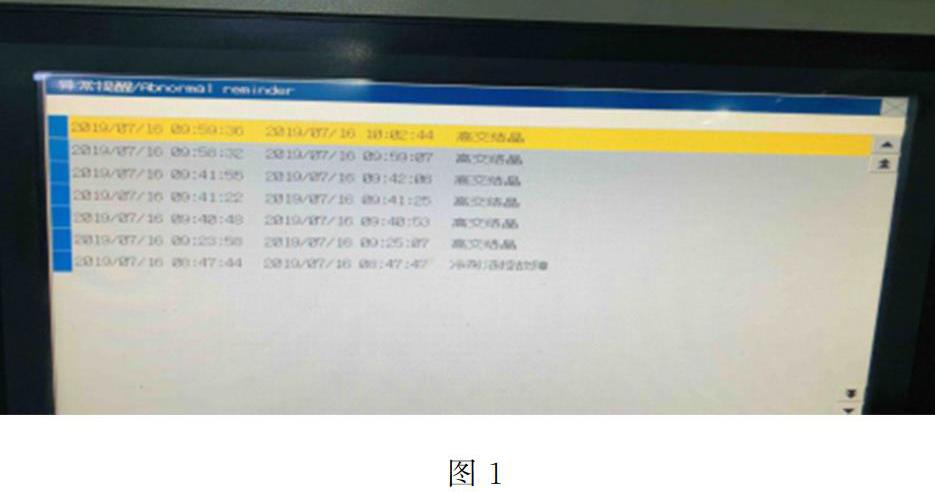

我司中关村软件园某能源中心使用的为2011年开始投入使用的远大直燃机(型号为BZ300IXD-K-H3),制冷量为3489KW。2019年7月16日7點30分,项目部进行停余热机切换到直燃机进行制冷运行过程中,发现直燃机满负荷运行过程中频繁报高发结晶故障,如下述图1所示。

2 故障检查

2.1 常规检查内容。

直燃机出现高交结晶报警后对机组进行了逐项的检查。首先检查机组真空,通过在现场进行数字真空计检测及数气泡法检测双重检测真空度,检测真空值为920pa,确定机组真空没有问题。其次进行机组循环量的检查,通过检查浓度调节阀开度正常可以确定机组循环量无问题,不是机组循环量小造成溶液浓度升高造成。再次对直燃机的燃烧器进行了检查,主要是对燃烧器的燃气压力及瞬时耗量进行了检查,燃烧器的燃气管道压力为10KPA,瞬时耗量为284m3/H,判断燃烧器的运行正常,热量输入正常。再其次检查了控制主板的设定及温度探头进行了校核,均为正常。通过上述的各项常规检查后确定都正常,可以基本确定故障点在于高交出现了串漏的问题。

2.2 板式高温热交换器检查内容。

对于高交的检查主要分为两大步骤,主要是低负荷检测和高负荷检测,用以检测串漏的严重程度。因远大的直燃机机组设定中如果高发的浓溶液入高交的温度减去高交出口浓溶液温度,其温差大于25℃且持续时间为60S,直燃机机组则确定为高温热交换器结晶,控制屏显示高交结晶故障。首先是将机组自动运行切换为手动运行,降低燃烧器的开度为10%,以达到高发温度降低至130℃左右,溶液泵的频率降低至31HZ,机组未出现高发结晶故障的报警,因此可以判断溶液泵压力较低,高交板换两侧压差较小,两侧串漏程度较小,造成浓溶液进出口温差变化较小,机组不报故障。故可以判定低负荷情况下基本不出现串漏的情况。然后按照高负荷运行工况将机组燃烧器功率开至100%,高发温度提升至140℃,溶液泵频率提升至43HZ后观察机组的运行状况,高发温度140℃无变化,但是高发结晶温度在1分钟内迅速从132℃降低至86℃,温差大于25℃且持续60S,机组触发高交结晶报警。如图2所示。

通过低负荷及高负荷的检测可以发现,机组的程序是固化的,它只能通过几个参数的变化判断是否故障,但是是不是真的结晶器无法像人一样做出思考,但是可以给人以数据基础。通过现场的认为判断,本次机组所报的高交结晶并非是真正意义上的高交结晶,另一方面通过机组的自动融晶程序和手动融晶来测试也可以判断不是高交真的结晶。而触发假结晶报警的原因只有高交内部板片发生开裂出现串漏的情况下,会导致压力较高的稀溶液(温度一般为37摄氏度)通过开裂处的缝隙串流到浓溶液(温度一般为135摄氏度)中,高温浓溶液被低温稀溶液混合,温度快速降低至85摄氏度左右。同时高发的溶液原本应该顺畅的流回主体,高发液位保持稳定在C区,但是因高交处被稀溶液侵入阻断,稀溶液反向顶回高发浓溶液,也导致了高发液位达到了F区的最高位。通过负荷测试及溶液高度判断为板式高温热交换器内出现了中等程度的开裂串漏。

3 故障原因分析

3.1 高交的结构。

市面上的高温热交换器主要分为两大类的结构,一类是以远大集团为主的板式换热器结构模式,一类是以双良公司为主的铜列管式换热器结构。本次故障的高交为板式换热器结构。

3.2 高交串漏后的故障现象。

板式高温热交换器内部的浓、稀溶液相互独立,方能实现换热及溶液的正常循环,达到正常的制冷出力。如内部的浓液与稀液发生串流,稀溶液与浓溶液混合,则机组的正常换热、制冷无法正常进行,会报“结晶”、“高发缺溶液”“高发液位过高”等故障和异常。

3.3 高交串漏的主要原因分析。

项目部直燃机自2019年5月开机制冷,截止到7月16日,主机、水泵均是正常的,从未出现过故障和问题,排除主机问题或者系统问题导致的。

串流的主要原因为:制冷运行过程中,高发温度压力较高,主体温度压力较低,而板交位于两大部分的中间,一直会承受高温浓溶液的冲击压力、低温稀溶液循环挤压力,同时高温低温板片之间也存在温度差导致的应力,三者力长期作用,经过9年的使用导致低交内部金属疲劳、老化,最终导致内部板片之间产生缝隙、裂缝,浓溶液稀溶液混合,形成高交串流。总结下来就是因为机组的使用年限过长,机组配件老化导致。

4 应对策略

高交串漏的主要应对策略为更换高交,因高交为一体化成型的板式换热器,一旦内部板片出现串漏无法像列管式换热器进行铜管两侧铜塞堵漏处理,所以需进行整体更换。

5 结论

本次高交串漏为偶发故障,只要掌握了这个检查过程,就能够降低故障确定分析的难度。