基于灰色关联分析法探析隧道中深孔楔形掏槽爆破

王 平,程贵海,邓春海,王 毅,陈善江,张家铭

(广西大学资源环境与材料学院,广西 南宁 530004)

目前,在隧道掘进、地下硐室建设等岩体工程开挖中,钻爆法依然是高效、主流的施工手段[1]。建设总工期和生产成本不仅与之息息相关,而且对隧道开挖后的治理、后续安全施工及稳定运营起着至关重要的作用。现阶段,浅孔爆破技术依然是隧道爆破掘进时的首选,依据国内外众多的专家学者的分析研究及现场实践发现:在不良地质条件下采取短进尺、弱爆破、及封闭,即运用浅孔爆破技术手段可以有效降低施工安全风险。但是,近年来随着车流量的显著攀升,大断面隧道建设已成为当下乃至今后的发展趋势。在大断面隧道爆破开挖中,浅孔爆破技术很难做到一次打眼、一次装药、一次起爆[2],且掘进速度慢,循环爆破次数相比中深孔爆破大幅增加,这不仅有悖于建筑工程绿色建设的“四大原则”,而且加大了对岩体的损伤,导致围岩内应力快速释放,致使表层岩体的力学性能明显减弱[1]。随着众多爆破界学者将目光转向隧道爆破技术进行分析与研究,使得安全、快速、绿色地建设隧道工程成为可能。闫鸿浩等[3]研究发现,中深孔在一定程度上可以提高了爆破振动频率,降低了与建筑物发生共振的几率;汪海波等[4]对深孔超前爆破技术在硬岩巷道施工中的研究,为降低围岩损伤和加快施工进度提供了可能;曹杨等[5]研究发现,排烟时间与隧道口到掌子面的距离呈线性关系,与风筒口到工作面距离成非线性关系;孙保平等[6]采用联合完全重启动数值模拟技术与拉格朗日算法模拟了隧道破岩的物理力学过程;LANGEFORS等[7]对掏槽方式进行了探讨;张奇等[8]借助数学计算和力学模型手段分析研究了孔距、孔深等因素对掏槽爆破效果的影响指数;林大能等[9]研究了孔网参数、岩石性质等因素和掏槽眼利用率的关系,从理论上得出了影响直眼掏槽效果的因素。

大型钻孔设备的出现使得中深孔爆破技术在隧道开挖掘进中成为可能。一次爆破开挖的成败在于掏槽眼爆破[10],而影响掏槽爆破的因素有很多,为了提高爆破成功率和效果,对于影响掏槽因素的研究已成为隧道爆破关注的焦点。鉴于此,本文以灰色关联法分析了中深孔楔形掏槽爆破影响因素,并成功应用于在建桐梓隧道掘进,使得其一次爆破开挖的几率和效果显著提升。

1 灰色关联理论

对于一个复杂的系统而言,充分了解系统与各个影响因素之间的关联程度,可采用灰色关联法来实现。该方法的核心思想是用相关序列几何形状曲线的相似度来评价彼此之间的关联,曲线形状越相似,走向越相近,则两者之间的关系就越密切。相比其他方法,灰色关联法需要样本数量少,计算量小,且不要求样本服从某种典型的分布规律也能达到量化结果与定性分析一致[11]。因此,灰色关联法能够较好地确定掏槽爆破的主要影响因素。

1.1 特征变量和因素变量

Y(j)(j=1,2,…,m),X(i)(i=1,2,…,n)分别为系统特征变量和因素变量代号,规定掏槽效果的评价指标为系统特征变量,影响掏槽效果的因素为相关因素变量;m为指标个数,n为因素变量个数[12]。假设进行了s次掏槽爆破实践,则形成的系统特征变量序列与影响因素变量序列见式(1)和式(2)。

Y(j)=[Y1(j),Y2(j),…,Yk(j),…,Ys(j)]

(1)

X(i)=[X1(i),X2(i),…,Xk(i),…,Xs(i)]

(2)

式中:Yk(j)、Xk(j)为k次实践中第j个系统特征变量和第i个因素变量所得到的数据,k为样本数,k≤s。

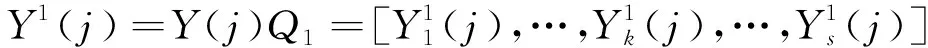

均值化算子用Q1表示,始点零像化算子用Q2表示。首先利用均值化算子Q1求出式(1)和式(2)序列的均值像,然后在使用始点零像化算子Q2计算式(1)和式(2)序列均值像的始点化画像,结果见式(3)~(6)。

(3)

(4)

(5)

(6)

1.2 灰色关联度计算

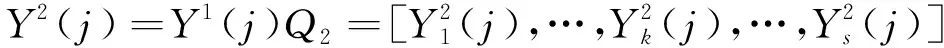

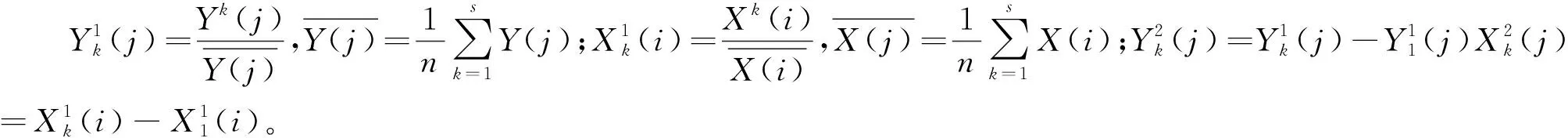

灰色关联度用εji表示,根据定义,计算公式见式(7)。

(7)

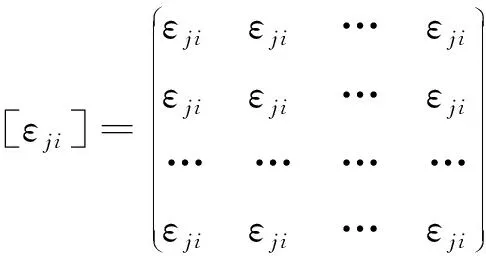

根据灰色绝对关联度的计算结果,得到其矩阵见式(8)。

(8)

根据灰色绝对关联矩阵,确定因素变量对系统特征变量的影响程度,将满足εjm≥εjn(m、n≤s)的因素称为因素Xm优于Xn。

2 掏 槽

2.1 掏槽孔间距

现阶段隧道深孔掏槽爆破技术的问题主要是爆破本身的复杂性,目前还没有形成一套完整、精确、科学确定孔网参数的理论方法及计算公式。所以,在具体设计及施工中,一般都认为它是在一个自由面的条件下实施的,利用炸药在岩体内部爆炸以后产生应力波的反射拉伸和高温高压爆生气体的膨胀作用而使岩石破裂破碎并抛掷。为了降低爆破振动对围岩的损伤、开挖成本,以达到所需的目的,需要从安全、经济、可行性的角度去考虑掏槽炮孔布置和掏槽方式。所以,要想隧道爆破效果好,就必须确保槽腔内岩石充分破碎并被抛掷一定距离。因此,掏槽孔的布置距离和形状须在合理的范围内,第一阶掏孔距即满足式(9)和式(10)。

(9)

Lb≤Dk

(10)

式中:E为掏槽孔间距,m;Dk为破裂区范围,m;Lb为掏槽孔布置范围,m。(如果是圆形布置,则为直径;如果是矩形布置,则转化为当量直径)。矩形当量直径D=2ab/(a+b),其中,a、b为矩形的长、宽,m;D为当量直径,m。

当炸药类型、药量、孔数、毫秒延时时间、爆破工艺等一定的前提下,破裂区的大小主要取决于岩石的岩性。对于波阻抗高的坚固性岩石,破裂区主要由爆炸的动作用形成,即由应力波形成,其大小按式(11)计算。

(11)

式中:r为炮孔半径,mm;St为岩石抗拉强度,MPa;λ为岩石侧压系,λ=μ/(1-μ),μ为岩石泊松比;α为应力波衰减指数,取决于岩石的物理力学性质,一般取值为(2-μ)/(1-μ);pr为炸药爆炸时,作用于炮孔壁上的初始压力,N。

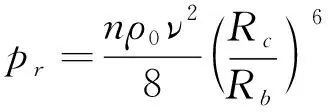

不耦合装药时,计算见式(12)。

(12)

式中:Rc为药卷半径,mm;Rb为炮孔半径,mm;n为爆生气体冲击炮孔孔壁时压力增大的倍数,取n=8~10。

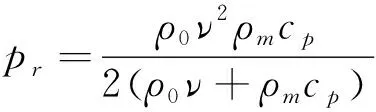

耦合装药时,计算见式(13)。

(13)

式中:ρ0为炸药密度,kg/m3;ν为炸药爆速,m/s;ρm为岩石密度,kg/m3;cp为岩石纵波波速,m/s。

对于低阻抗坚固性低的岩石,装药结构为不耦合装药时,岩石的破碎主要靠爆炸气体的静压力作用,其大小计算见式(14)。

(14)

式中,pc为不耦合装药时爆生气体的静压力,N,计算同式(12)。

2.2 掏槽孔布置

相关理论研究及众多的工程实践表明,掏槽孔的布置形状及位置也影响着爆破效果。当掏槽孔的数量及其他条件一致时,掏槽孔的布置形状关系着掏槽爆破所负担的体积,体积过大会使掏槽效果不佳,进而影响整个爆破过程;体积过小,浪费炸药,岩石抛掷距离远,增加清渣时间等。

现阶段隧道掘进时,掏槽孔的布置形状主要有圆形、正方形、矩形等,位置隧道掌子面中央或偏下位置。经工程实践发现,大断面楔形掏槽爆破时,掏槽孔的位置影响着整个爆破效果。目前,对于掏槽位置的计算,依然还没有形成具体的理论计算公式,根据《爆破设计与施工》[13]中掏槽孔的布置原则与方法,采用楔形掏槽时,掏槽孔位于开挖断面中央或中偏下位置,具体通过试爆确定。经多次试爆发现,本条件下,当掏槽孔位于中偏下时,掏槽效果较优。

2.3 掏槽孔药量

掏槽孔起爆药量与起爆时差是影响隧道爆破振动的关键因素:药量直接关系着振速、炮孔深度和循环进尺等参数;延时时间决定着合成振速的变化,时间合理可以降振,反之则加强[14]。安全起爆药量和延时时间的准确计算对于爆破振动的控制至关重要。为了尽可能地降低爆破振动,减小对围岩的损伤以及达到所需爆破效果,在计算爆破药量时要依据“等能原理”“微分原理”“失稳原理”来选取合理的炸药量。根据掏槽爆破的重要性及要求,槽孔内的炸药爆炸以后要将槽腔内岩石充分破碎并抛掷一定距离。因此,其装药量较其他炮孔要大,且不同地质条件、施工条件和岩石药量下有所变化。其值可根据体积药量计算公式来计算,见式(15)。

(15)

式中:Q为单孔装药量,kg;η为装药系数,即每米炮孔装药长度;lp为炮孔深度,m;q为炸药单耗,kg/m3;依据有关定额参照选择,超定额20%~40%,中硬岩取大值,软弱岩取小值;N为掏槽孔个数。

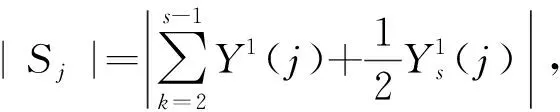

2.4 掏槽延时时间

隧道爆破开挖时,影响爆破振动的核心因素有药量和延时间隔时间。由于掏槽孔的药量比其他孔多20%~40%,尤其是大断面隧道爆破掘进,一般为三级到四级掏槽,一次起爆的掏槽药量更大,产生的爆破振动也更大;此外,爆破施工是在一个自由面的条件下进行的,其夹制作用要比露天土石方爆破大许多,经常出现掏槽失败的现象,不仅增加施工成本,而且还加重了围岩的累积损伤。为此,使用延时控制爆破技术。此项技术的核心在于延时时间,延时时间选择的合理不仅能够降低爆破振动,而且还有助于先响的炮孔为后响的炮孔创造更好更大的自由面,达到充分破碎岩石的效果。尽管隧道中一般采用导爆管雷管标称段位顺序或跳段即可达到毫秒延时间隔的目的,但实际工程中,鉴于其本身延时误差性和相邻段间隔时间较大的限制,采用导爆管雷管延时起爆很难实现较为理想的延时起爆效果。依据HINZEN[15]、BLAIR[16]、陈士海等[17]和龚敏等[14]研究的起爆时差对爆破振速的影响发现,间隔时间并不是越大或越小好,也不是雷管标段所标称的时间或跳段以后的时间为最佳间隔时间。根据以上的研究分析,第二临空面形成的时间在50~65 ms之间。依据精确毫秒延时爆破理论,延时t的下限必须使先响炮孔产生的裂纹充分发展形成新的自由面,延时t的上限须在后响炮孔起爆时,受先响炮孔影响的岩石仍处于受力状态。则延时时间t的计算见式(16)。

t=t1+t2+t3

(16)

式中:t1为应力波从药包中心到临空面,再由临空面到药包中心时间;t2为从裂缝产生到裂缝到达自由面的时间;t3为裂缝扩展的宽度到与形成自由面相应所需时间。

2.5 掏槽孔超深

在隧洞掘进爆破中,为了提高单循环爆破进尺,增加整体炮孔利用率,一般情况下,掏槽孔相对于辅助孔要深一些,根据《爆破设计与施工》中[13]隧道掘进爆破中的相关内容,掏槽孔应比其他炮孔加深0.15 m以上。

3 工程实践

3.1 工程概况

桐梓特长、特大断面隧道是贵州省内兰州至海口高速公路重遵扩容段的标志性控制工程,全长约10 500 m,双向六车道,开挖断面220 m2,设计时速100 km/h。为了加快施工进度,满足后期的运营通风,逃生救灾等要求,桐梓隧道采用了4斜井同时掘进的施工方案。斜井隧道全长1 570 m,开挖轮廓83.15 m2,净高5 m,净宽10.45 m,纵坡8.46%。洞身穿越地层众多,岩性多样,组合复杂,岩性多属Ⅳ级围岩。该隧道爆破施工的难点在于:洞身段围岩岩性较差,节理裂隙较发育,涌水量较大,且属大跨度、长距离、反坡施工且用XE3C三臂凿岩台车钻孔。

3.2 中深孔楔形掏槽影响因素灰色分析

开始2个月,以全断面爆破开挖法掘进,采用常规爆破方案,即周边孔采用常规装药光面爆破以及楔形掏槽方式。 掏槽失败、仰拱爆不出、岩石抛掷远时有发生,且XE3C大型自动化三臂凿岩台车性能难以充分发挥逐渐成为该工程爆破开挖最突出的问题。由于影响掏槽的因素有很多,本文选取了实际工程中经常调整的因素做灰色分析研究,如图1所示。

图1 影响因素Fig.1 Influencing factors

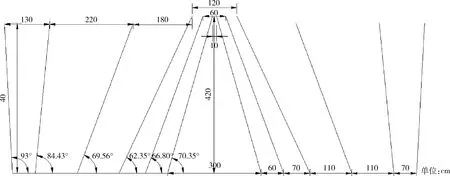

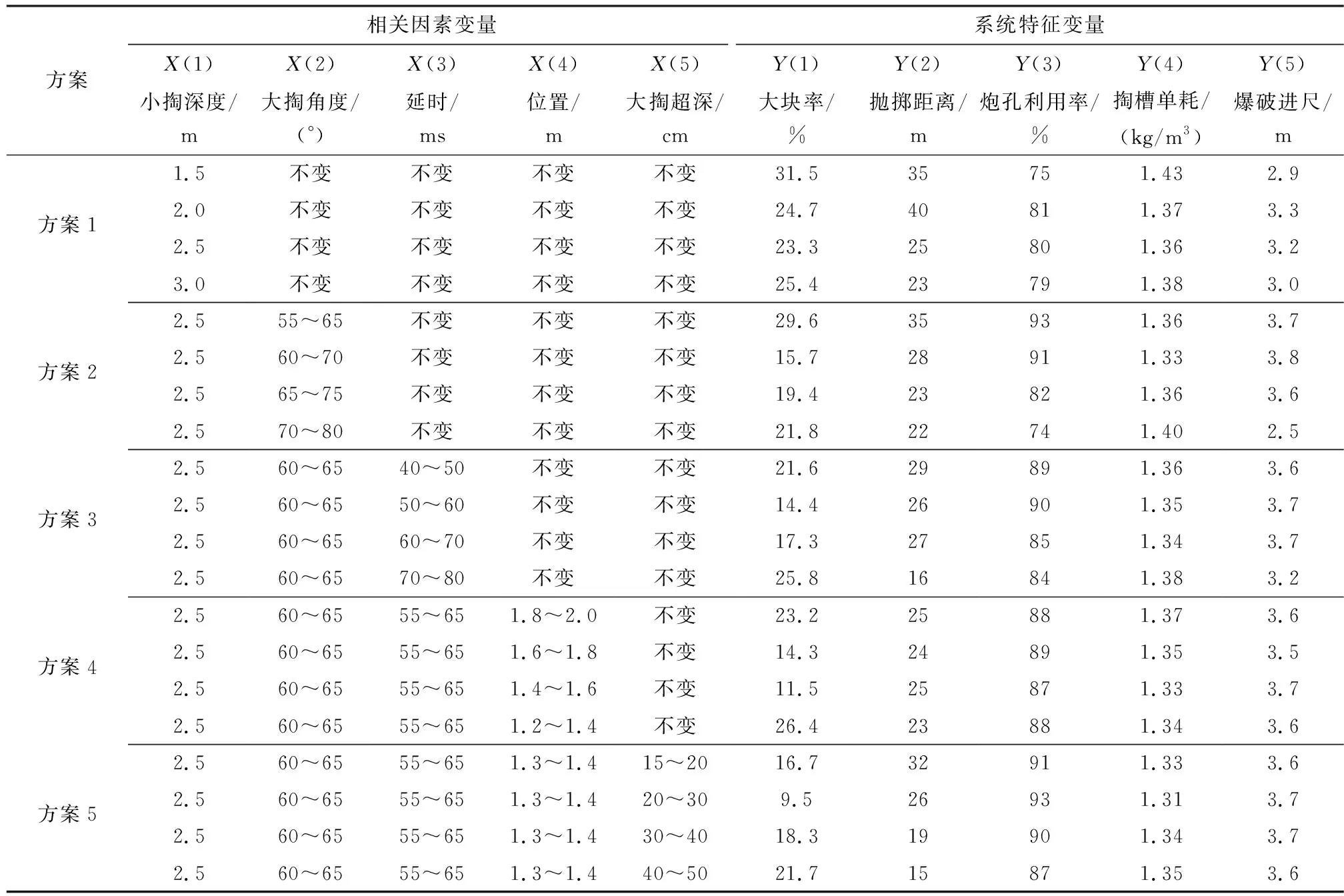

方案1,在原有爆破方案(图2和图3)的基础上,将三级掏槽变为多级掏槽即在三级掏槽的基础上加一排小掏,深度逐渐加深,不改变掏槽总孔数,如图4所示;方案2,在方案1的基础上只改变炮孔角度,使得掏槽角度逐渐增大;方案3,在方案2的基础上只改变延时时间;方案4,在方案3的基础上,只改变离底板最近对应掏槽孔连线中心到底板中心的距离;方案5,在方案4的基础上,只改变大掏孔的超深。除了方案中所列的变化之外,其余所有参数、施工工艺等均与原方案一致。五种方案均在地质、水文、岩性等变化不大的地段实施,其他参数见表1。

表1 原方案爆破参数Table 1 Blasting parameters of original scheme

续表1

图2 原炮孔布置平面图Fig.2 Plane of the original borehole layout

图3 原炮孔布置剖面图Fig.3 Section of the original borehole layout

图4 掏槽布置平面图Fig.4 Cutting layout plane

从便于分析与统计的角度,选取大块率(大块率=最长边大于50 cm块数/最长边大于10 cm块数)、岩石抛掷距离、掏槽孔利用率、掏槽单耗、爆破进尺作为掏槽效果质量评价指标,即系统特征变量,分别用Y(1)、Y(2)、Y(3)、Y(4)、Y(5)表示。五种方案的实践数据见表2。

表2 实践数据Table 2 Practical data

3.3 相关计算及结果分析

根据灰色关联理论的计算过程、实践数据和评价指标,求关联矩阵[εji],然后依据指标权重计算出综合评价矩阵。为了便于计算和消除其他因素的误差,大块率、抛掷距离、炮孔利用率、掏槽单耗、爆破进尺5个质量评价指标取各自的均值,5个影响因素也取均值,灰色关联度计算结果见表3。由表3可知,5个相关因素变量中,关联度大小顺序为小掏深度>大掏倾角>掏槽位置>延时时间>大掏超深,最优因素为小掏槽深度,即影响最大的因素;影响最小的因素为大掏超深。对大块率、抛掷距离、炮孔利用率、掏槽单耗、爆破进尺影响最大的因素依次是掏槽位置、大掏倾角、延时时间、小掏深度、延时时间;影响最小的因素分别是延时时间、掏槽位置、掏槽位置、延时时间、掏槽位置。

表3 灰色关联度Table 3 Grey relevance degree

4 结 论

1) 多级楔形中深孔大掏槽+小掏适用于大断面隧道爆破,尤其是断面面积大于50 m2的隧道开挖;且在此施工条件下,小掏槽深度为大掏槽深度的2/3左右时,爆破效果较好。

2) 大断面中深孔爆破开挖,用XE3C三臂凿岩台车打孔,楔形掏槽时,掏槽超深25~35 cm、掏槽位置距离底板1.3~1.4 m时,楔形掏槽效果最佳。

3) 多级掏槽时,同级掏槽孔齐响,级与级之间掏槽间隔55~65 ms时,掏槽效果最佳。

4) 大断面中深孔爆破,掏槽孔数不变时,多级掏槽的爆破效果最佳。