锰矿选矿试验研究

喻明军

(中冶长天国际工程有限责任公司,湖南 长沙 410205)

世界锰矿资源比较丰富,但分布极不平衡,95%以上的锰矿储量集中在南非、乌克兰、加蓬、澳大利亚、巴西、印度、中国和墨西哥等少数国家,其中南非锰矿储量最多,占世界总储量的42.8%[1-2]。锰矿按其成因类型可划分为4个类型:海相沉积类型锰矿床、沉积变质类型锰矿床、层控铅锌铁锰矿床和风化类型锰矿床[3]。锰矿90%以上用于钢铁行业,高铁、高磷及贫锰的各类锰矿石一般都需进行选矿富集使之达到冶金用锰矿石要求,然后冶炼成锰系铁合金作为脱氧剂、脱硫剂或者合金剂用于炼钢。目前,中国钢产量跃居世界第一,金属锰和锰系合金产量亦连续居世界第一,但国产锰矿石仍难以满足国内市场急剧增长的需求,每年约进口锰矿石达到1 200万t[4-5]。

锰矿石资源由于伴生矿物种类复杂,嵌布粒度细,而且脉石矿物类质同象严重,单体解离困难,导致开发利用难度大,需要采取选矿工艺预先富集。目前,选矿工艺主要包括洗矿[6]、重选[7]、磁选[8]、浮选[9]、浸出[10]和联合工艺[11]等。刘承宪等[12]针对某含铁较高的锰矿石选择磁选工艺与脉石矿物进行分离。在实验中发现,干式磁选对精选品位影响较大,采用湿式弱磁选进行粗选,再对磁选粗精矿进行高梯度强磁选扫选,把目的矿物(铁、锰)分开回收,得到了Fe品位29.22%、回收率91.39%的铁粗精矿,Mn品位11.13%、回收率88.63%的锰粗精矿,所得到的铁和锰综合品位达到了工业生产的要求。本研究针对国外某锰矿开展选矿试验研究,制备符合后续锰矿冶炼工序的原料。

1 试验原料及方法

1.1 试验原料

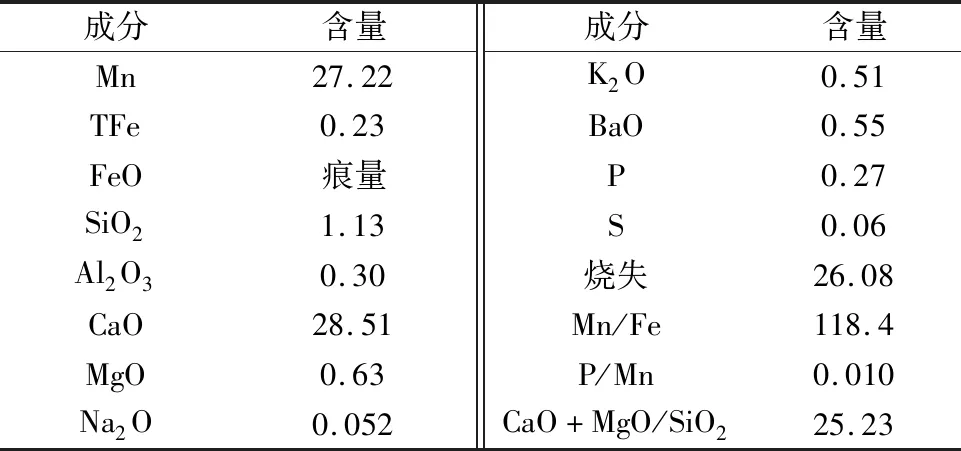

本次试验使用的锰矿多元素化学成分分析结果列于表1,锰矿的化学物相分析结果见表2。

表1 锰矿多元素化学成分分析 %

表2 锰矿的化学物相分析 %

由表1~2可知:矿石中可供选矿回收的主要组分锰的品位为27.96%;矿石含铁很低,但含有一定量的磷,Mn/Fe=118.4,P/Mn=0.010,属低铁高磷锰矿石;矿石中主要脉石组分为CaO,而MgO、SiO2、Al2O3、K2O、Na2O等组分含量甚少。矿石中较高的CaO及烧失量反映出大量碳酸盐矿物的存在;锰主要分布氧化锰矿物中,其分布率达92.14%,仅有少量分布在碳酸盐和硅酸盐中。综合化学成分特点,可以认为样品属低硫低铁高磷的氧化锰矿石。

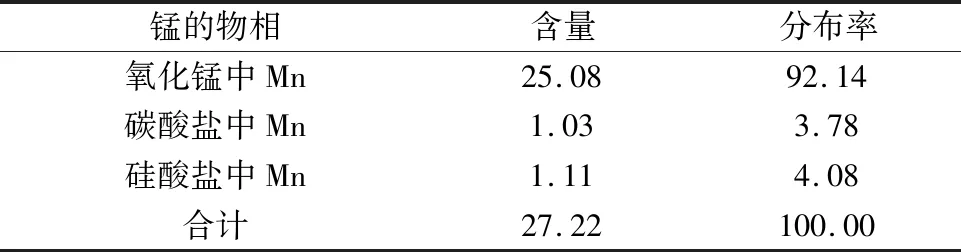

锰矿矿样肉眼下为黑色间杂黄白色。风化较明显,有较多矿石呈松散块状和粉状样,大部分矿块较为松散,敲之易碎裂。矿石中含锰矿物主要为软锰矿,是选矿富集回收锰的主要目的矿物。矿物结晶程度较差,硬度较低,大多呈松散集合体出现。集合体多为松散状,易碎、易泥化。根据矿物特点和对选别的影响,将锰矿物分为两种主要产出形式:①密集集合体,为软锰矿的主要产出形式,锰矿物呈较密集的集合体状态出现,其中含脉石很少,集合体较为松软,光面上常有条痕,并有硬度差别,表现出凹凸不平现象;②细粒分散状,软锰矿呈较细小颗粒和分散状态浸染嵌布在以碳酸盐为主的脉石中,或与泥质物交生呈云雾状分布,与脉石嵌布较为紧密,矿物粒度细小,一般在0.01~0.1 mm之间。这类锰矿物是选矿中难以解离回收的部分。以上两种形式的锰矿物大致比例为90∶10,矿样中锰矿物主要以密集集合体形式存。锰矿矿相分析见图1。

(a) 较纯净的单体团块状软锰矿集合体(p);(b) 多孔状软锰矿(p)集合体;(c) 胶状软锰矿(p)集合体;(d) 多孔状、生物碎屑状软锰矿(p)

1.2 试验方法

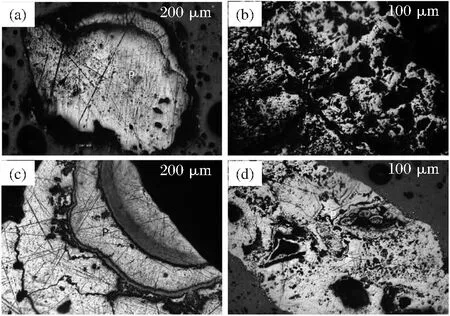

常用的锰矿选矿方法分为机械选矿法(包括洗矿、筛分、重选、强磁选、浮选)和特殊选矿法(包括火法富集、化学选矿法)。洗矿、筛分历来被各个锰选厂所重视,几乎所有的锰选厂都设有洗矿作业,并由一次洗矿发展成二次洗矿甚至三次洗矿。根据工艺矿物学研究结果,本次选矿试验方案确定为洗矿—破碎—分级磁选原则的工艺流程。原矿样品制备流程见图2,将粗粒级样品破碎至15 mm以下进行试验。

图2 试样制备流程

2 结果与讨论

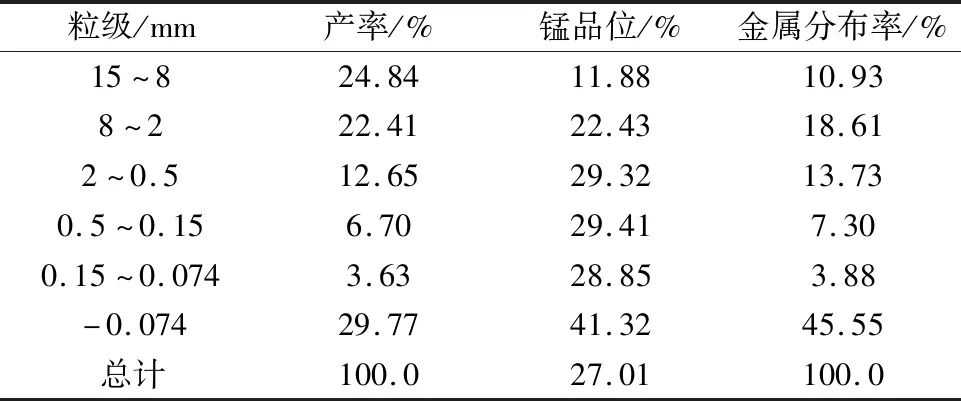

原矿破碎至15 mm后粒度筛析结果如表3所示。

表3 原矿破碎后(-15 mm)粒度筛析结果

由表3可知:不同粒级对应的锰矿品位差异较大,15~8 mm的锰品位只有11.88%,而-0.074 mm的锰品位则高达41.32%。

2.1 15~8 mm粗粒级磁选试验研究

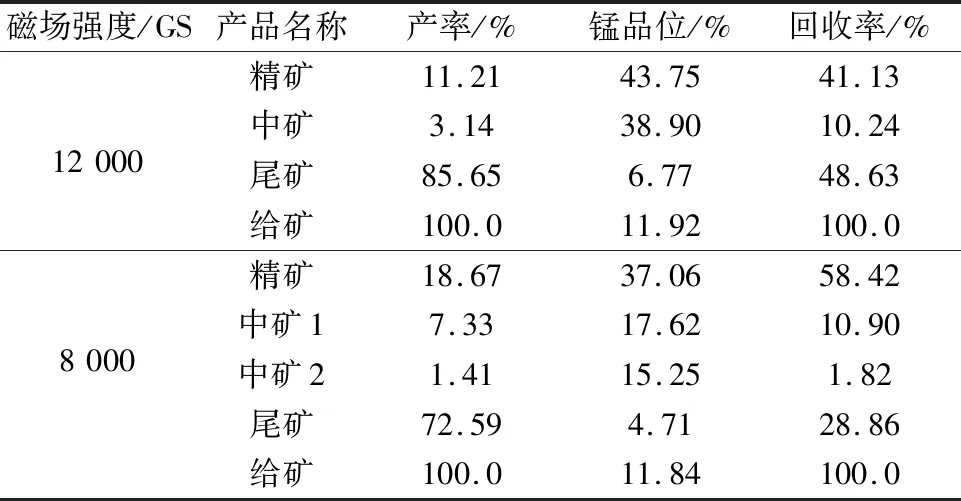

15~8 mm粗粒级选用常规的辊带式强磁机干选,试验结果见表4。

由表4可知:①抛尾效果较好,尾矿产率72.59%时,尾矿品位仅4.71%;产率85.65%时,品位也只有6.77%;②精矿富集明显,精矿产率11.21%时,精矿品位可达43.75%;产率18.67%时,品位仍有37.06%;③ 通过磁选可从11.92%品

表4 15~8 mm粗粒级试验结果

位的原矿获得42.69%品位精矿,说明矿石可选性良好,但因原矿品位太低,回收率不高。

2.2 8~0.5 mm中粒级磁选试验

8~0.5 mm中粒级可采用干式磁选(设备配置简单)也可以采用湿式磁选(精矿品位高),但在生产实践中因受原矿水分的影响一般采用湿式磁选(干式磁选时需干燥矿石)。本研究开展两种机型(辊带强磁机和辊筒强磁机)及两种入选方式(分级入选和混合入选)的试验,结果如表5所示。

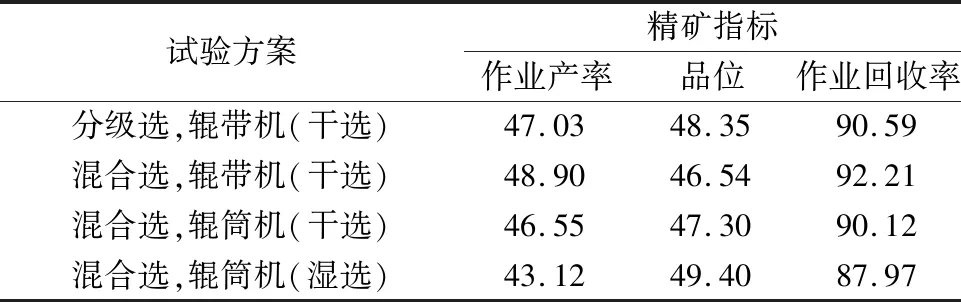

表5 4种试验方案精矿指标对比 %

由表5可知:辊带机因分选场强较高(磁场强度1.2 T),故精矿产率和回收率稍高,但辊带机不能实现湿式磁选;分级入选和混合入选指标相差不大,宜采用混合入选,简化流程;辊筒机湿式磁选指标稍低;单从分选指标来看,选用辊带机混合干选为好,但从生产实际情况出发,应选用辊筒机混合湿选。

2.3 -0.5 mm细粒级磁选试验

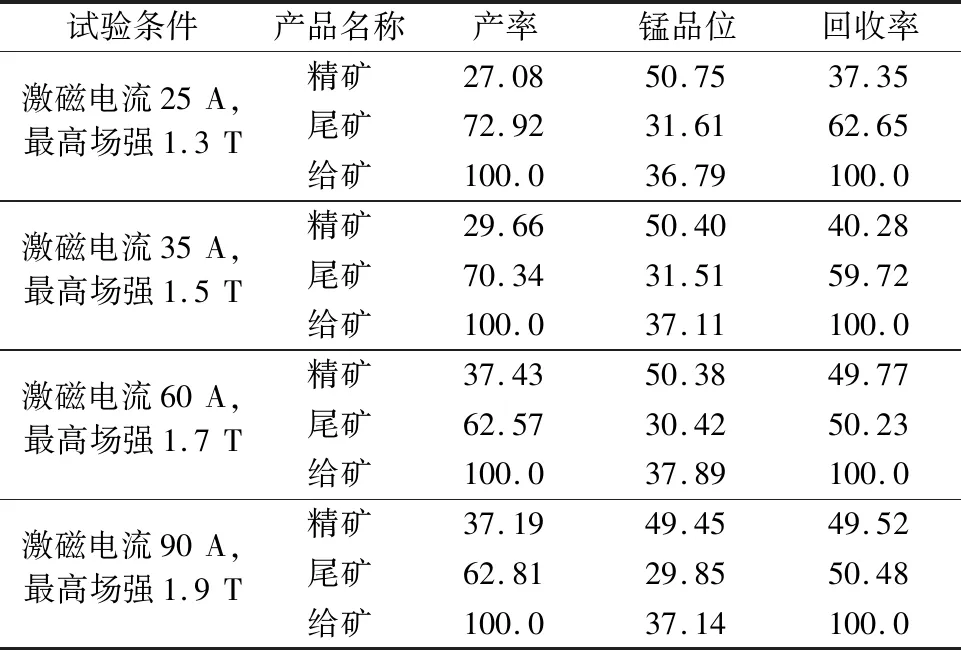

-0.5 mm细粒级选用平环式三盘细粒强磁机(要求入选粒度小于1 mm)进行分选。该机型从上到下3个磁选盘的工作场强依次增强,实际是为3次连续磁选过程。上盘场强较弱(0.2~0.3 T)主要是为去除给矿中强磁性矿物,下盘最高场强可达1.9~2.0 T(磁板间隙0.8 mm时)。不同激磁电流(场强)条件下磁选试验结果见表6。

表6 -0.5 mm粒级强磁试验结果 %

由表6可知:通过不同场强连续磁选,精矿品位可达49.45%~50.38%,比较理想。但尽管最高场强已达1.9 T,尾矿品位仍偏高,还有29.85%,说明有部分锰矿没有得到很好的回收,回收率不高;不同场强时所得精矿品位相近(49%~50%),但回收率差别较大(37%~49%),根据试验结果选择磁选场强1.7 T左右。

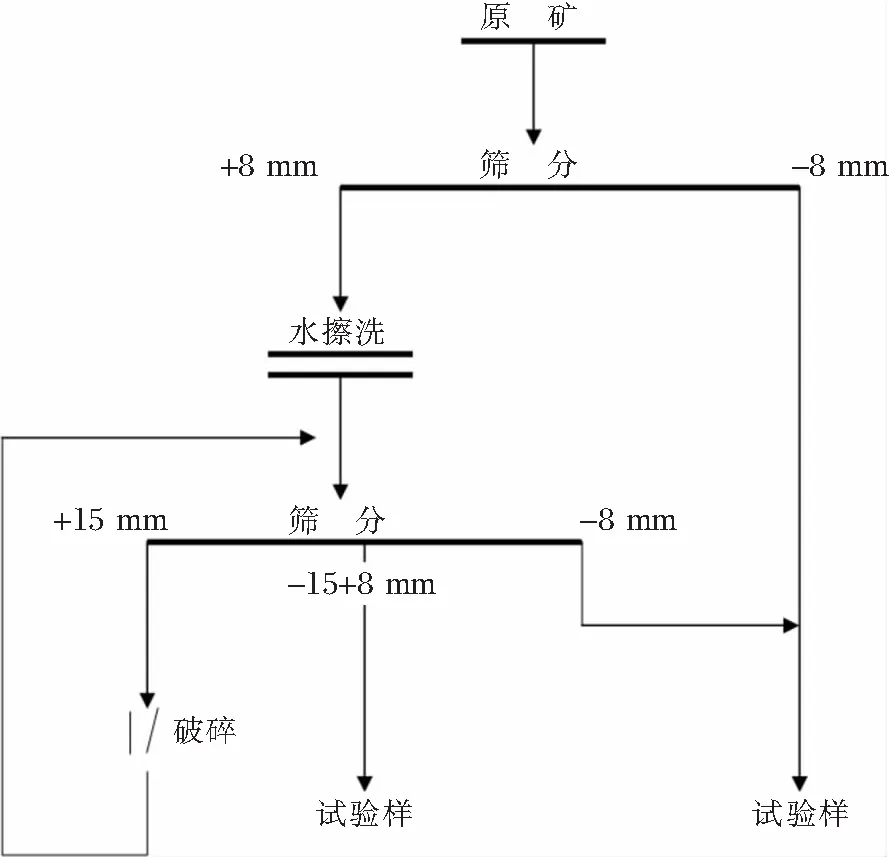

2.4 全流程选矿试验

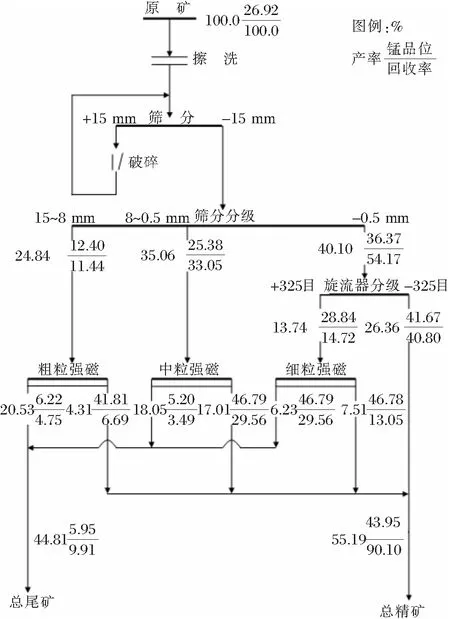

根据上述条件试验结果,开展全流程选矿试验,其结果如图3所示。

图3 全流程选矿试验结果

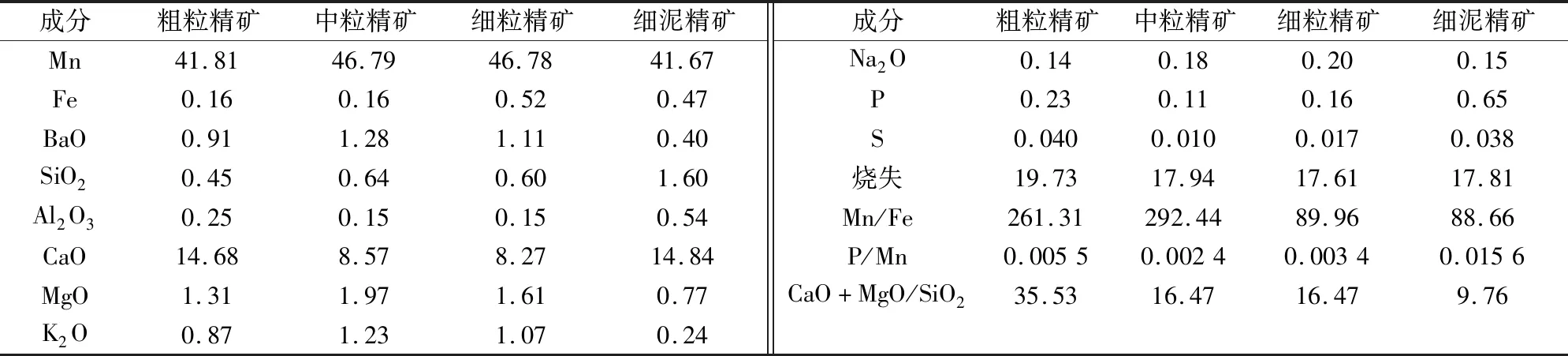

获得的各精矿产品多元素分析见表7。

表7 各精矿产品多元素分析结果 %

结果表明:①中粒级、细粒级精矿品位较高(可大于46%),通过磁选可以去除原矿中的部分磷,精矿P/Mn可达到或接近低磷(小于0.003)标准;②粗粒级精矿品位稍低(42%左右),入选的原矿品位过低(12%左右)影响了精矿品位的提高,精矿P/Mn已达标准的上限(0.005),而通过提高入选品位或适当减少精矿产率较容易将精矿品位提高到43%以上;③细泥精矿由于未经选别锰品位只有41.67%,精矿P/Mn较高,达0.0156;④所有精矿产品铁含量均很低,为低铁锰精矿。

3 结 论

1)锰矿样品中可供选矿回收的主要成分锰的品位为27.96%,矿石含铁很低,但含有一定量的磷。主要脉石成分为CaO,而MgO、SiO2、Al2O3、K2O、Na2O等含量甚少。锰主要分布氧化锰矿物中,其分布率达92.14%,仅有少量分布在碳酸盐和硅酸盐中。综合化学成分特点,可以认为样品属低硫低铁高磷的氧化锰矿石。

2)不同粒级锰矿选矿试验结果表明:中粒级、细粒级精矿品位较高(大于46%),通过磁选可以去除原矿中的部分磷;粗粒级精矿品位稍低(42%左右);细泥精矿由于未经选别锰品位只有41.67%;所有精矿产品铁含量均很低,为低铁锰精矿。