锰矿选矿精矿烧结试验研究

赵 强

(1. 中冶长天国际工程有限责任公司,湖南 长沙 410205; 2. 烟气多污染物协同治理及资源化湖南省重点实验室,湖南 长沙 410205)

世界锰矿资源比较丰富,但分布极不平衡,95%以上的锰矿储量集中在南非、乌克兰、加蓬、澳大利亚、巴西、印度、中国和墨西哥等少数国家,其中南非锰矿储量最多,占世界总储量的42.8%[1-2]。锰矿按其成因类型可划分为4个类型:海相沉积类型锰矿床、沉积变质类型锰矿床、层控铅锌铁锰矿床和风化类型锰矿床[3]。锰矿90%以上用于钢铁行业,高铁、高磷及贫锰的各类锰矿石一般都需进行选矿富集使之达到冶金用锰矿石要求,然后冶炼成锰系铁合金作为脱氧剂、脱硫剂或者合金剂用于炼钢。目前,中国钢产量跃居世界第一,金属锰和锰系合金产量亦连续居世界第一,但国产锰矿石仍难以满足国内市场急剧增长的需求,每年约进口锰矿石达到1 200万t[4-5]。

锰矿石的加工主要分为火法冶炼和湿法冶炼两大工艺。火法冶炼包括锰铁冶炼、碳素锰铁冶炼、中低碳锰铁冶炼、硅锰合金冶炼及金属锰冶炼。冶炼的锰系铁合金种类和牌号不同,对锰矿石的锰含量、Mn/Fe、P/Mn的要求不同[6-8]。湿法冶炼一般是根据锰矿石的化学成分和矿物性质,通过湿法浸出等冶炼加工方法将锰提炼成硫酸锰结晶和电解金属锰或其他锰产品。硫酸锰是一种用途十分广泛的无机化工原料,广泛应用于化工医药、饲料、电子工业等行业,并可作为进一步深加工成MnCO3、Mn3O4、电解金属锰,生产工艺成熟,辅以适当的提取和除杂工艺,就能获得相应的合格产品[9-11]。本研究拟针对国外某锰矿选矿精矿开展烧结试验研究,论证低品位锰矿富集后的产品制备锰系产品的可行性。

1 试验原料及方法

1.1 试验原料

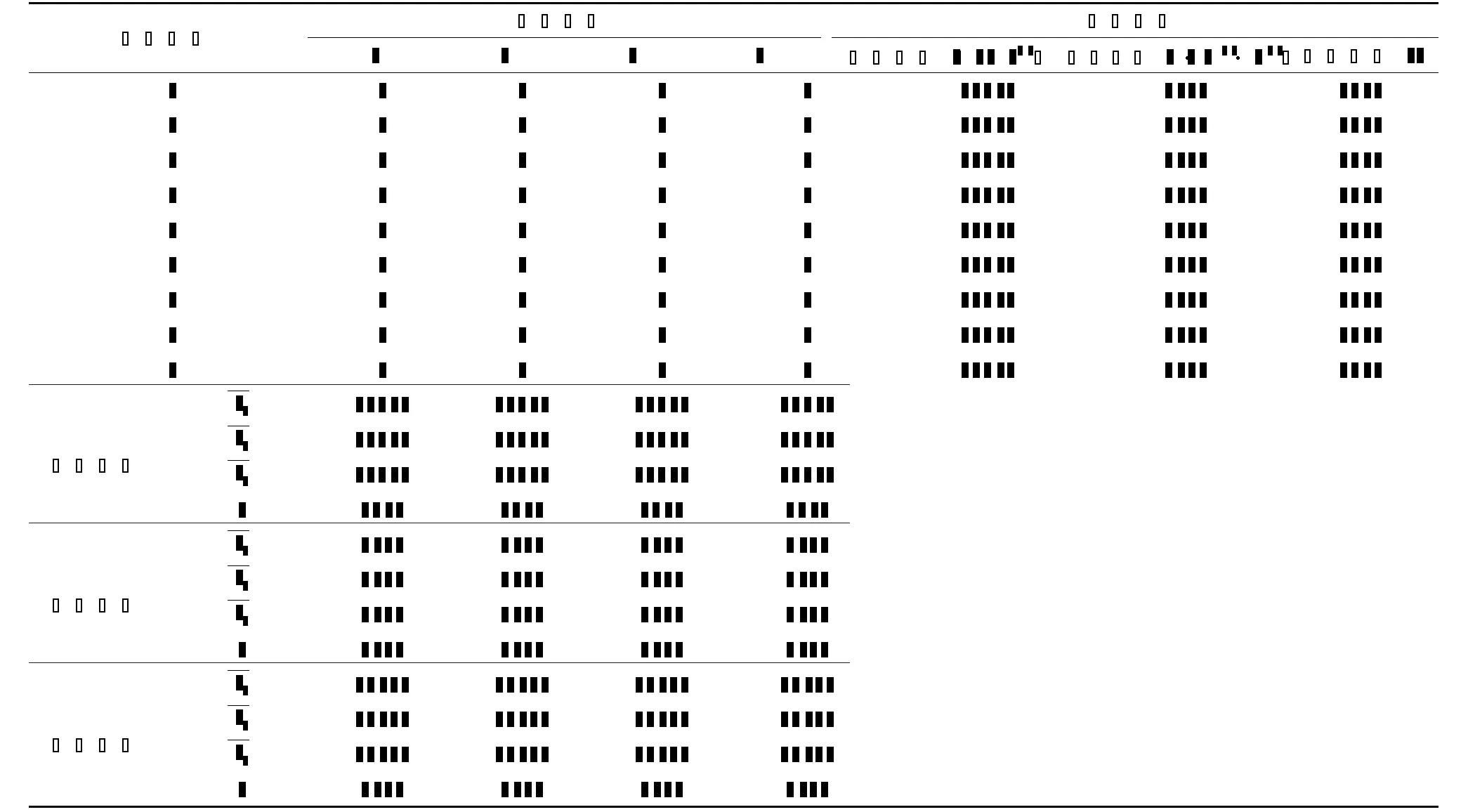

本次烧结试验使用的锰矿选矿精矿1种,熔剂1种,焦粉1种。锰矿选矿精矿的化学成分、粒度组成分析分别如表1~2所示。

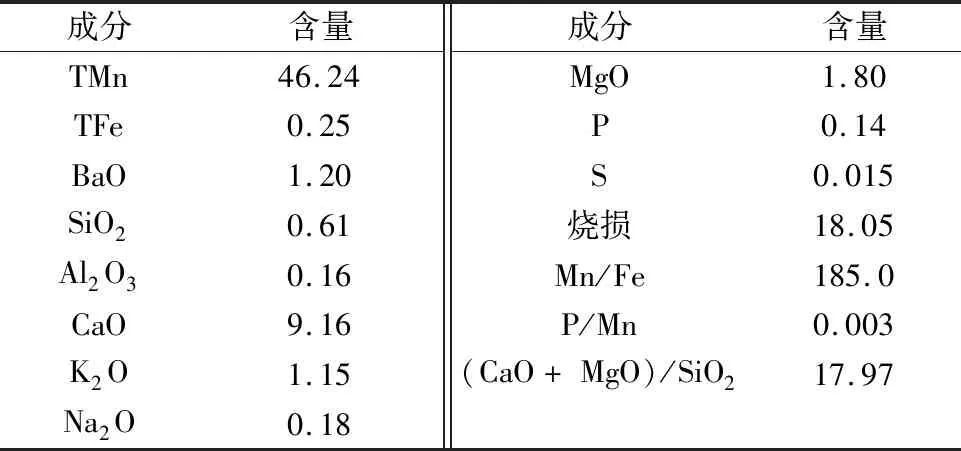

表1 锰矿选矿精矿的化学分析 %

表2 锰矿选矿精矿的粒度组成

由表1~2分析结果可知:锰矿选矿精矿的锰品位较高(达到46.24%),有害元素P、S含量较低,扣除烧损后锰品位可提高至56.42%,且Mn/Fe、P/Mn、(CaO+MgO)/SiO2均符合锰矿烧结的要求,是一种良好的锰矿烧结原料;锰矿选矿精矿粒级适中,粗细粒度含量基本呈正态分布,可有效保证烧结料层的透气性,符合锰矿烧结原料的粒度要求。

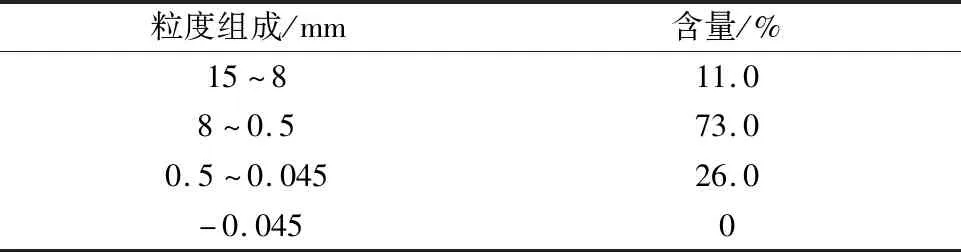

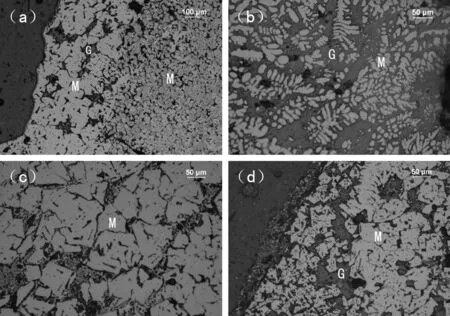

锰矿选矿精矿肉眼下为黑色间杂黄白色,风化较明显,多呈松散块状和粉状样,大部分较为松散,敲之易碎裂。锰矿物呈较密集的集合体状态出现,脉石含量少。锰矿物集合体较为松软,光面上常有条痕,并有硬度差别,表现出凹凸不平现象。扫描电镜面分析表明,松散状的锰矿物集合体中含锰均较富,钙硅等脉石含量很少(见图1)。这类锰矿物集合体形态变化较大,主要有团块状、多孔状、胶状、环带状等形态,此外有生物碎屑状。集合体粒度差别悬殊,粗粒者可达10 mm以上,细粒者在0.1 mm以下。这种形式的锰矿物较为集中,部分锰矿物集合体中分布有细小方解石及泥质物。

(a)背散射电子像;(b)Mn面扫描;(c)Ca面扫描;(d)Si面扫描

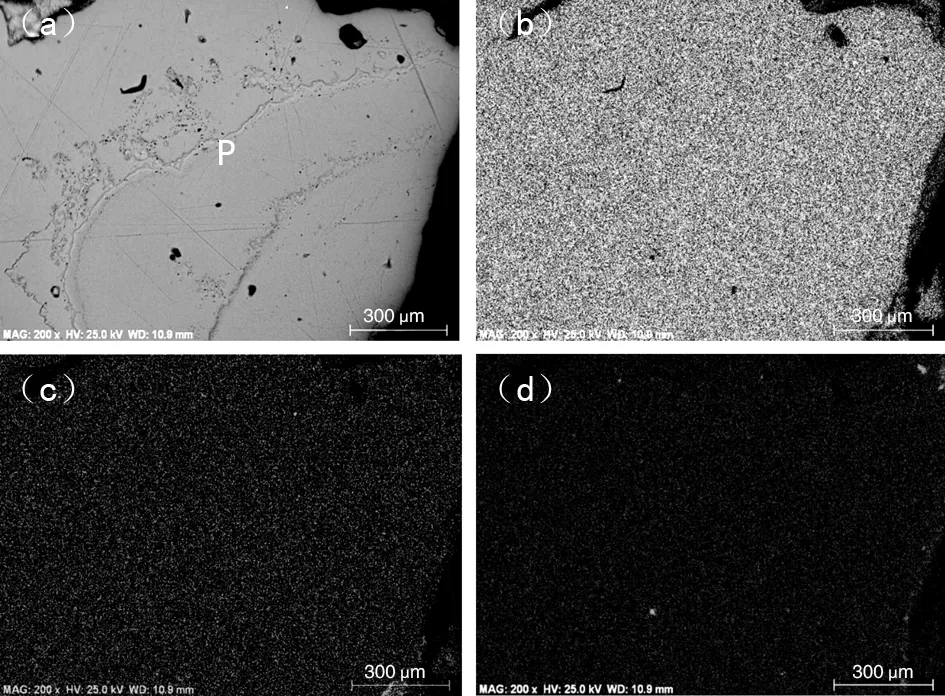

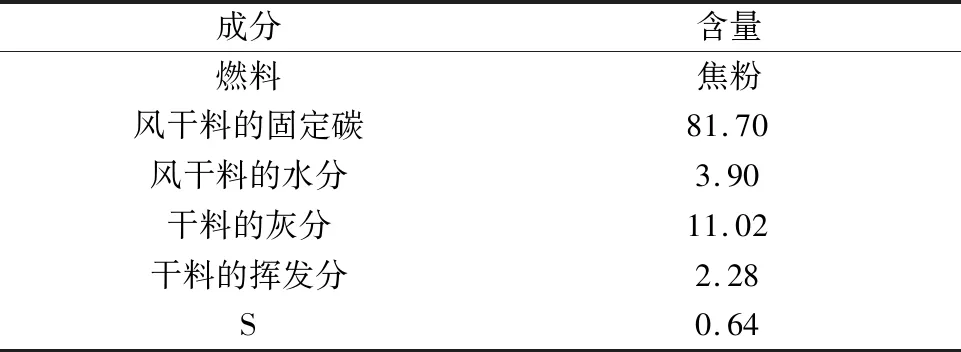

熔剂采用蛇纹石,其化学成分检测结果如表3所示,焦粉工业分析结果如表4所示。熔剂中MgO +CaO的含量为40.18%,是一种合格的烧结用熔剂;焦粉的固定碳含量为81.70%,质量良好,是一种良好的烧结用燃料。

表3 熔剂的化学成分分析 %

表4 燃料的工业分析 %

1.2 试验方法

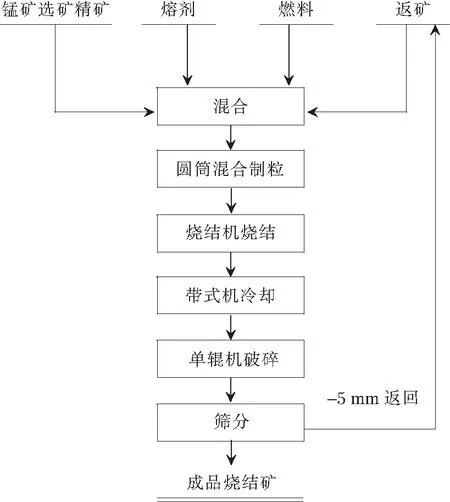

试验工艺流程如图2所示,锰矿选矿精矿与熔剂、燃料按一定配比经配料、混合处理后,在Φ=150 mm烧结杯上进行布料、点火、烧结及冷却,粉状物料经高温加热,在不完全熔化的条件下烧结成块,所需热能由配入烧结料内的焦粉与通入过剩的空气经燃烧提供,物料经过液相粘结后形成烧结成品矿。

图2 试验工艺流程

2 结果与讨论

2.1 烧结杯工艺优化试验研究

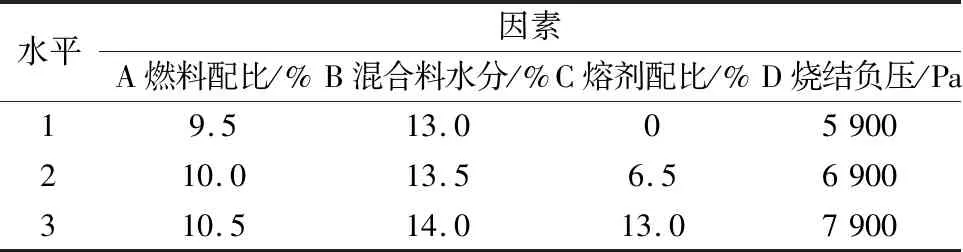

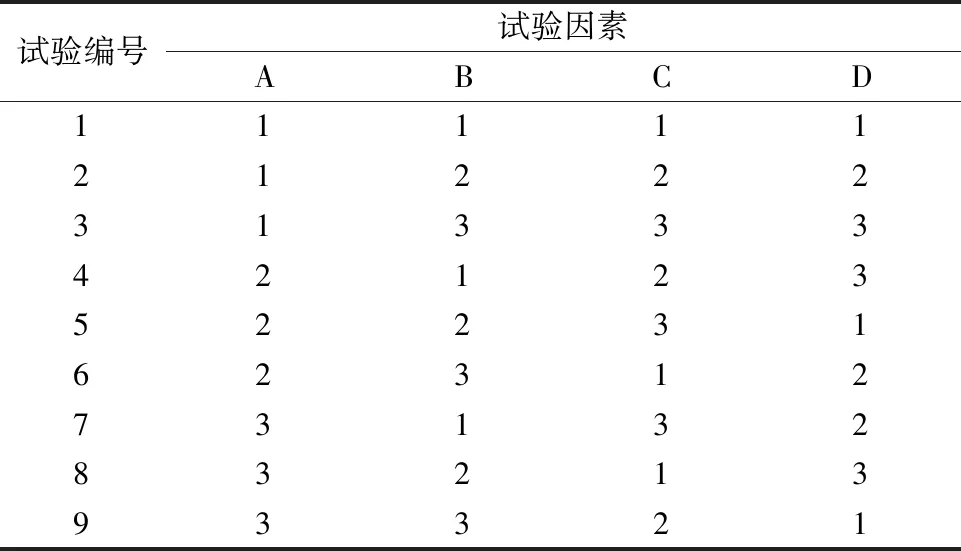

烧结杯工艺优化试验目的是对影响烧结技术经济指标的主要因素,即燃料配比、混合料水分、熔剂配比和烧结负压进行优化。试验过程中固定混合制粒时间4 min,返矿配比26%,铺底料粒度为10~16 mm,用量1.0 kg,压料深度20 mm,点火温度为1 100 ℃,点火时间为2 min,在烧结杯中冷却,冷却负压4 900 Pa。在此条件下进行改变燃料配比、混合料水分、熔剂配比和烧结负压的烧结试验。按正交表L9(34)进行试验设计,其因素水平选择见表5,实验安排如表6。按表6安排进行烧结试验,对条件试验结果的综合分析见表7。

表5 试验因素水平表

表6 正交试验安排表

表7 烧结正交试验结果分析表

表7烧结正交试验结果表明:影响烧结矿转鼓强度因素的主次顺序是DBAC,最优因素水平组合为D1B3A2C2,其中6号试验烧结矿转鼓强度最高,为62.3%;影响利用系数因素的主次顺序是CBAD,最优因素水平组合为C3B2=3A1D1,其中3号试验利用系数最高,为1.20 t/m2·h;影响固体燃耗的因素主次顺序是BCDA,最优因素水平组合为B2C3D2A3,其中2号试验固体燃耗最低,为162.3 kg/t。

2.2 综合条件试验研究

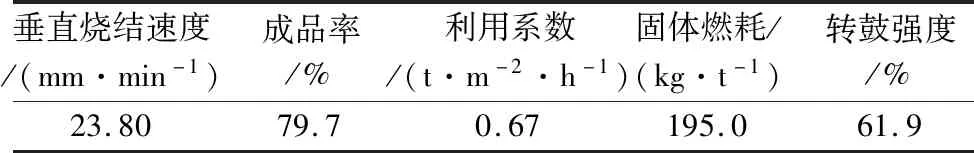

烧结成品矿的主要评价指标为转鼓强度,因此选定6号试验开展综合条件试验研究,其最优因素水平组合为D1B3A2C2,即燃料配比10.0%、混合料水分14.0%、熔剂配比6.5%、烧结负压5 900 Pa。综合条件试验结果如表8所示。

表8 综合条件烧结试验结果

由表8可知:上述试验结果与正交试验结果较为吻合,较好地验证了正交试验的可靠性。

2.3 成品烧结矿的理化性能分析

针对6号试验获得的成品烧结矿开展理化性能分析,包括化学成分分析、矿相分析以及高温冶金性能分析。

2.3.1 化学成分分析

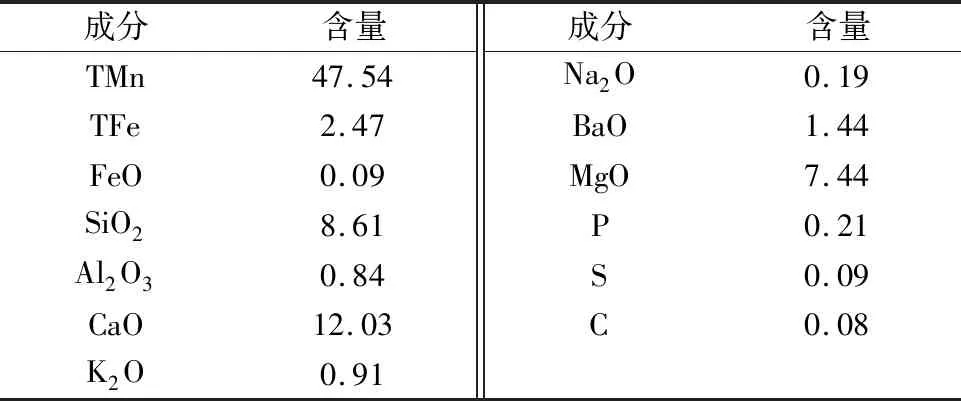

成品烧结矿的化学成分如表9所示。

表9 成品烧结矿的化学成分 %

由表9可知:烧结矿具有较好的化学成分,全锰品位47.54%,FeO含量0.09%,MgO含量为7.44%,二元碱度2.26,与生产企业要求基本一致,能满足冶炼的要求。

2.3.2 矿相分析

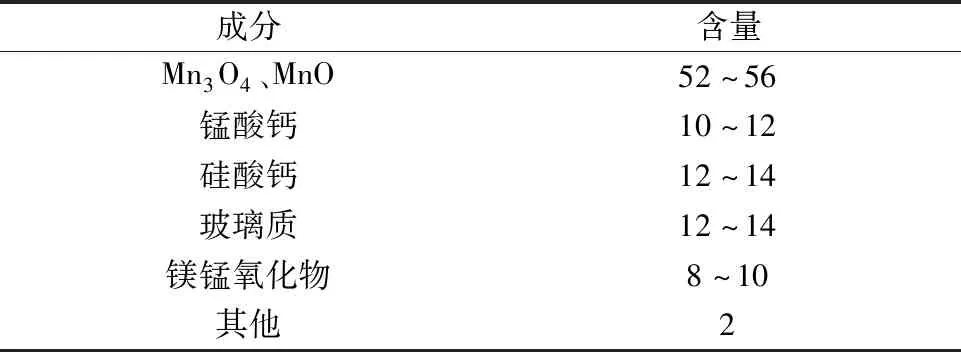

由显微镜鉴定分析表明,该烧结成品矿中主要矿物为含锰矿物,大部分为Mn3O4(黑锰矿)和MnO(方锰矿),并有不同成分的过渡种类。其他矿物有锰酸钙、硅酸钙、玻璃质。由于配加了蛇纹石,生成有镁锰氧化物(或锰酸镁)并有较多的硅酸钙和玻璃质。表10为烧结成品矿中主要矿物的含量。

表10 烧结成品矿的主要矿物的含量 %

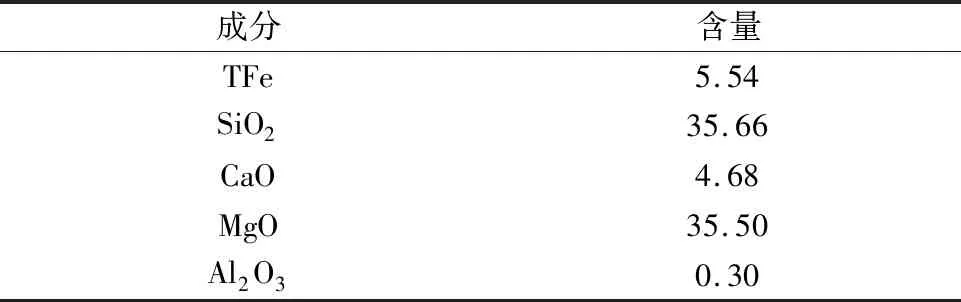

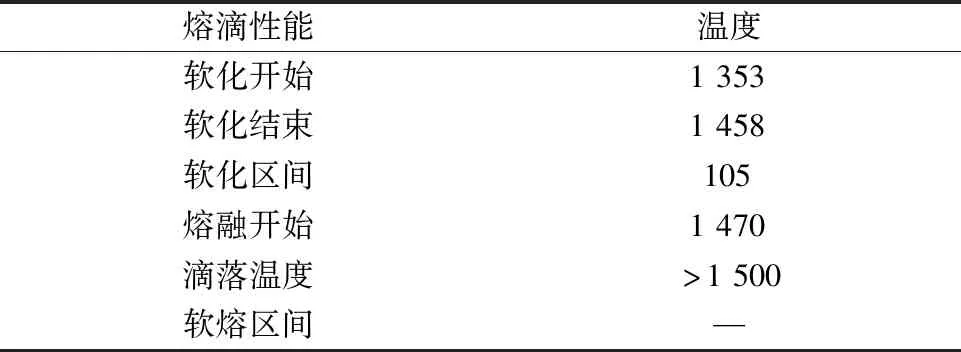

图3为样品的结构构造特征分析。

由图3可知:样品中气孔极为发育,均呈多孔状构造,除烧结矿格架间的粗大孔洞外,物料中还有众多细小空隙和裂隙。样品中锰矿物结构有粒状、片状、雏晶状结构,富含大量从液相冷却结晶形成的雏晶,由于加入了蛇纹石,氧化锰中多含有一定量的镁,还形成了一定含量的锰酸镁,硅酸钙等盐矿物和玻璃质含量较高,多以无定形状紧密分布在氧化锰颗粒间,胶结特点明显。

(a)氧化锰(M)在烧结块边缘结晶较粗,中部较细;(b)含锰硅酸钙(G)胶结雏晶状氧化锰(M);(c)较粗粒的雏晶氧化锰(M),其间充填网状氧化锰和硅酸钙(灰色);(d)粒状/雏晶状氧化锰(M)间充填硅酸盐/玻璃质(G)类胶结物

2.3.3 高温冶金性能分析

成品烧结矿的熔滴性能分析如表11所示。

表11 试验烧结矿样熔滴性能 ℃

如表11所示:该成品烧结矿软化温度高,软化区间窄,融、滴落温度高,高温软熔性能较好,符合后续冶炼工序的需要。

3 结 论

1)试验所用锰矿选矿精矿的锰品位较高(达到46.24%),有害元素P、S含量较低,扣除烧损后锰品位可提高至56.42%,且Mn/Fe、P/Mn、(CaO+ MgO)/SiO2均符合锰矿烧结的要求,是一种良好的锰矿烧结原料。锰矿选矿精矿粒级适中,粗细粒度含量基本呈正态分布,可有效保证烧结料层的透气性,符合锰矿烧结原料的粒度要求。

2)锰矿选矿精矿烧结正交试验结果表明:在燃料配比10.0%、混合料水分14.0%、熔剂配比6.5%、烧结负压5 900 Pa的条件下,获得的烧结矿成品率79.7%,利用系数0.64 t/(m2·h),固体燃耗193.9 kg/t,转鼓强度62.3%,高温冶金性能良好,符合后续冶炼工序的要求。