平硐勘探绿色施工技术

杨 鸣,谢玉萍,龙 三,刘浩杰,张冯豆,程斯一,姚 邹,文国军

(1.长江岩土工程总公司(武汉),湖北 武汉 430000;2.中国地质大学(武汉) 机械与电子信息学院,湖北 武汉 430074;3.湖北省智能地质装备工程技术研究中心,湖北 武汉 430074)

1 引言

在勘察工作中,为查明重要建筑物的工程地质条件或特殊地质问题,获取详实准确的地质参数,需要在现场进行原位测试和试验。通常采取平硐勘探技术来揭示地质情况,而有的平硐距离居民区较近,势必会对周围区域的生态环境产生不同程度的影响。

平硐掘进对环境的影响主要表现在以下几个方面:①平硐洞口平台的平整,对洞口附近的地表破坏严重[1];②平硐的掘进伴随着大量的碎渣和灰尘,无法及时排渣和降尘会对施工的进程和周围的生态环境甚至是施工人员的健康产生不利影响;③施工过程中产生的噪声,会影响周围区域的人群的正常生活;④人力成本效率问题,有的平硐掘进平面面积较大,巷道长达几百米,施工的空间区域比较大,这样以来较低的施工效率会对周围环境产生持续的破坏,导致生态无法及时进行修复,制约着生态环境的绿色可持续发展。

如何尽可能地减小或消除对施工区域居民生活和生态环境的影响,是实现绿色、可持续发展的核心。因此,探索平硐勘探绿色施工技术有助于促进工程地质勘察行业的生态发展。本文将从常见的平硐掘进技术出发,基于非爆破施工方法介绍了绿色化施工的实施方案以及对钻孔设备的需求,为施工提供一定的参考。

2 平硐掘进技术

2.1 钻爆法施工技术

传统的平硐勘探采取钻爆技术,即先通过钻孔机械在工作面钻出一定数量的钻眼,之后在钻眼中根据工况和要破碎的岩石的多少来布置炸药的药量,起爆引起岩石破碎达到破岩效果。这种掘进方式在处理较大断面平硐时具有一定优势的,能够一次性达到大面积破岩的效果。在平硐钻爆法施工中出现水磨钻技术,主要由水磨钻机、水磨钻筒和专用水泵3个部分组成,一般先在周边先钻出设计直径大小的圆,然后在孔中心打一个炮眼,在炮眼中放入炸药引爆,每钻一定深度依此循环。同时这种施工方式也有一定的缺陷,首先钻爆法需要爆破材料,随着办理爆破相关手续的时间越来越长,严重影响勘探工期;其次,钻爆法施工会引起隧道围岩和邻近建筑物结构发生爆破振动,发出爆破噪音[2],有的平硐距民房较近,会对周边的居民造成较大影响;同时在爆破过程会产生碎石和岩渣,在平硐空间内可能会威胁到施工人员的健康和安全;并且每进行一次爆破这些飞石和岩渣需要及时除去,隔一段时间才能进行下一段爆破操作,影响了钻孔、出碴和支护工作的效率。

总的来说,钻爆法虽然在一定的工况条件下具有优势且发展较为成熟,但依然存在效率低、费用高、噪声大、粉尘较多、地层岩性适应性较差等问题,不符合现代“生态发展”的理念。

2.2 非爆破施工技术

近年来,非爆破施工方法逐渐进入人们视野,但仍存在不小技术难度,由于非爆破施工摒弃了炸药爆破的破岩方式,相比于传统的钻爆法来说,在绿色化施工方面拥有无法比拟的优势,如图1所示。但国内的应用还并不是很多,不论是设备、工艺和材料都在不断的发展完善中。非爆破施工方法主要有悬臂掘进机法、水磨钻钻孔结合静力爆破剂方法、钻孔劈裂法等[3~5]。

图1 平硐勘探施工技术现状

悬臂式掘进机法是铣挖法的最主要的方式。悬臂式掘进机是一种部分断面掘进机;工作时,能够切割任意形状的平硐断面,机械化程度较高,集开挖、装碴和自动行走于一身;这种掘进方式对复杂地质适应性强,操作灵活,可以适用于土层、卵石混合土的等中软岩隧道开挖。盾构技术可以一次成洞,施工速度较快,对作业人员的操作技能要求较高,适用于在隧洞洞线较长、埋深较大的情形。钻孔—劈裂法施工:施工方法是先用钻孔机钻孔再用液压劈裂棒将岩石劈裂,然后再用挖掘机、自卸车将石块运出。主要施工分为以下几个阶段[6]:

①施工前的准备,对作业人员进行安全技术交底工作,根据围岩级别及水文地质情况,确定支护参数及开挖方法,并结合现场人员、机械配置情况制定施工方案;②根据平硐截面、长度和岩石特性确定孔径、孔深和相邻孔之间的间距,用以保证临空面质量,利用钻臂沿平硐周边轮廓线施做咬合孔临空面;③自下向上水平施工做劈裂孔,层高和劈裂孔距依据岩石硬度及劈裂效果可适当调整,相邻孔间距40 cm,孔径4.2 cm,为方便施工劈裂孔可一次钻进2~4 m,满足4~8个劈裂循环作业;④使用劈裂棒进行劈裂,根据工况同时安装多根劈裂棒,劈裂顺序为自下而上;⑤将裂开的岩石从断面剥离,运出平硐外;⑥操作工作臂移至下一个孔位处钻进,进行下阶段循环钻进。具体施工效果需要对不同临空面和孔间距进行试验。

钻孔劈裂技术在工程领域是一种新的施工方法,具有诸多优点,施工后的平硐周边整齐、平滑,克服了爆破施工造成表面凹凸不平的缺点[7~9];钻孔设备及液压劈裂机工作时,产生震动微小、冲击力小、噪音低、粉尘飞屑极少,不会产生有毒气体和其它有害废弃物,对周围环境无影响,施工作业环境明显改善,同时保护生态环境。

3 勘探平硐绿色施工方案

以勘探平硐非爆破工艺掘进技术的研究为例:一般勘探平硐的掘进断面为2000 mm×2000 mm,平硐总长为300 m,要求钻孔的范围能覆盖到距离地面150~2000 mm。根据工程的施工工况和要求,勘探平硐施工属于小直径隧洞开挖,非爆破施工方案更能满足平硐勘探绿色环保的要求。选择合适的非爆破隧洞开挖方法,对保证施工质量、加快进度、降低费用、满足工程安全要求具有重要意义。

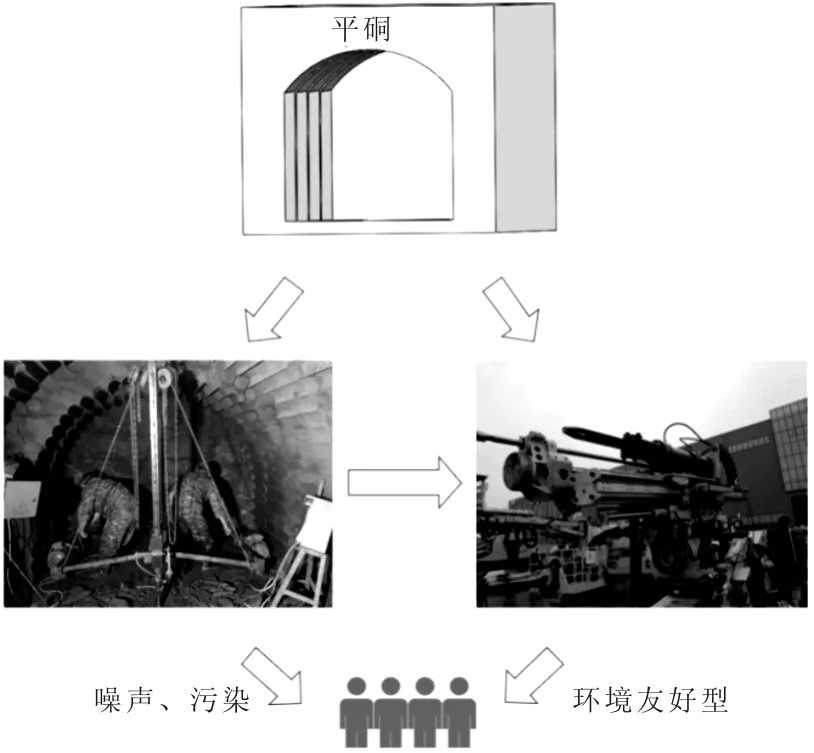

考虑施工要求、环境、人力成本以及效率等情况。为达到减少工人劳动量、降噪、绿色施工以及增强掘进岩层适应性的目标,对现有小尺寸平硐施工技术进行创新改进,采用“平硐有限空间内能灵活使用的小尺寸水平成孔钻机钻孔+液压劈裂+周边断面轮廓修整”的施工方案。与此对应的钻机装备应主要满足以下要求:①能够根据孔的设计,能够精确地实现一定范围内的掘进平面钻孔;②能够有效进行排渣和降尘;③钻机设备集钻孔-劈裂功能于一身,有时候需要液压破碎锤进行二次破碎,即要求设备具有多功能性和较强的适应性,便于安装(拆除)劈裂棒、集成液压劈裂与凿岩系统、集料输料装置实现装渣功能等;④需要克服其钻孔工作量较大,费用较高的缺陷;⑤钻机底盘尺寸能预留排渣空间。采用分段打锥形截面的施工方法以保证掘进平面的尺寸,张角保证尽可能小,减小劈裂后的工作量,如图2所示,实际劈裂后孔洞尺寸大于2 m。

图2 隧道孔截面施工形状

对于勘探平硐来说,钻机设备需要综合考虑钻进工艺、功能以及结构设计制造可行性的问题,本着实用、小型、高效和性价合理的原则来进行设计。由于此勘探平硐断面较小、可采用钻架动力头式结构,用油缸实现钻头给进;利用凿岩机实现钻孔的功能,相比于气动凿岩机体积大、能量消耗高、噪音大的特点,液压凿岩机动力消耗少,能量利用率高;凿岩速度高,冲击功、扭矩和推进力大,钎子转速高、作业条件好,且液压凿岩机没有排气噪声和无油雾造成的大气污染,改善了作业环境,更加符合绿色化施工的理念。动力机组采用电动,液压驱动,岩石断面钻好孔之后采用多根液压劈裂棒同时进行劈裂。

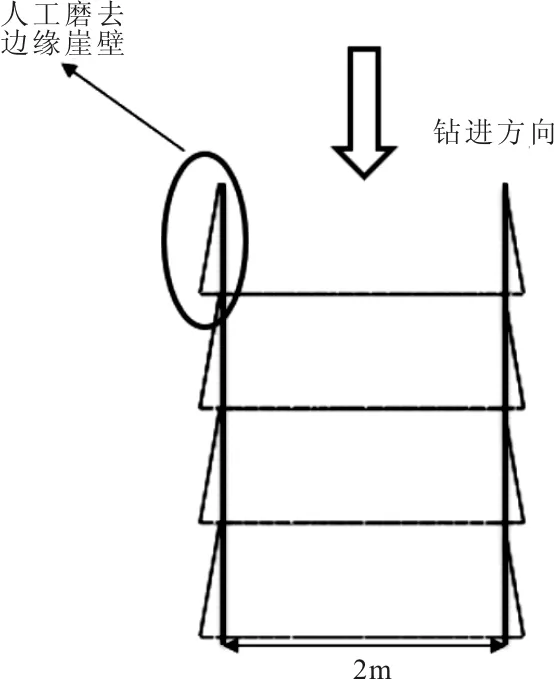

为满足绿色化施工的要求,除了从钻机设备本身的动力源出发,尽可能减少对周围环境的污染。从施工流程出发,基于钻孔-劈裂的施工方案的工艺流程如图3所示,首先进行施工准备,包括设备和材料,根据现场人员、机械配置情况制定施工方案和参数,确保施工安全;确定施工的断面,根据平硐整体掘进的断面及掏槽的大小进行孔数量和孔间距的布局设计;第一段孔开挖:利用凿岩钻机在事先设计好的轮廓打断面的轮廓孔,并掏槽,然后调整钻头位置在断面中间处水平方向连续钻进取芯,形成连续槽道临空面,将岩心与周围岩体分开,利用多根劈裂棒同时劈裂岩体,由2~3人清除劈裂的岩体;第二段孔开挖:在断面底部用平硐钻机钻1°角的斜孔,孔径89 mm,一次钻进约800 mm,然后掏心孔形成临空面,用钻机由下至上钻垂直劈裂孔,接着使用劈裂棒劈裂岩体,人工使用水磨钻对周边轮廓进行修整,将岩渣运出后,进入下一循环掘进。值得注意的是,在每次循环后,应根据施工效果及时分析总结,修整相关的参数,提高掘进的效率。

图3 施工工艺流程

4 结语

随着各类工程机械自动化程度越来越高,大大节省了人力成本,平硐勘探作为一种地质勘察的重要手段,促使着相关装备向更加自动化、绿色化的方向发展,本文总结了常见平硐勘探技术及其优缺点,结合工程项目小尺寸掘进断面的平硐提出钻孔-劈裂的解决方案,相比于现有的爆破水磨钻勘探技术,此方案在噪声、环境生态方面均作出较大的改善。方案施工关键在于平硐钻机的设计,未来的平硐勘探钻机装备将朝着高度自动化、高效破岩能力、多功能集成化、便携性等方向发展。