油溶性原油破乳剂的实践应用

杨晓拂,张 帆,李芳芳

(唐山冀油瑞丰化工有限公司,河北唐山 063200)

1 关于原油破乳剂

1.1 原油破乳剂的破乳原理

通常情况下,能源行业的主流意见是认为原油中所含有的胶质、沥青质在表面活性上表现较强,同时也往往具有相当程度的协同乳化能力,因此这两种物质能够在油水界面形成界面膜,同时界面膜还具有一定强度,能够有效防止液滴聚集,从而使开采出的原油能够在很大程度上保持乳液状态。除此之外,如果开采出的原油中含有固体颗粒物(黏土、岩层石屑等),这部分质量较小的固体颗粒物会附着在油水界面,从而使得胶质以及沥青质能够形成高强度吸附层,进一步阻止液面张力的作用,使液滴的聚集面临更大困难。在此情况下,如果原油被注水,则很容易造成乳化现象的出现。

受这种情况影响,原油破乳剂被开发出来以解决原油乳化问题,其作用机理在于破乳剂相比乳状液成膜物质,表面活性更强,因此能够更早一步吸附在油水界面,使得原本的成膜物质被顶替或被置换。也就是说,原油破乳剂会在油水界面产生顶替作用,并将包括胶质或沥青质在内的天然成膜物质顶替出来,同时形成的膜稳定性更低,造成原油乳化液的稳定性下降,为破乳工作创造便利条件。

1.2 原油破乳剂的特点

(1)原油破乳剂具有较强的表面活性。这是出于破乳剂的工作机理进行的设计,破乳剂本身必须保证其表面活性高于天然乳化剂的表面活性才能够破坏原油表面的膜,如果表面活性较低,则破乳剂无法先天然乳化剂一步在原油表面形成膜,也就失去了原有的意义。

(2)原油破乳剂要具有较强的湿润性。湿润性是原油破乳剂实现其功能的另一项重要特点,强湿润性能使破乳剂的扩散更为简单,同时也便于破乳剂渗透进原油内固体粒子(沥青质粒子或胶质粒子等)的保护层,从而促使破乳剂能够附着在固体粒子表面。附着之后,固体粒子的表面性能及湿润性能均会发生改变,致使其形成的界面膜强度持续下降并最终产生破裂,实现油水分离。

(3)原油破乳剂应具备强大的絮凝能力。絮凝能力的主要作用是吸附原油中原有的乳化液滴,保证破乳剂在吸附到乳化液上之后能促使乳化液滴之间产生物理碰撞并分离,从而造成界面膜的进一步破裂。

(4)原油破乳剂应具备较强的凝聚效果。强大的凝聚效果能促使原油界面膜在破裂之后产生的水滴与原有的水滴尽快聚集,大量水滴的聚集会加重水滴的质量,当水滴的质量达到一定程度之后就会产生下沉,从而使油水分离的速度加快。

2 油溶性原油破乳剂的设计原则

1)在多级脱盐过程中,油溶性原油破乳剂能够多次发挥作用,使得这种原油破乳剂拥有较高的利用效率及应用价值,而且多次发挥作用的特性也使得其用量能够得到有效控制。此外,油溶性原油破乳剂相比水溶性原油破乳剂的一大显著特点是其溶于油,因此不会随着原油中水分的脱出而被排出,同时也避免了原油破乳剂造成水体二次污染的问题。

2)要重视油溶性原油破乳剂的元素应用。以N、P、S 为例,这些元素会在加工过程中对加工装置造成伤害,因此破乳剂研制过程中最好不要加入这几种元素,此外原油脱水的速度与水质有一定关系,脱水快则脱出的水水质往往较差,脱水慢的情况下原油脱出的水质较清,因此可综合两者特点进行设计,设计出使原油脱水又快又好的油溶性原油破乳剂。

3)针对某些性质会产生变化的原油,对油溶性原油破乳剂的设计应使其具有一定程度的适应性。

4)以绿色环保的溶剂作为稀释剂,响应绿色生产的号召,最大限度减轻对环境造成的负担及对工作人员健康造成的威胁。

3 油溶性原油破乳剂的实践应用

3.1 油溶性原油破乳剂在实验室中的表现

3.1.1 对原油性质的简单分析

对于油田而言,不同区域的原油性质不同。以辽河油田为例,依靠装置进行加工的辽河管输油多为重质原油,而掺炼的海输原油尽管种类较为复杂,但整体上依然属于质地较轻的原油。通过查阅不同原油性质的对比数据,可以发现,混合原油在密度、水分、黏度、炭残余量及含盐量上均有所下降,如表1所示。

3.1.2 破乳剂在不同原油中脱盐脱水效果的差异

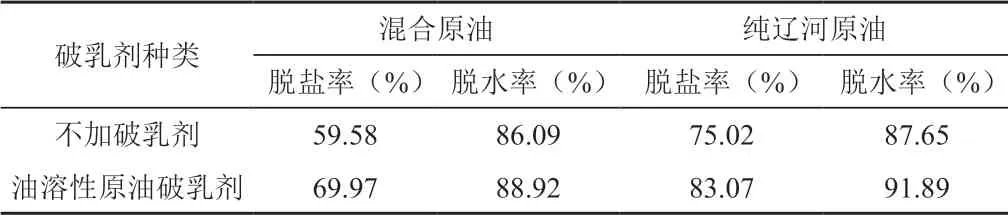

破乳剂在脱盐脱水效果上的差异,能够以相对直观的方式体现破乳剂实际应用效果。在原料油的选择上,本文分别选择了纯辽河原油与混合原油,并设定好相应的脱盐温度(130℃)、电场强度(880V/cm)与注水量(4.5%),两种原油各加入8×10-6的破乳剂,在7 000r/min 的搅拌强度下,对比破乳剂在两种原油中的应用情况,对比结果如表2所示。

表1 原油性质对比

表2 破乳剂在不同原油中脱盐脱水效果的差异

对照表2中数据可发现,在不加入破乳剂的情况下,混合原油与纯辽河原油的脱盐率相对较低,其中纯辽河原油的脱盐率稍高,两者的脱水率并无太大差异;而在加入油溶性原油破乳剂之后,混合原油与纯辽河原油的脱盐率均出现较大增长,脱水率也有所上升,这说明油溶性原油破乳剂对原油脱水脱盐工作能够产生一定程度的影响,其中在脱盐率上的影响更加显著。

3.1.3 破乳剂不同用量产生效果的差异

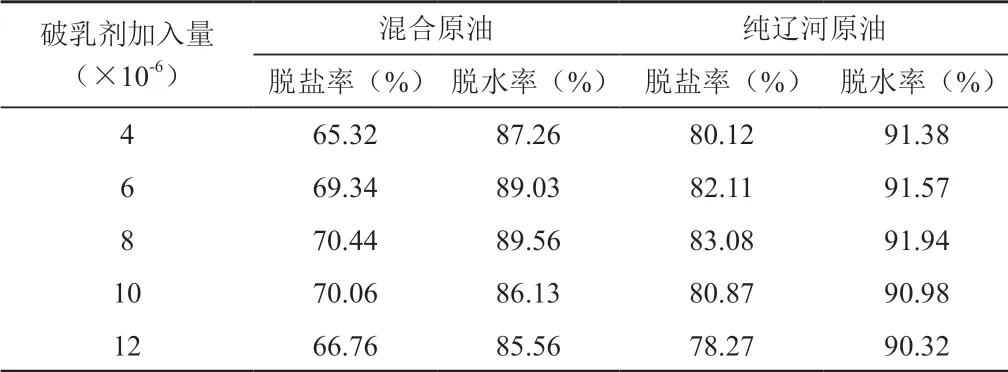

通常情况下,破乳剂的用量取决于原油中乳化膜的数量,而原油乳化膜含量无法直接检测,因而只能通过实验才能确定破乳剂的用量。在原油数量恒定、其他条件相同的情况下,通过对两种原油中加入不同数量的破乳剂,发现其影响效果,如表3所示。

表3 破乳剂不同加入量的区别

从表3 可以看出,不同剂量破乳剂的影响下,(6~8)×10-6的破乳剂产生了脱盐脱水效果最佳。由此可知原油脱盐率及脱水率并不与破乳剂数量呈正比例关系。

3.2 油溶性原油破乳剂的实践应用

结合当前的实际情况来看,我国绝大多数生产年限较久的油田目前均处于含水量高、采出量高及采油速度快的生产状态下,受这种生产状态影响,原油企业为使原油产量趋于稳定,采用了多种采油工艺及新兴的采油技术手段,以使采油量在稳定的同时实现增产。这些措施、工艺及技术手段的应用确实使得采油量更加稳定,为企业的发展产生了一定积极作用,但其造成的后果就是采出油在性质上出现较大变化,同时也使得采出油的油水分离工作处理难度大幅上升。在这种情况下,拥有高效、节能、环保等优势性能的油溶性原油破乳剂的研发与应用就获得了相应的发展空间。

通过我国原油能源业界近年来的生产情况来看,多数原油企业在使用油溶性原油破乳剂时将研究重点方向集中在非离子的聚氧乙烯及聚氧丙烯的嵌段聚合物上,还有另外一种方向是将重点研发内容放在对传统破乳剂的本质进行改造上。这些研究在取得相应进展的同时,也在实践应用中获得了一定的成效。其原理在于借助多种表面活性剂并进行混合,使之产生一定的协同效应,由此制造出的油溶性原油破乳剂能够广泛运用于多种不同比例原油的油水分离工作。除此之外,相关研究人员在通过大量研究实验工作之后,开始尝试在破乳剂中添加进一些有机添加剂,这些添加剂的加入在保证油溶性原油破乳剂原有的功能不受影响的基础下,使油溶性原油破乳剂还具备了防蜡的功能,并可在一定程度上降低原油中某些物质的黏性。通过这些情况可以看出,油溶性原油破乳剂受实际需求的影响,在实践过程中逐渐向着多元复配破乳剂的研究方向发展,而拥有这种特性的破乳剂已经在经过大量实践之后证明其拥有强大的性能,能够有效强化油水分离作用,使开采原油的油水分离工作获得了强大可靠的技术支持,并为原油企业创造了更多的经济效益。通过对当前社会发展方向进行深入调查分析,油溶性原油破乳剂在实践过程中会逐渐向以下方向发展:

(1)使重质油的比例不断上升。由于原油的密度取决于其化学组成,而重质油的油水分离操作具有较高的技术要求,因此会大量运用到油溶性原油破乳剂。

(2)广泛运用于海洋石油开采工作。海洋石油的储量远大于陆地石油储量,因此未来的原油开采将会以海洋为主要开采方向。

4 结语

针对我国原油能源业界面临的开采原油乳液分离难的情况,应强化对油溶性原油破乳剂的研发与调整工作,以使原油油水分离工作更高效进行,同时还要重视对资源及成本的掌控及生产过程的绿色化,以使油溶性原油破乳剂充分发挥其效果,提升我国石油资源开采率,推动我国社会建设及现代化的发展。