甲烷直接制甲醇反应体系的研究进展

米 乐,黄 伟,2,左志军*

(1.太原理工大学 煤科学与技术教育部和山西省重点实验室,山西 太原 030024;2.太原理工大学 山西太原理工煤转化技术工程有限公司,山西 太原 030024)

世界天然气储量丰富,但许多天然气资源远离市场,开发利用运输成本高,同时全球油气开采每年产生大量的火炬气,此外生物燃气的发展带来了越来越多的甲烷资源,如何合理和高效地利用这些丰富或闲置、废弃的甲烷资源意义重大,将甲烷转化为液体燃料或基础化学品已成为目前的研究热点。

甲醇是甲烷的理想转化产物,其具有广泛用途。甲醇是一种清洁燃料,可用于制备甲醇汽油,使汽油燃烧更充分并减少有害气体的排放[1];甲醇还是一种基本有机原料,可用于合成甲醛、二甲醚、乙烯、丙烯等化工产品。

在传统工业中,甲烷需要通过两步法转化为甲醇,即甲烷先通过蒸汽重整生成合成气,然后再进一步转化成甲醇。蒸汽重整通常在高温(约800℃)下进行,会造成资源浪费并需要昂贵的设备维护成本[2]。开发出高效的甲烷直接转化成甲醇的技术,可显著节省装置投资和生产成本。

将甲烷直接氧化成甲醇主要有两个难点。首先是甲烷的C-H键难以活化。甲烷具有完美对称的四面体结构,C-H键的解离能为440 kJ/mol,其活化需要苛刻的条件。其次,甲醇容易被深度氧化。甲醇分子具有极性结构,C-H键的解离能约为393 kJ/mol,低于甲烷C-H键解离能,在反应条件下极易被深度氧化为二氧化碳[3],即:

针对上述难点,研究人员探究了不同的反应体系,目前甲烷直接氧化制甲醇的方法主要有气相均相氧化、液相均相催化氧化、气固多相催化氧化、液固多相催化氧化、生物酶催化氧化、光催化氧化和电化学催化氧化等。本文对不同反应体系中甲烷直接氧化制甲醇的最新研究进展进行了综述,并对不同反应体系的优势以及存在的问题进行了总结,以期为甲烷直接氧化制甲醇的研究提供参考。

1 气相均相氧化

甲烷气相均相氧化法通常以氧气 (或空气)为氧化剂,在350~500℃下进行[4]。由于在反应过程中没有加入催化剂,因此反应效果与反应温度、反应压力、反应器的材质等因素密切相关。

Holmen[5]通过实验得出反应的最佳条件,当温度为450~500℃,压力为3.0~6.0 MPa时,甲烷转化率为5%~10%,甲醇选择性为30%~40%。

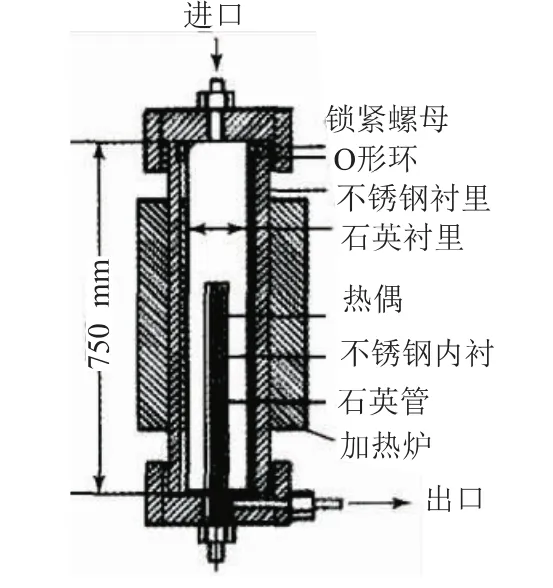

由于金属表面的器壁效应,反应生成的甲醇容易被深度氧化从而影响产物的选择性,针对这一问题,一些研究人员尝试使用不同的管壁材料进行反应。Arutyunov等[6]分别使用以不锈钢和石英为管壁材料的反应器进行了相关研究,发现当O2体积分数大于5%时石英管壁材料的反应器具有更高的甲醇产率和选择性。Zhang等[7]设计了一种基于石英衬里和不锈钢衬里的新型管式反应器,该反应器通过使用锁紧螺母和O型环来密封内衬石英管,以避免气体与不锈钢内衬接触,如图1所示。使用该反应器在5.0 MPa、430~470℃下甲烷的转化率为13%,甲醇的选择性为65%。

图1 反应器简图[7]

有学者尝试在反应过程中加入气体引发剂以促进甲烷的氧化。Teng等[8]发现在CH4-O2体系中加入低浓度的NOx(0.35%~0.55%)会显著增加甲烷转化率,提高甲醇选择性。Fujimoto[9]报道少量的碳氢化合物,如乙烷可以降低甲烷的转化温度,增加甲醇的选择性和产率。

上世纪俄罗斯曾采用气相非催化均相氧化法技术建设了一套10 kt/a规模的工业示范装置,但其技术并没有大的突破。进入本世纪后,美国的Gas Technologies公司商业化了一种新工艺,技术和经济性得到提升,适用于利用小规模的各种气源[10]。

2 均匀液相和液固多相催化氧化

在均匀液相或使用固体催化剂的液固多相催化氧化法中,适宜的反应介质可与甲烷反应,形成稳定的甲基中间体,避免产物深度氧化。因此,甲烷液相催化氧化法的关键问题是引入适当的反应介质和与之相对应的催化剂,以及采用适当的氧化剂。目前研究的反应介质主要有:强酸介质以及乙酸和杂多酸混合介质。研究的氧化剂有发烟硫酸、氧气和过氧化氢等。

2.1 强酸介质

甲烷的液相催化氧化用到的强酸介质主要有浓硫酸、发烟硫酸和三氟乙酸水溶液三类。

Periana等[11]最早在100%硫酸中以HgSO4为催化剂,液相催化氧化甲烷生成硫酸单甲酯,再经水解得到甲醇。反应在180℃、4.0 MPa下进行,甲烷的转化率为50%,甲醇选择性为85%,可能的反应机理如图2所示。

图2 浓硫酸体系中CH4氧化的反应机理[11]

尹国川等[12]在100%浓硫酸体系中对比了不同无机盐对甲烷液相催化氧化制甲醇的催化效果。在Cr(SO4)3、CdSO4、Ce(SO4)2、MnSO4、FeSO4、VOSO4、SnCl4和HgSO4中只有HgSO4为催化剂时有硫酸单甲酯产生,甲烷转化率为37.3%,产物选择性高于80.0%。

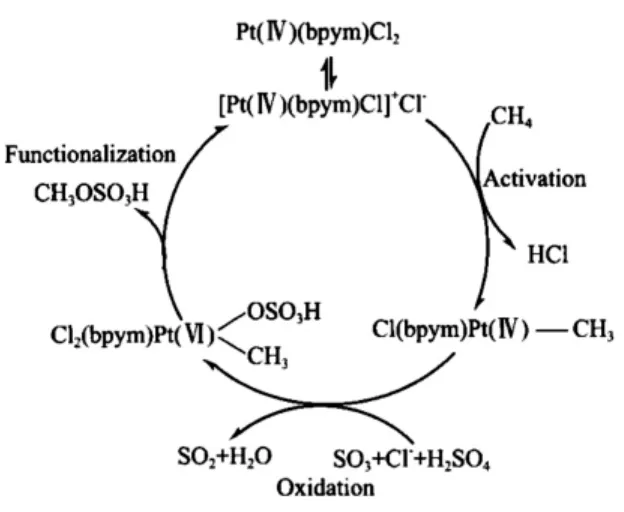

为了解决Hg催化剂污染环境的问题,Periana等[13]尝试在发烟硫酸体系中使用Pt络合物催化剂。在220℃、3.5 MPa反应条件下,使用Pt(bpym)Cl2为催化剂,甲烷转化率为70%,甲醇选择性为80%,可能的反应机理如图3所示。

图3 发烟硫酸中Pt(bpym)Cl2催化CH4氧化的反应机理[13]

其他催化剂也有研究,如Michalkiewicz等[14]考察了金属Pd在发烟硫酸体系中液相催化氧化甲烷。在温度为160℃,甲烷压力为3.5 MPa,反应时间为2 h,SO3质量分数为30%时,甲烷转化率为17%,甲醇收率为9%。实验中Pd可以回收并多次使用且不会降低产率,稀硫酸也可以在浓缩后再次利用,作者指出减少溶液中游离的SO3含量会使甲烷转化率降低,当溶液中没有SO3时甲烷的氧化反应不会发生。陈立宇等[15]使用I2为催化剂在发烟硫酸体系中液相催化甲烷,所探究的最优反应条件为:反应温度200 ℃、SO3含量50%、催化剂用量0.099 mol/L,甲烷转化率为82.65%,甲醇收率为70.43%,作者认为I2为催化剂时,液相催化甲烷反应遵循亲电反应机理,发烟硫酸体系可提供良好的亲电环境。

液相均相反应存在产物与催化剂分离麻烦等问题,为了克服这一问题开发了固体催化剂。Palkovits等[16]开发了一种特殊载体负载的Pt固体催化剂,表现出很高的活性,可以很容易地从反应混合物中分离出来,循环使用几次没有明显的活性损失。张秀成等[17]尝试使用价格相对便宜的过渡金属(TiO2、K2Cr2O7、V2O5、KMnO4) 为催化剂在发烟硫酸介质液相催化氧化甲烷,发现四种催化剂均具有催化活性,其中V2O5为催化剂时具有最高的甲烷转化率,优化反应条件后,甲烷转化率可达54.5%,甲醇收率为45.5%。

三氟乙酸作为一种优良溶剂也被引入到液相催化氧化甲烷的反应中。Gretz等[18]最早尝试在三氟乙酸水溶液中进行甲烷的液相催化氧化,反应以O2为氧化剂,当温度为80℃时在Pd(OAc)2的作用下将甲烷氧化成三氟乙酸甲酯,再经水解生成甲醇。反应方程式如下:

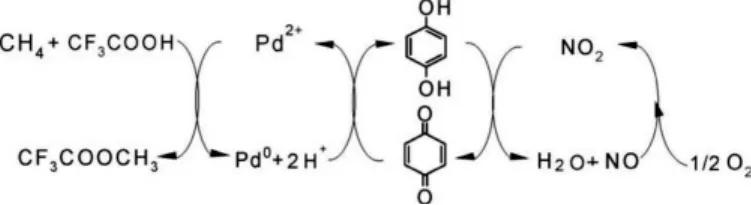

在该反应体系中反应后Pd2+被还原为Pd0,无法再次利用。为了使Pd2+循环可再生,Bao等[19]设计了如图4所示的反应体系,O2通过3个连续的氧化还原反应起到氧化作用。

图4 CH4液相氧化制CH3OH工艺[19]

Chen等[20]考察了过渡金属氧化物和三氟乙酸盐在三氟乙酸水溶液中的催化活性,发现Mn2O3具有最佳催化性能,甲烷的转化率达到36%,甲醇选择性可达95%。反应时氧化锰与三氟乙酸反应生成的三氟乙酸锰(III)作为真正的氧化剂起作用将甲烷氧化成甲醇。

2.2 乙酸和杂多酸混合介质

乙酸本身是一种弱酸,不具有氧化性,反应时需要向体系中添加氧化剂。早在1969年就有相关研究人员在乙酸水溶液中以O2为氧化剂催化氧化甲烷,但甲醇收率不足1%。杂多酸有酸性和氧化性,具有污染小、无腐蚀、易于循环使用等特点与乙酸混合后可作为发烟硫酸的代替溶剂[21]。

张瑾等[22]尝试了乙酸与多种杂多酸(H3PW12O40、H3PMo12O40、H4SiW12O40、H4SiMo12O40)混合作为甲烷液相催化氧化的反应介质,反应时以I2为催化剂、KMnO4为氧化剂,其中磷钨酸(H3PW12O40)与乙酸混合体系具有最佳的甲烷转化率。在反应温度220℃,反应压力4.0 MPa,磷钨酸、I2和KMnO4浓度分别为0.072、0.04、0.158 mol/L时, 甲烷转化率为12.98%,甲醇选择性为84.39%。李崇等[23]以I2为催化剂在乙酸和磷钨钼酸的混合溶剂中催化氧化甲烷制甲醇,考察了磷钨钼酸加入浓度、碘催化剂用量、反应温度、反应压力等因素对反应的影响,在最优条件下甲烷转化率为32.79%,甲醇选择性为96.64%。

2.3 纯水介质

以H2O2作为氧化剂在水介质中进行甲烷的液固多相催化氧化反应,比使用强酸介质的反应体系腐蚀性小、更环境友好和更安全,但H2O2的价格相对较高,因此寻找合适的固体催化剂提高H2O2的利用效率是研究的重点,原位生成的H2O2的方法也受关注。目前研究的催化剂主要有Fe基和Pd基两类。

Hammond等[24]在50℃下使用Fe-ZSM-5为催化剂时,反应的主要产物为甲酸,选择性高于70%,当向Fe-ZSM-5中加入Cu2+时发现甲醇选择性显著提升,CH4转化率为10%,甲醇选择性为93%,转换频率(TOF)达到了14000 h-1。 Shahami等[25]考察了三价阳离子(Al3+和Ga3+)在Fe-ZSM-5催化剂中对甲烷催化氧化的影响,发现在热预处理过程中Al3+或Ga3+的加入可以抑制活性位点Fe3+聚集成块状氧化物,增加活性位点的分散度。Cui等[26]在室温条件下使用石墨烯负载的Fe将甲烷直接转化为C1氧化产物,选择性可达94%。 Osadchii等[27]使用MOFs材料MIL-53为载体负载Fe催化氧化甲烷,C1氧化产物选择性高于82%。Fang等[28]使用Fe-MOR催化剂氧化甲烷,向催化剂中加入Cu2+可以有效抑制甲醇的过氧化生成甲醛和甲酸,甲醇选择性约为82%。

除了Fe基催化剂外Hutchings课题组的Ab Rahim等[29]还使用Au-Pd/TiO2催化剂液相催化氧化甲烷制甲醇,当Au和Pd的负载量均为质量分数2.5%时C1含氧化合物的选择性为90.3%,甲醇选择性为49.3%。反应也可以在没有H2O2的条件下直接向反应器中通入H2和O2, 在Au-Pd/TiO2的作用下原位生成H2O2,进而作为氧化剂氧化甲烷,产物中甲醇选择性可达68.2%。Ab Rahim等[30]还尝试向Au-Pd/TiO2中加入Cu,当三种金属负载量分别为2.5%Au、2.5%Pd和1.0%Cu时,以离位H2O2为氧化剂甲醇选择性可达83%,Cu的加入使甲醇产量提高了5倍。用H2和O2原位生成的H2O2测试这些催化剂时发现Cu会降低H2O2的生成速率,使得甲烷氧化速率降低。Williams等[31]系统研究了Au-Pd/TiO2催化剂中金属纳米粒径对甲烷选择性氧化制甲醇催化效果的影响。作者通过实验证明H2O2分解速率直接影响了甲醇的产率,而通过增加金属颗粒粒径可以显著降低H2O2分解速率。

浙江大学研究人员Jin等[32]开发了一种在温和温度(70℃)下通过原位产生H2O2来提高甲醇在甲烷氧化中的产率的多相催化剂系统。通过在硅酸铝沸石晶体中固定AuPd合金纳米粒子,再用有机硅烷修饰沸石的外表面,从而合成催化剂。硅烷似乎可以使H2、O2和CH4扩散到催化剂活性位点,同时将生成的H2O2限制在活性位点,以提高其反应的可能性。在甲烷转化率为17.3%时,甲醇选择性达到92%,相当于甲醇产率达到91.6 mmol/(gAuPd·h)。

3 气固多相催化氧化

气固多相催化氧化法是目前的研究热点,其相比液相催化更易进行产物的回收。早期研究的催化剂多是用于连续流动反应器的,这类催化剂以O2或N2O[33,34]为氧化剂。以O2为氧化剂时一般需要高温高压,由于反应生成的甲醇会进一步氧化,因此得到的产物除甲醇外还有甲醛。以N2O为氧化剂可在中低压下进行,但由于使用N2O更容易生成甲醛,且其成本较高,未反应的N2O直接排放还会污染大气,因此不宜采用其作为选择性生产甲醇的氧化剂。这类催化剂的研究开发的主要方向是提高活性以及甲醇和甲醛总选择性。2015年公布的中石化申请的一项专利[35],发明的催化剂可在相对较低的压力下获得较高的甲醇和甲醛总选择性及产率。

在自然界中,甲烷单加氧酶(MMO)可以将甲烷定向转化为甲醇[36,37],受此启发研究人员尝试设计与MMO结构类似的催化剂进行甲烷直接制甲醇的反应,其中Cu交换沸石是最常用到的催化剂,主要有Cu-ZSM-5[38]、Cu-CHA[39]、Cu-MOR[40]等。 这类催化剂,反应条件温和,目前多采用化学链(Chemical Looping)(或氧化还原,Redox)的方式进行,甲醇选择性较高,若以高温水蒸气解析甲醇时还能副产氢气,是很有吸引力的一类催化剂,但是目前其甲醇生产能力仍然较低,单次循环时间长,要使其能够工业应用仍需大幅改进[41]。

4 其它催化氧化方法

除上述反应体系外,研究人员尝试了生物酶催化氧化、光催化氧化和电化学催化氧化反应体系。

在自然界中MMO可以在常温常压下将甲烷定向氧化为甲醇,研究人员尝试将这种生物酶用于甲烷催化氧化工艺中。MMO主要分为两种,分别为颗粒性的单加氧酶(pMMO)和可溶性的单加氧酶(sMMO)。 Balasubramanian等[42]尝试将CuSO4滴定到pMMO样品中催化氧化甲烷,甲醇产率约为22.9 nmol/(mgcat·min),双核铜被认为是反应的活性中心。Duan等[43]在高浓度磷酸盐缓冲液存在的条件下,使用甲烷氧化菌 (Methylosinus trichosporium OB3b)氧化甲烷制甲醇,在最优反应条件下甲烷转化率超过60%。美国科学家结合生物学和3D打印技术,创建了可连续在常温常压下由甲烷直接生产甲醇的高能效酶催化反应器[44]。他们将酶从甲烷氧化菌中分离出来并与聚合物混合,然后打印或模压成反应器。分离的酶具有在环境条件下反应高度可控,转化效率高,灵活性好。美国西北大学一支跨学科研究小组[45]发现,负责甲烷—甲醇转换的酶物质在一个包含仅1个铜离子的位置发生催化反应,为进一步理解细菌如何将甲烷转化为甲醇实现了一次重大飞跃,将引导科学家设计新型人造催化剂,在室温下将甲烷转化为甲醇。

Shi等[46]制备了无金属氮化碳催化剂在液相中光催化氧化甲烷,反应在35℃下进行,在模拟的可见光照射下甲醇2 h产量最高为98 μmol/gcat。Yang等[47]利用二氧化硅模板合成了FeOOH/WO3光催化剂,甲醇的产率为211.2 μmol/gcat,甲醇选择性最高为91.0%。

Kim等[48]使用氯化铂盐电催化氧化甲烷,甲醇选择性可达70%,反应过程中通过监测溶液电势动态调节电流,PtII催化剂不断再生使得甲烷连续的被氧化为甲醇。Liu等[49]在常温常压模拟的阳光照射条件下,使用Au纳米颗粒修饰的ZnO纳米阵列(NWAs)将甲烷光电催化氧化为甲醇。ZnO作为光电阳极对催化甲烷氧化表现出优异的活性,Au作为助催化剂可以通过提供捕集位点和活性位点来促进甲烷的氧化。

5 结语与展望

在甲烷直接氧化制甲醇的反应体系中,有非催化气相均相氧化法、催化气固多相连续流动工艺、化学链技术、液相氧化技术等多种类型。

非催化气相氧化法,虽然转化率和选择性不够理想,碳效率相对较低(58%~73%),但是设备简单、投资低并省去了催化剂费用,而且对原料杂质及含量要求低,是目前唯一商业化的技术,适用于有甲醇需求的偏远地区利用廉价甲烷就地生产甲醇,以及废弃和廉价甲烷(如火炬气、垃圾填埋气、煤层气等)的增值利用。

催化气固多相连续流动工艺,大多数催化剂需要较高的反应压力和温度,甲醇选择性和单程产率偏低,大规模工业生产仍缺少吸引力,需要催化剂性能有更大突破,但比较困难。

使用Cu-沸石催化剂的化学链技术,反应条件温和,选择性高,若采用高温水蒸气解析甲醇还能副产氢气,因此有较大的吸引力。但是,该法目前仍存在催化剂生产能力低、单次循环时间长等缺点,商业化仍需较大改进。

液相催化氧化法中发烟硫酸体系有较好的催化效果,达到了工业放大的临界点,但发烟硫酸会腐蚀设备,且反应生成的SO2是有害气体,并常需使用贵金属催化剂,因此开发新型反应介质、催化剂和氧化剂仍是该方法的研究重点。目前使用固体催化剂的研究和以H2O2为氧化剂的研究较多,也是今后的开发方向。

生物酶催化法具有产物选择性高、反应条件温和等优点,但酶的获取成本较高,甲醇生产能力也较低,工业化仍然难过经济关;光催化氧化和电催化氧化作为新兴的反应体系,已显示出较好的苗头,具有发展潜力,应该继续深入研究和开发。

总之,目前各个反应体系均具有一定的优势和缺陷,通过改进反应工艺、减少反应循环时间、开发更便宜的催化剂,甲烷直接氧化制甲醇有望取代传统的两步法,实现工业化发展。