富水圆砾与泥岩互层地质条件下双模盾构施工工程实践

王炳华,陈 凡,姚超凡,周 洋,王士民,左 龙,刘川昆

(1.南宁轨道交通集团有限责任公司,广西南宁 530029; 2.西南交通大学土木工程学院,四川成都 610031; 3.中铁隧道股份有限公司,河南郑州 450000)

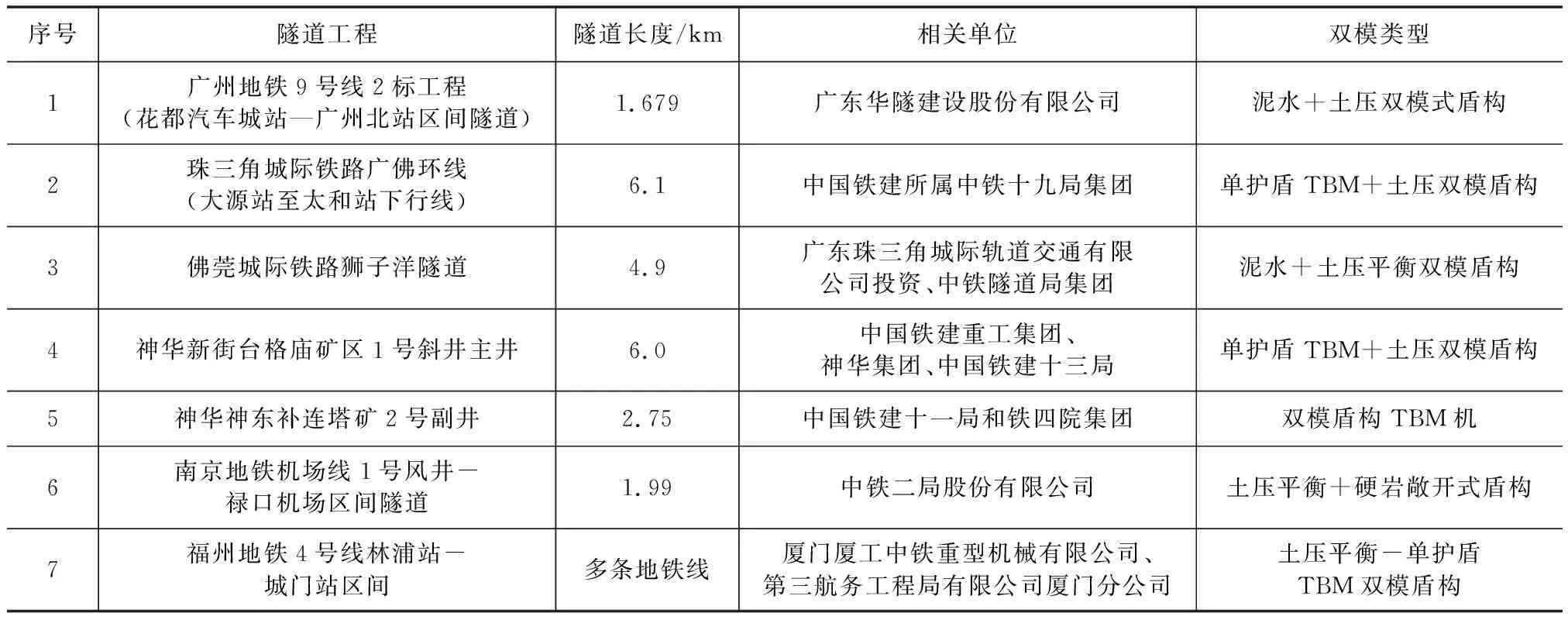

双模盾构TBM因其对复杂多变地层的适应性,已初步应用于我国隧道工程建设[1-5]。表1列举了我国部分双模盾构工程案例。广东华隧建设股份有限公司研制了泥水+土压双模盾构机,并成功应用于广州地铁九号线2标段[6]。该盾构机通过配置泥浆循环系统以及双螺旋机排泥系统,在盾构机工作时,可以根据实际盾构隧道的土层,在土压平衡式掘进和泥水平衡式掘进中切换,以适应复杂地段盾构隧道的掘进,提高对复杂地形的适应性。中国中铁工程装备集团为青岛地铁硬岩地层研制了土压平衡与敞开式双模盾构及土压-TBM双模盾构并进行了转换,但相关技术及研究成果尚未公开。铁建重工为珠三角城际广佛环铁路研制了国内首台EPB+TBM双模大盾构,开挖直径9.15 m,2018年12月12日组装始发[7]。城通公司在南京地铁机场线为适应软土地层和微风化、中风化硬岩地层,采用了TBM和EPB双模盾构,并研究了EPB模式转换为TBM模式的操作步骤[8-9]。除地铁隧道外,双模盾构也开始应用于铁路隧道和煤矿斜井中。佛莞城际铁路狮子洋隧道穿过第四系沉积层、软硬不均和全断面岩层,局部为破碎带[10]。为适应复杂的工程地质,采用了泥水-土压平衡双模盾构。神华新街台格庙矿区1号斜井主井穿越不同软硬程度的地层,采用具有土压平衡及单护盾构TBM两种掘进模式的双模式盾构掘进施工[11]。针对煤矿“深埋超长、连续下坡、高水高压、地层多变”等技术难题,铁建重工在神华神东补连塔2号副井研发和应用了双模盾构TBM机,提出了掘进机刀具地质适应性选配和优化布置方法,满足了洞内原位拆解和快速模式转换的刀盘。

综上,国内对双模盾构TBM开展初步的应用,但仍处在初步探索性阶段,缺乏系统的研究和公开的资料。为此,本文以南宁轨道交通5号线一期工程五—新区间为背景,探讨富水圆砾与泥岩互层地质条件下双模盾构施工的重难点及其解决方案,对比分析泥水-土压双模盾构与单一泥水盾构在掘进效率和能耗方面的特性,分析双模盾构在南宁地区的适应性,为国内外类似工程提供参考(表1)。

1 工程概况

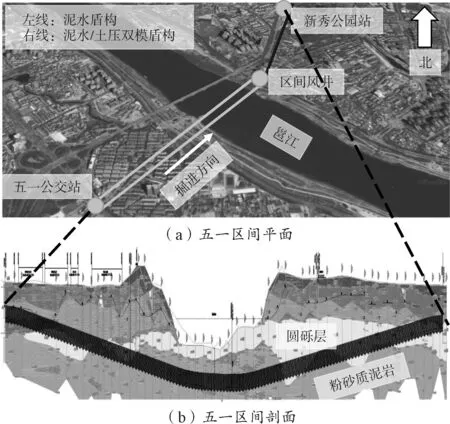

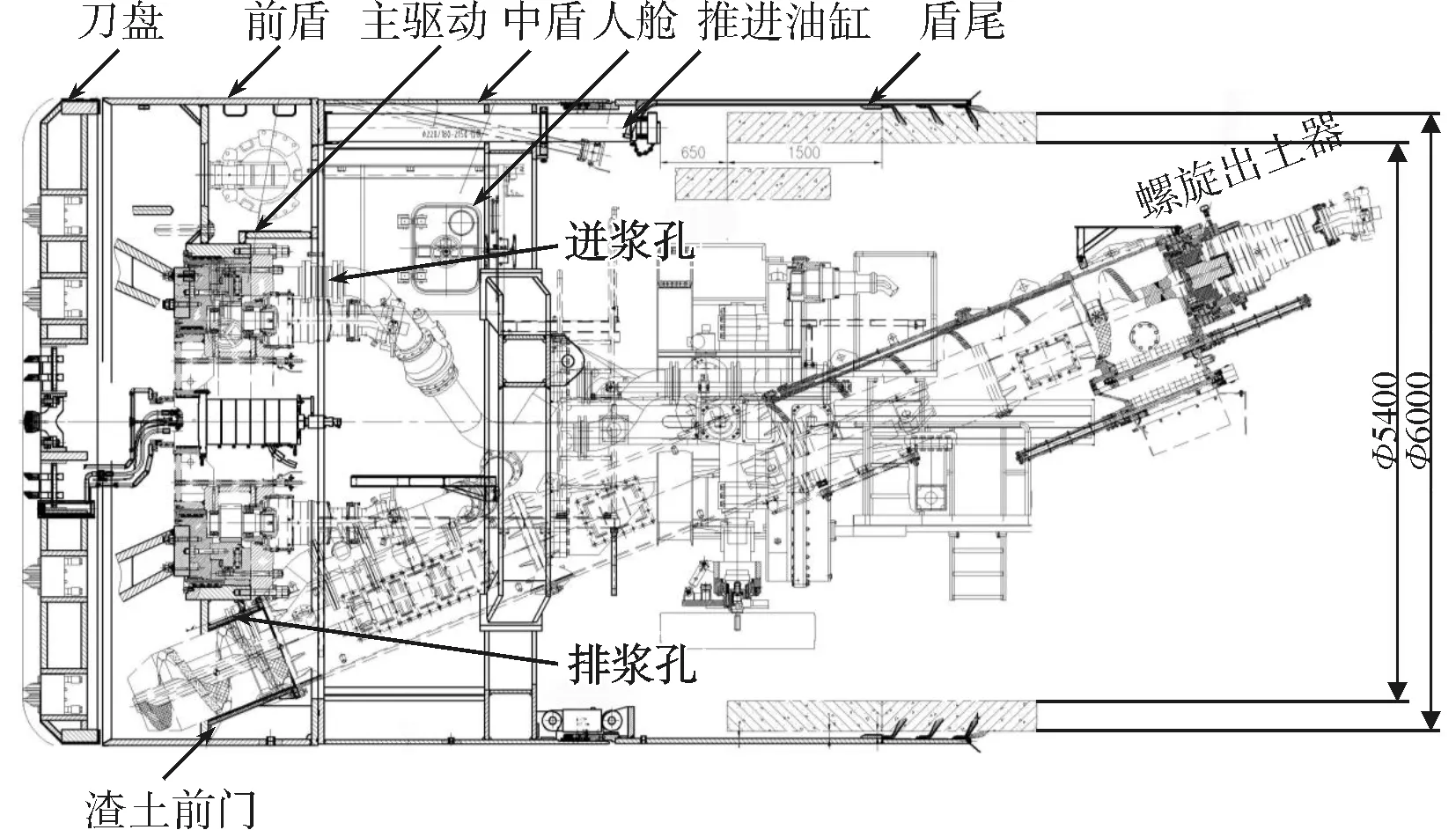

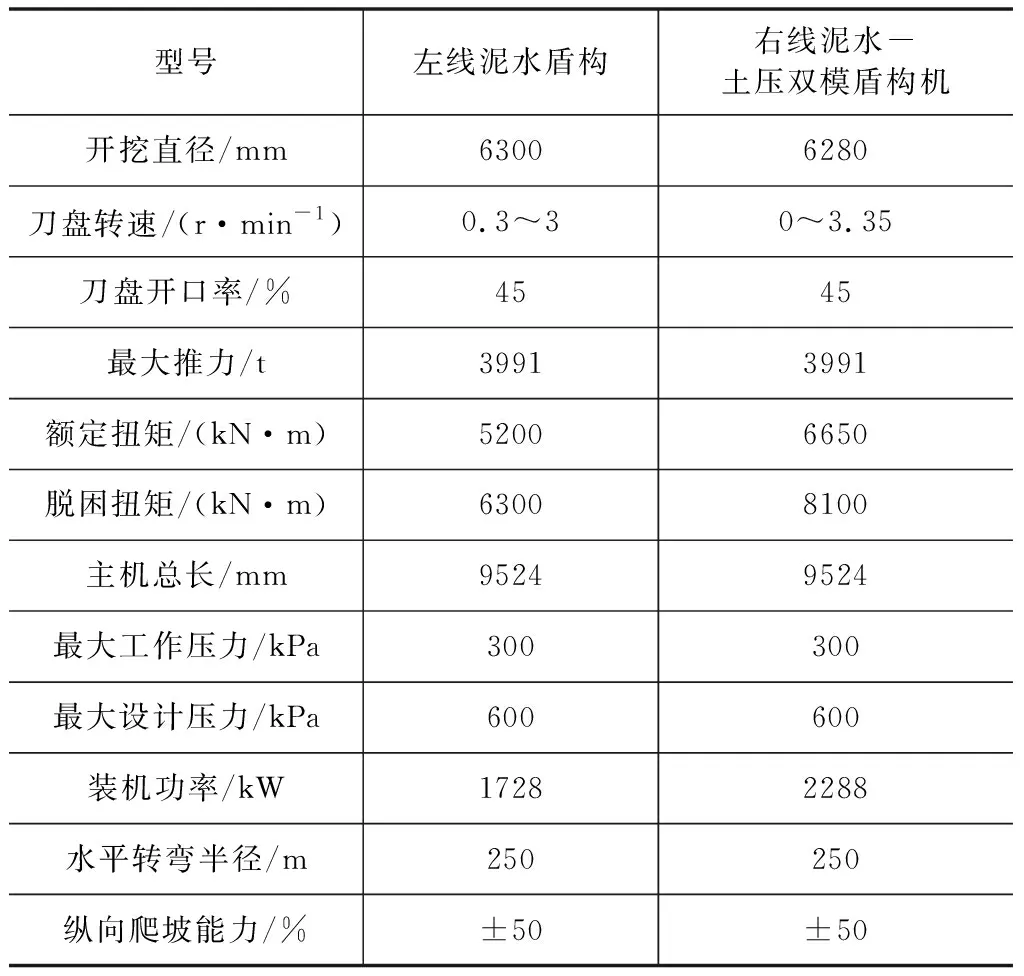

南宁市轨道交通5号线一期工程五—新区间(五一立交站至新秀公园站),位于南宁市江南区,穿越邕江(图1),区间隧道起止里程为CK18+254.848~CK20+352.934,左线长2 091.9 m,右线长2 098.1 m,全长共4 190 m。根据区间地勘报告,区间隧道主要穿越地层为:③1粉土、④1-1粉细砂、⑤1-1圆砾、⑦1-3粉砂质泥岩及⑦2-3泥质粉砂岩,其中江南段施工地层多为粉土-粉细砂、粉细砂-圆砾、粉土-圆砾、圆砾-泥岩等复合地层,邕江段施工地层为全断面泥岩地层,江北段施工地层为全断面圆砾、圆砾-泥岩、粉土-圆砾复合地层。本区间穿越复杂多变的复合地层,左线采用1台泥水盾构机掘进,右线隧道采用1台泥水-土压双模盾构机施工(图2)。盾构机参数如表2所示。

2 工程重难点分析及处置对策

根据区间周边环境及地质条件情况,本章对施工中的重难点进行分析并制定出相应的对策。

表1 国内双模盾构工程案例

图1 五—新区间平面和剖面

图2 泥水-土压双模盾构机主机布置

2.1 区间隧道盾构始发

区间始发端头隧道埋深8.7 m,洞身为粉土层及粉细砂地层,其中粉土层占比80 %,始发采用密闭钢套筒始发,但因洞身底部为粉细砂地层或砾石层,地层自稳性差,透水性较好,造成始发困难。

应对措施:

(1)施工前编制盾构始发安全专项施工方案及专项应急预案,并组织专家评审,施工中严格按照施工方案实施。

(2)钢套筒定位前必须对洞门、预埋钢环车站底板标高等进行复核,并上报第三方测量单位、监理单位审核。

表2 盾构机参数

(3)盾构始发姿态需根据洞门复测成果、设计坐标等综合评定,并将刀盘位置抬高20 mm,确保盾构进洞后不立即出现“载头”现象。

(4)钢套筒施工前车站底板必须铺设米石进行找平,铺设高度抬高50~100 mm,避免盾构机下井将钢套筒下压。

(5)钢套筒连接及钢套筒及洞门连接位置密封需牢固,并对钢套筒和洞门连接位置进行探伤检测,避免后续盾构进洞后因推力或压力过大造成洞门密封失效。

(6)始发前必须在钢套筒、反力架设置7个位移百分表,适时监测钢套筒位移情况,并严格按照方案要求进行钢套筒预加应力,观察钢套筒和反力架有无位移,如有位移,必须加固后再次进行预加应力,直至钢套筒位移满足设计要求,并在始发段持续观察位移情况。

(7)在盾构机穿越地下连续墙施工前,泥水仓压力控制在60~80 kPa,可满足正常掘进需求即可,在盾构穿越地下连续墙前200 mm将泥水仓压力控制为110~130 kPa,并根据实际监测的地表沉降、出渣量等及时调整、优化参数及仓压,并在始发段施工期间,密切关注钢套筒及车站结构有无渗漏等情况,确保满足始发段保压要求。

(8)严格控制盾构机的掘进参数,盾构在穿越地下连续墙时,掘进速度不大于3 mm/min,推力不大于800 t,并在磨穿地下连续墙前300 mm进仓检查刀具情况;前20环施工中,盾构掘进推力不大于1 000 t,避免造成钢套筒、反力架移动,出现密封失效。

(9)在盾尾拖出洞门后,立即对洞门进行二次补注浆进行封堵,确保洞门密封效果。

2.2 复杂多变复合地层掘进

区间隧道所处地层多为粉土-粉细砂、圆砾-粉土、圆砾-泥岩等复合地层,根据南宁地区类似地层施工情况,复合地层中易出现刀具偏磨、姿态控制困难、管片上浮量大等问题,且圆砾-泥岩复合地层施工中,极易出现刀盘结饼、渣土滞排等现象,圆砾地层可能存在大块砾石,堵塞出路等情况。

应对措施:

(1)盾构机进场前针对刀盘、刀具进行耐磨性处理,以缓解复合地层刀具磨损情况。

(2)复合地层施工中,刀盘滚动角控制在±20 °,当滚动角超限后,立即切换刀盘转向,减少刀具的偏磨现象。

(3)复合地层施工中水平姿态控制在±20 mm,垂直姿态根据管片上浮情况进行判断,暂定为-40~-20 mm,当姿态超过控制范围后,需及时进行姿态回纠,水平姿态回纠每环不大于6 mm,垂直姿态回纠每环不大于4 mm。

(4)测量组根据规范要求及时对成型隧道管片进行复测,当发现上浮量超过40 mm时,及时对盾尾后4~6环管片进行二次补注浆作业,以控制管片上浮。

(5)针对复合地层中管片上浮,可通过调整砂浆配合比、减少砂浆胶凝时间,优化同步砂浆的注入方式等措施,以控制管片上浮。

(6)针对圆砾/泥岩复合地层施工中刀盘结饼、渣土滞排等现象,在盾构机选型及针对性改造时制定相关措施,如盾构机采用直控式、减少渣土在泥水仓内滞留时间,增加刀盘中心冲刷系统及牛腿冲刷等措施。

(7)泥浆性能指标管理。施工中加强对泥浆性能指标日常监测,当发现泥浆性能超过设定指标后,需立即进行废浆处理,确保泥浆性能满足复合地层施工需求。

(8)结合南宁3号线青市区间采石箱改造情况,区间两台盾构机采石箱均增加搅拌叶片,避免大块砾石堵塞出浆管路,并对存在的大块砾石及时进行人工清理。

2.3 软弱地层盾构连续下穿建筑物

区间隧道下穿建筑物较多,建筑年代久远,基础为条形基础,且隧道处于透水地层,自稳性能差。区间沿线下穿建(构)筑物共计23栋,房屋建筑年代为二十世纪八九十年代,基础为砖混结构,基础埋深1~2 m,隧道穿越地层多为粉细砂、圆砾等强透水地层,地层自稳能力差,对地层敏感性较强;区间沿线侧穿建(构)筑物共计45栋,其中砖混结构为34栋,钢筋混凝土基础10栋,钢结构基础1座,距离隧道最小距离为1.6 m,距离隧道最远距离42.6 m。

应对措施:

(1)施工前编制盾构下穿建筑物安全专项施工方案,经专家审批后实施。

(2)按照设计文件,根据建筑物的预处理方式的不同制定不同建筑物的控制措施。

(3)根据公司类似地层及南宁类似地层施工经验,合理制定施工中参数控制,并根据根据泥水仓压力波动情况、出渣情况、管片变化情况、地表及建筑物监测情况等参数适时调整,并及时对脱出盾尾后管片进行二次补注浆作业,控制地表及建筑物沉降。

(4)盾构穿越建筑物时加强对建筑物监测频率,并及时将监测成果反馈至现场值班人员,值班人员根据监测成果适时调整施工参数,指导现场施工。

(5)下穿建筑物施工中优化同步注入砂浆配合比,缩短砂浆的胶凝时间,并将同步注浆的注浆量由原理论注浆量的1.2~1.4倍增大至1.6~1.8倍,以有效的填充开挖孔隙,更好的控制地面沉降。

(6)施工中泥水仓控制压力设置高于地层压力10~15 kPa,确保盾构掘进时地表处于隆起状态,以抵消后续地表沉降。

2.4 浅埋高水压水下段盾构掘进

区间隧道下穿江南岸防护堤和江北岸防护堤,防护堤均采用C10毛石混凝土结构,并采用粘土填筑,隧道埋深32~36 m,地层为泥质粉砂岩及粉砂质泥岩地层,具有一定的透水性。区间邕江段施工长度约400 m,隧道埋深最浅为9 m,水位最高为13 m,隧道所处地层为全断面泥岩,易出现刀盘结饼、渣土滞排的现象,导致泥水仓顶部压力波动较大,增大覆土被击穿、盾尾漏浆等风险。

应对措施:

(1)施工前提前对邕江段进行补勘及地形扫描作业,详细了解邕江段施工地层情况。

(2)通过查阅档案馆、河堤管理处及相关产权单位调查防护堤结构情况,及周边是否存在抗滑桩等不明结构。

(3)详细了解详勘及补勘孔位封孔效果,避免施工中因勘察孔位封孔效果不良好造成压力外泄等情况。

(4)施工前编制下穿防护堤及邕江段施工安全专项施工方案,经专家论证后实施。

(5)施工前严格按照公司或地方相关规定或管理办法进行施工前条件验收工作。

(6)施工前制定不同掘进段参数控制,如推力不大于2 800 t、扭矩不大于3 200 kN·m、泥水仓仓压波动不大于0.2 kPa等,实际施工中根据参数、出渣及洞内监测情况等优化参数,并根据监测成果及成型隧道数据适时进行二次补注浆加固。

(7)泥岩地层中控制刀片结饼措施同复合地层施工措施。

(8)邕江段施工期间密切关注邕江水位变化情况,并安排专人24 h巡守邕江江面,及时优化泥水仓压力,避免造成覆土击穿,增大邕江段施工风险。

(9)邕江段施工期间,加强盾尾油脂注入管理,如控制盾尾油脂注入方式、注入压力、注入量等,避免出现盾尾漏浆等现象。

(10)日常施工中加强对管片拼装区域清理、管片拼装质量检查及盾构姿态等控制,避免异物拖入盾尾造成钢丝刷损坏,增大盾尾漏浆等风险。

2.5 带/常压开仓

因区间隧道地质复杂,地层变化快,全断面泥岩地层及泥岩/圆砾复合地层较多,易出现刀盘结饼、渣土滞排等现象,导致区间存在多次开仓换刀作业。

控制措施:

(1)盾构开仓施工前需根据地勘资料、地表环境等综合制定开仓位置,详细的换刀位置见带/常压开仓施工方案。

(2)在盾构到达停机位置前,通过增大同步注浆量、二次补注浆等措施,减少地下水对开仓影响。

(3)在盾尾封水环施工完成后,通过盾构机同步注浆泵向泥水仓内压注高粘度泥浆制作泥膜,高粘度泥浆粘度控制在60~80 s,压注压力为开仓压力的1.2~1.4倍,以确保掌子面的整体密封效果。

(4)泥膜制作完成后,利用保压系统和出浆管路将泥水仓内泥浆置换完成。

(5)开仓作业施工前需根据公司或地方相关文件及管理办法要求组织条件验收。

(6)开仓前需先向泥水仓内气体进行置换,以确保泥水作业仓气体质量满足规范要求。

(7)作业人员进入泥水仓作业前,需将作业活体(如小鸟)放入作业仓观察30 min,在确保作业活体无呆滞、死亡现象后,方可进入作业仓作业。

(8)泥水仓内作业人员严禁超过3人,泥水仓仓门留1人作为联络人员,当发现仓内存在异常时,立即通知操仓人员准备减压出仓。

(9)泥水仓所有施工作业完成后,关闭泥水仓仓门,恢复至泥水保压。

2.6 盾构接收

区间接收端头隧道埋深浅,地层透水性较强,自稳性差,且地下水和邕江连通。区间盾构接收端头位于圆砾及粉土地层,隧道埋深10.3 m,隧底为圆砾层,因地下水和邕江联通,接收方案计划采用钢套筒施工。

应对措施:

(1)接收施工前编制盾构接收安全专项施工方案,并经专家论证后实施。

(2)接收架及钢套筒定位均需根据实测洞门坐标及高程比对,确保接收架和钢套筒定位和实际洞门一致。

(3)钢套筒安装完成后,需将钢套筒内回填细砂和黏土拌合物,并在回填过程中加水确保整体的填充效果。

(4)接收施工时安排人员观察刀盘前方变化情况,如果发现有密封失效时,立即停止接收作业,及时进行封堵等作业,在确认密封满足施工需求后,再次进行盾构接收作业。

(5)接收端掘进:①碰壁前推进:到达前1环时掘进速度不大于10 mm/min,推力不大于1 200 t;到达前50 cm时,速度不大于5 mm/min,推力不大于1 000 t,刀盘转速1 r/min;②地下连续墙施工:速度不大于5 mm/min,推力不大于1 000 t,刀盘转速1 r;水平姿态偏差±10 mm,垂直姿态0~20 mm;③钢套筒内掘进:速度不大于5 mm/min,推力不大于8 MN。

(6)钢套筒拆除前必须确保泥水仓压力卸载完成后方可进行,拆除前需将钢套筒顶部设置3个放料孔、底部设置的泄压孔打开,检查无压力后方可进行套筒拆除;拆除顺序为先顶盖、再两侧、后前端盖。

(7)在盾构机全部进入钢套筒后,及时对洞门进行二次补注浆封闭,确保洞门及钢套筒整体密封效果。

3 泥水-土压双模盾构与单一泥水盾构施工对比分析

本章基于五—新区间现场施工数据,对比分析双模盾构和泥水盾构的掘进效率和电能消耗,并分析双模盾构在南宁地区的适应性。

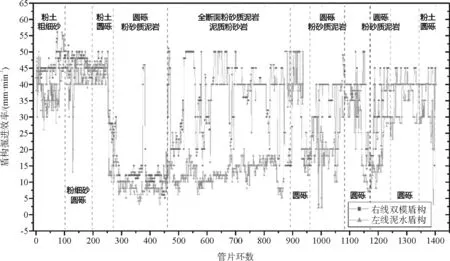

五—新区间左线泥水盾构和右线双模盾构在不同地层中的掘进效率对比如图3所示。从图3可见,左、右的掘进效率随地层的变化呈现一致的规律,在粉土粉和细砂复合地层的掘进速率较高,在圆砾-泥岩复合地层的掘进速率显著降低且波动剧烈。在粉土-粉细砂、粉细砂-圆砾、粉土-圆砾层等软土复合地层中,泥水-土压双模盾构的掘进效率略高于单一泥水盾构。在过江段的全断面泥岩和分布泥质粉砂岩地层中,双模盾构掘进效率显著高于泥水盾构,其掘进效率分别为13.15 mm·min-1和37.01 mm·min-1,双模盾构的掘进效率提高了181 %。

图3 双模泥水盾构不同地层掘进效率对比

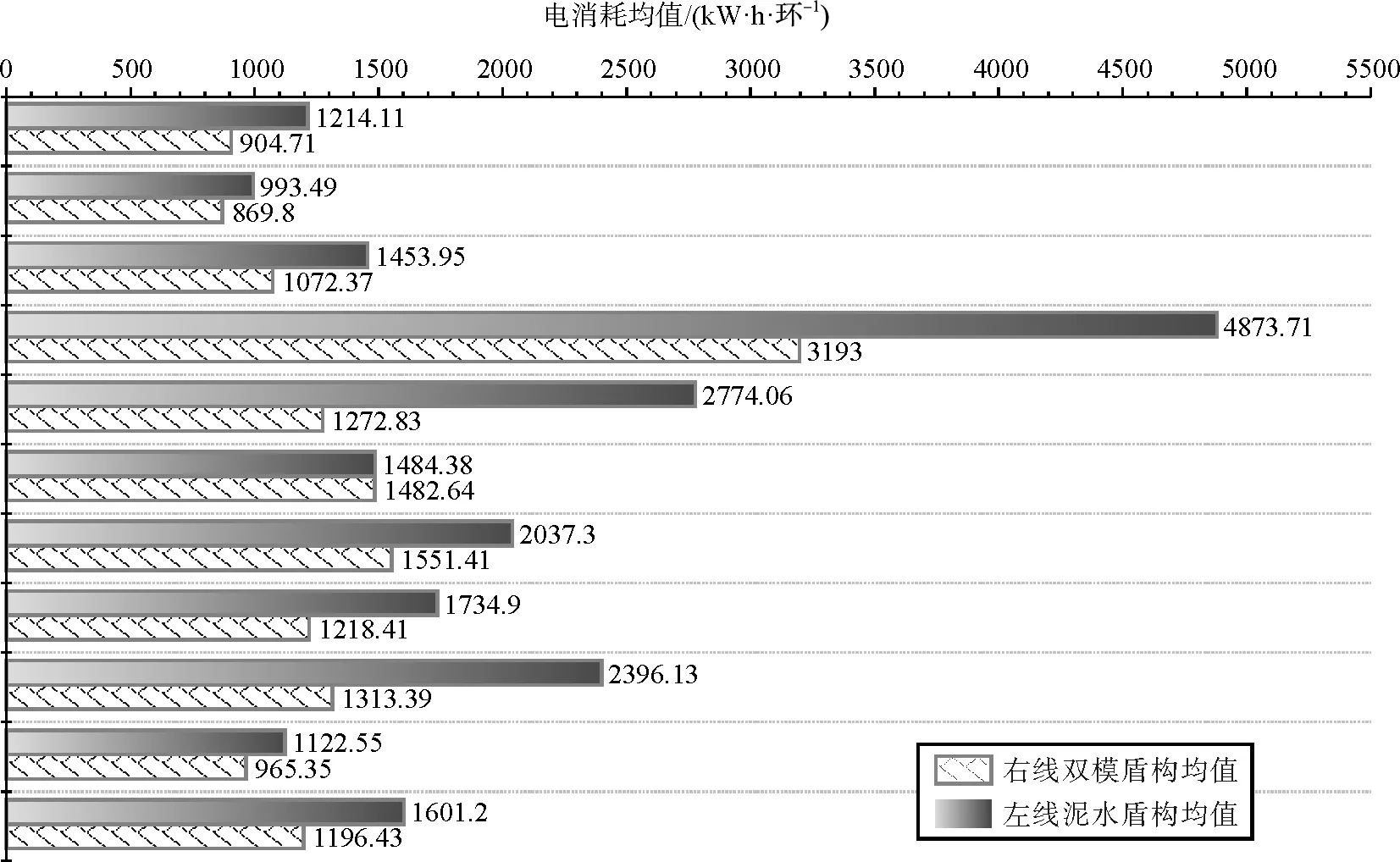

左、右线区间隧道在不同地层的电能消耗对比如图4所示。由图可见,右线双规模盾构在复合地层掘进过程中的电能消耗普遍低于左线单一泥水盾构。电能消耗量随不同地层变化的规律一致,在粉土、粉细砂复合土层中掘进效果良好,耗电量较少。在圆砾-粉细砂复合地层中,由于地层强度增大,刀盘转速、扭矩和总推力大幅度提升等原因,导致盾构耗电量显著升高。

图4 双模泥水盾构不同地层电能消耗对比

综述可见,泥水-土压双模盾构可根据地层变化的情况及时转换掘进模式,对复杂多变的复合地层具有更好的适应性,其在掘进效率和电能消耗方面比单一泥水盾构具有显著的优势。双模盾构掘进施工,有助于缩短工期,减小隧道工程施工成本。南宁地区普遍分布富水圆砾和泥岩互层地质,泥水-土压双模盾构因其在复合地层中的适应性可在南宁地区广泛推广应用。

4 结论

本文基于南宁轨道交通5号线一期工程五—新区间双模盾构施工工程实践,分析了富水圆砾和泥岩互层地质条件下盾构始发、复杂多变复合地层掘进、浅埋高水压水下段盾构掘进、带-常压开仓和盾构接收等重难点工程,并制定了对应的处置措施。根据现场施工数据,对比分析了左线泥水盾构和右线泥水-土压双模盾构在不同地层中的掘进效率和电能消耗。研究表明,泥水-土压双模盾构可根据地层变化的情况及时转换掘进模式,对复杂多变的复合地层具有更好的适应性,其在掘进效率和电能消耗方面比单一泥水盾构具有显著的优势。双模盾构掘进施工,有助于缩短工期,减小隧道工程施工成本。南宁地区普遍分布富水圆砾和泥岩互层地质,泥水-土压双模盾构因其在复合地层中的适应性可在南宁地区广泛推广应用。