基于某高层项目的爬模系统爬升过程分析及优化研究

王江波,钱宏亮,杨晓毅,姜月菊,王化杰

(1. 哈尔滨工业大学(威海)土木工程系,山东威海 264209;2. 中国建筑一局(集团)有限公司,北京 100161;3. 中建一局集团第三建筑有限公司,北京 100161)

超高层施工的液压爬升模板施工技术因机械化程度高、综合效益显著等优点[1]得到了飞速发展。液压爬模在提高工程施工质量,加快施工进度,节省人力、物力成本上具有明显优势,是一种在超高层结构施工中较先进的模板施工工艺[2]。因液压爬升模板施工技术出现的时间不久,工艺比较复杂,人们对其受力机理认识不是很足,计算理论也严重落后于工程的应用发展,从而对爬模的设计比较保守,导致爬模成本比较高。因此很有必要对爬模系统的相关构件进行应力监测与分析,了解其受力特性和工作状态,确保这些重要构件在施工过程中的安全性[4],并进行必要的优化从而降低施工成本。爬模机位间距大小影响爬模架体的刚度和重量,间距过小,架体刚度过大,爬升精度要求高;间距过大,架体刚度太小,易变形。且动力源互不平衡、机位间距等问题影响爬模爬升时的平衡性和同步性,从而对爬模的稳定性产生影响。因此如何布置机位,使架体既能保证刚度,又可以减小重量,提高架体爬升时的整体性和稳定性是一个值得研究的问题。

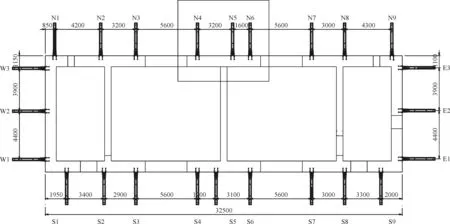

本文通过对通州运河核心区开发地块建筑所用液压爬模系统进行有限元ANSYS模拟分析,并利用现场监测的数据进行验证,得到可靠的模拟方法。该项目核心筒外侧爬模系统共布置24个爬升机位(图1),对核心筒外侧的爬模系统机位位置进行研究,得到经济合理的机位间距。

1 爬模爬升工况有限元分析

1.1 有限元模型建立

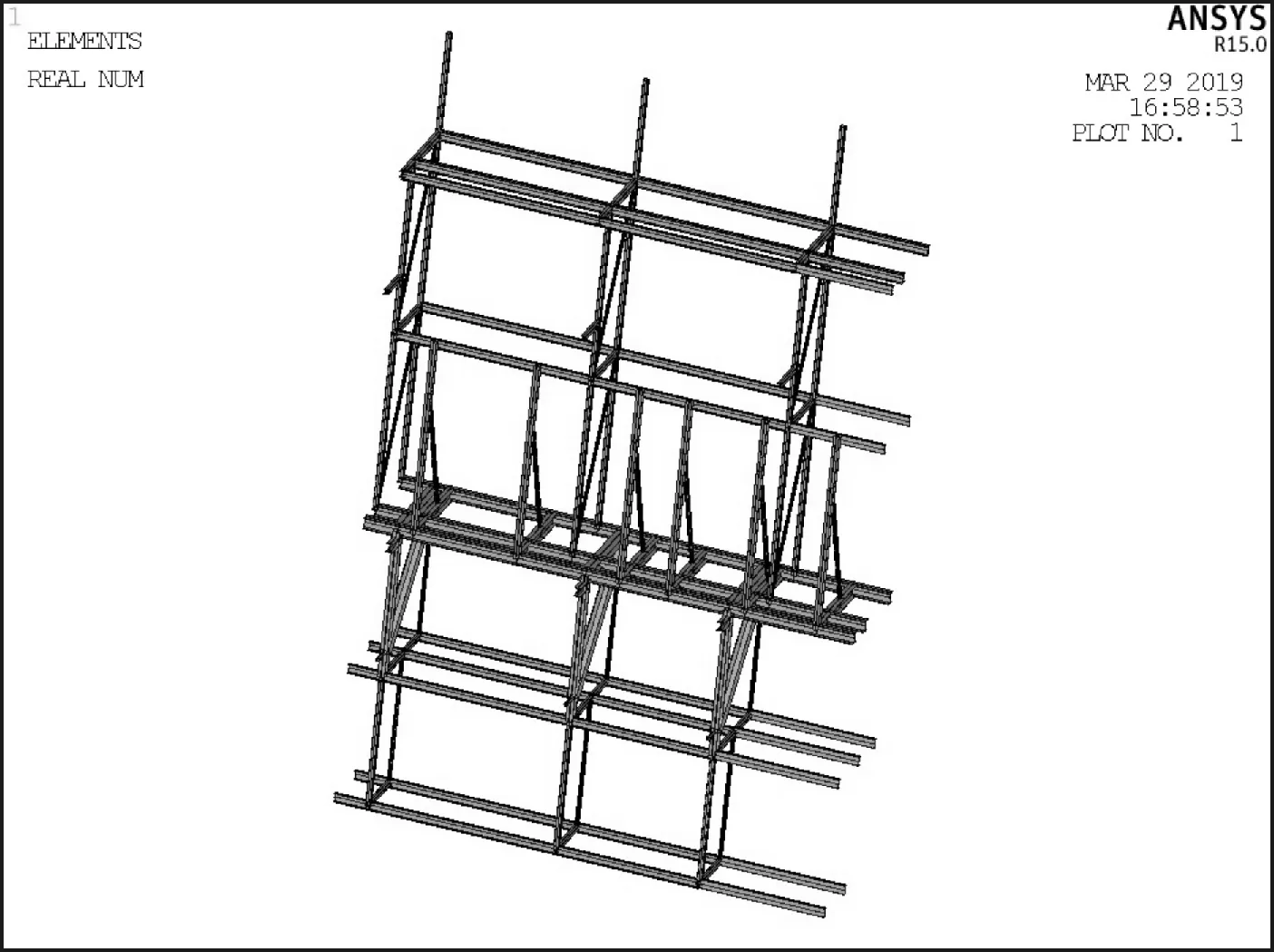

爬模架体有限元模型通过ANSYS平台建立,采用beam188单元来模拟各个构件,材料以架体实际为准选取,其中爬模架体的挂座和承重三角架立柱采用Q345钢,其他部位构件均采用Q235钢。

爬模架体构件中以槽钢为主,多个构件为背对背槽钢组合而成,建模时把这些构件简化为尺寸参数相同的工字钢。共采用工字钢、槽钢、矩形钢管、圆钢管等9种不同规格尺寸的截面类型。

图2为对N1、N2、N3三个机位组成的爬升单元所建立的有限元的模型,模型高度为17 m,宽11 m。

1.2 加载方案

将爬模架体挂座和导轨的连接简化为固定铰支座,下部支腿和墙体的连接简化为滑动支座。模型自重由软件自行计算,模板和外围钢板防护网自重根据GB 50009-2012《建筑结构荷载规范》[5]换算成线荷载分别加载到模板背楞和爬架外侧立杆上。

对2018年11月13日爬模爬升工况进行模拟计算。当天为1级东风,取风速1.5 m/s。风荷载大小按JGJ 195-2010《液压爬升模板工程技术规程》[6]计算,将风荷载按前文方法换算成线荷载进行加载。模板在背风面风荷载为风吸,模板及以上高度的外围钢板防护网承受风压和风吸共同作用,模板以下高度的外围钢板防护网风荷载为风压,外围钢板防护网的透风系数为0.65。

爬模系统爬升时,仅液压操作平台有6名工人在进行操作作业,其他平台均无人员活动。6名成年人按每人75 kg,液压操作平台面积为25.3 m2,故液压操作平台的实际活荷载为0.178 kN/ m2。将活荷载按前文所述方法换算成线荷载加到相应的平台梁上。

所有约束完成后,从模型中可以得到支座的竖向反力为176.63 kN。此时为爬模系统在稳定爬升时的竖向荷载总和。

图1 核心筒外侧机位布置(单位:mm)

图2 N1、N2、N3机位ANSYS模型

爬模爬升时竖向荷载应该乘一个瞬间动力放大系数,动力放大系数=1.78,得到爬升瞬间支座竖向反力为313.38 kN。

1.3 计算分析

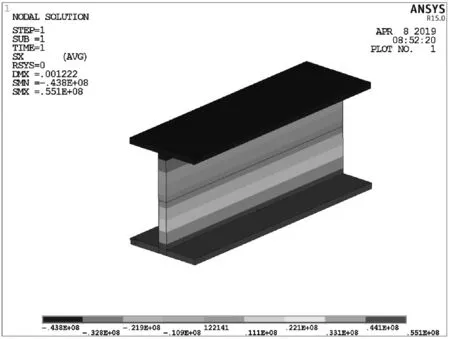

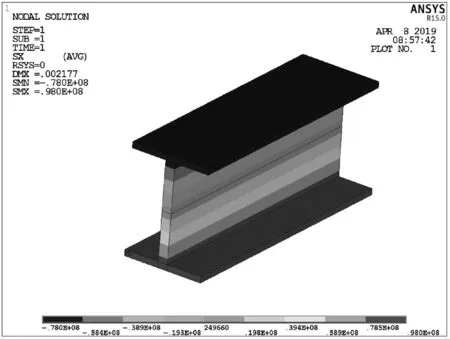

进行静力计算,由结果可知,爬模系统在开始爬升的瞬间和稳定爬升时,挂座底部的拉应力之差最大是42.9 MPa,挂座有限元模型计算的应力云图如图3所示。

1.4 实验验证

爬模挂座的应力监测,采用MCU-32型分布式摸块化自动测量单元,应变计采用耐久性和稳定性较好,精度较高,抗电磁干扰能力较强的振弦式应变计,对爬模爬升时挂座的应力进行实时监测。应变计的布置示意图和现场安装图如图4所示。

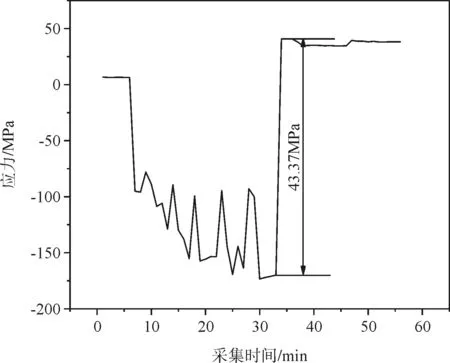

14号应变计的应力曲线如图5所示,由数据可知,爬升工况下挂座应力变化值最大为43.37 MPa,与模拟值误差为1.1 %,基本吻合,验证了有限元模拟的可行性。

(a)爬升瞬间

(b)稳定爬升图3 挂座应力云图

2 爬模机位优化

2.1 优化方案

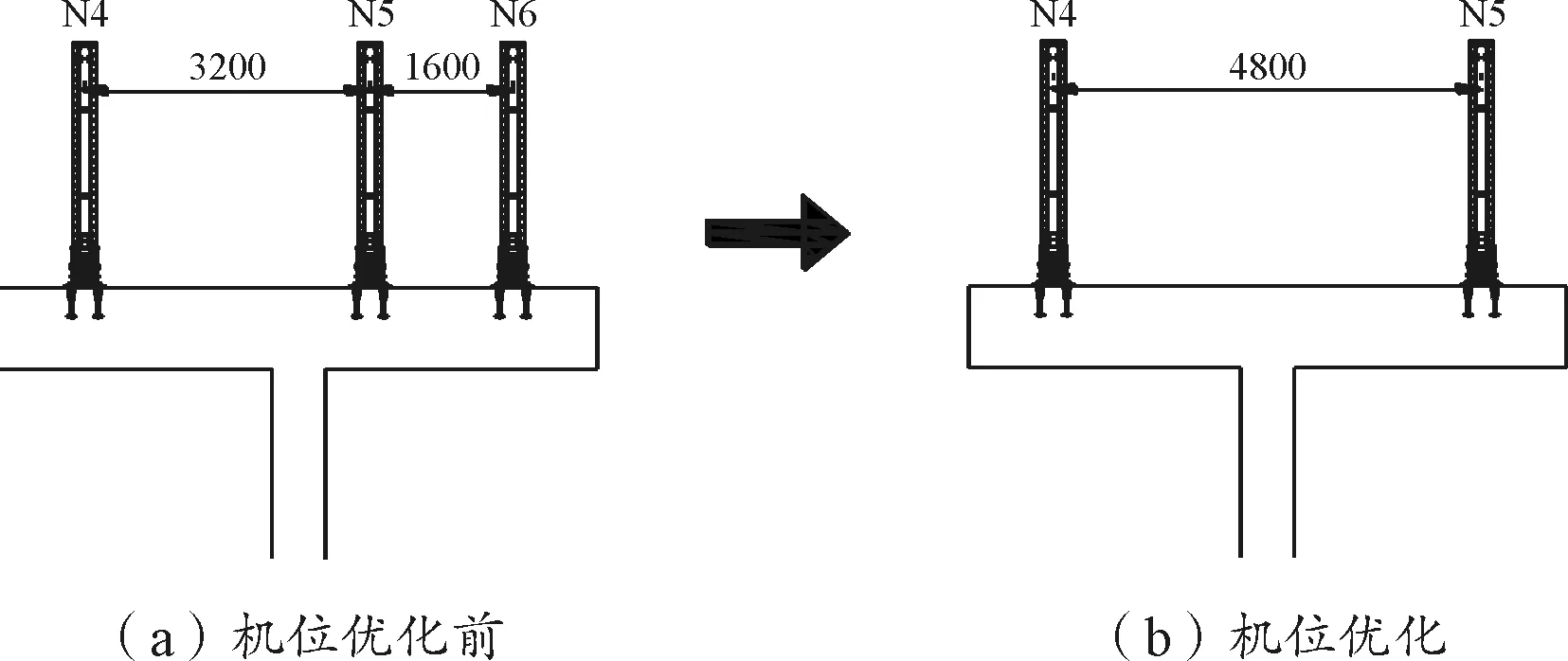

JGJ 195-2010《液压爬升模板工程技术规程》中建议油缸机位间距不宜超过5 m,当机位间距内采用梁模板时,间距不宜超过6 m。如前文图1所示,N1、N2、N3三个机位间距相对较大,若对其优化,则优化后的机位间距将超过5 m,与规程中的建议相冲突,因此选择机位间距较小的N4、N5、N6机位(前文图1框选机位)进行优化。将N4、N5、N6三个机位优化为两个,优化方案如图6所示。优化后的N4、N5两个机位之间距离为4.8 m,两个机位外侧的承载宽度分别为2.8 m。

考虑到结构的抗风性能,加大主平台及以上的矩形钢管截面,矩形钢管的强轴与墙体垂直,增强架体在最不利方向抗风性能。

2.2 有限元分析

(a)应变计安装示意

(b)应变计安装现场安装图4 应变计安装

图5 爬模挂座应力变化曲线

图6 爬模机位优化示意(单位:mm)

按前文介绍的有限元模拟方法对优化后机位后的爬升单元进行建模计算分析。各项荷载均按JGJ195-2010《液压爬升模板工程技术规程》中规定的爬升工况取值,模板和液压操作平台活荷载分别取1 kN/m2,风荷载取7级最大风速17 m/s,动力放大系数按前文的计算方法取1.78。

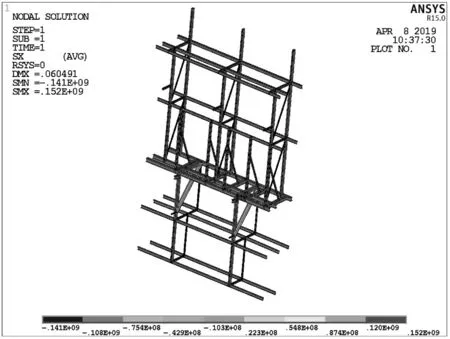

按前文介绍的方法,对爬模在实际工作的爬升工况进行分析计算,架体的整体应力图如图7所示。

图7 优化后N4、N5机位爬升瞬间应力云图

从计算结果可以看出,爬模架体的最大拉应力为152 MPa,位于承重三角架立柱与挂座连接部位上端,最大压应力为-141 MPa,位于承重三角架立柱与挂座连接部位下端。爬模架体最大拉、压应力均在挂座处,且最大拉应力和最大压应力均远远小于承重三角架立柱和挂座所用的Q345钢的强度设计值。同时爬架所承受的最大拉应力和最大压应力也均小于Q235钢的强度设计值,说明爬模架体的其他构件也足够安全。由计算结果可以知道,爬模系统机位优化后在爬升工况下可以满足承载力和使用要求。

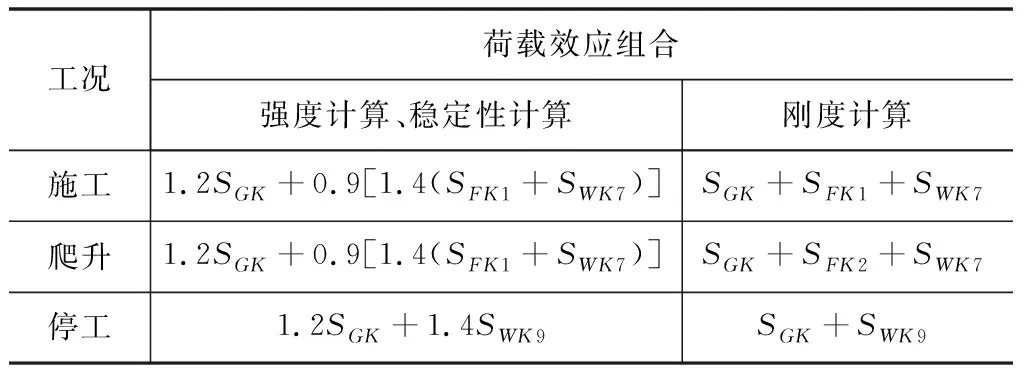

2.3 爬模强度和刚度计算分析

上节介绍的是按项目实际的爬升工况对优化机位后的模型进行了验算分析,本节将按照JGJ 195-2010《液压爬升模板工程技术规程》,对爬模系统在施工工况、爬升工况和停工工况三种不同工况下进行强度和刚度计算分析,荷载效应组合情况如表1所示。

表1 爬模装置荷载效应组合

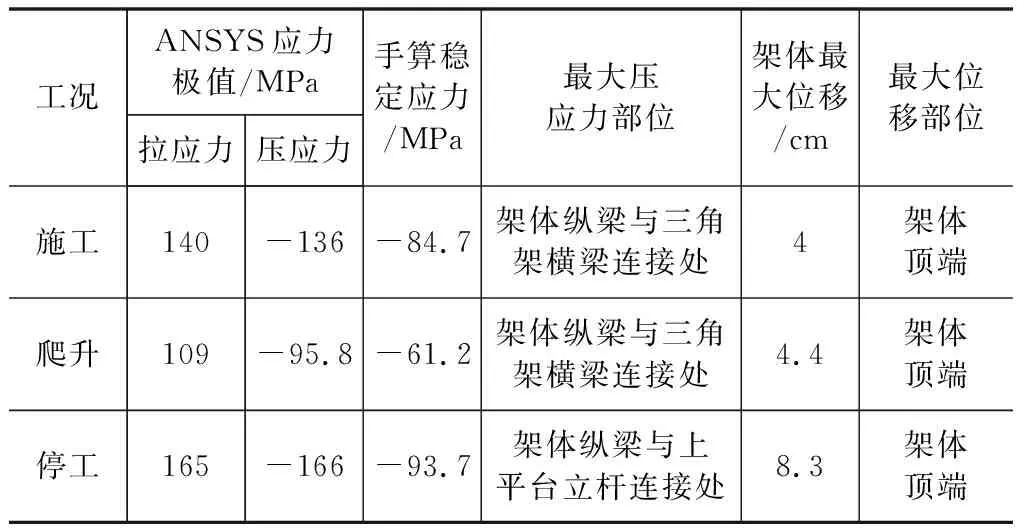

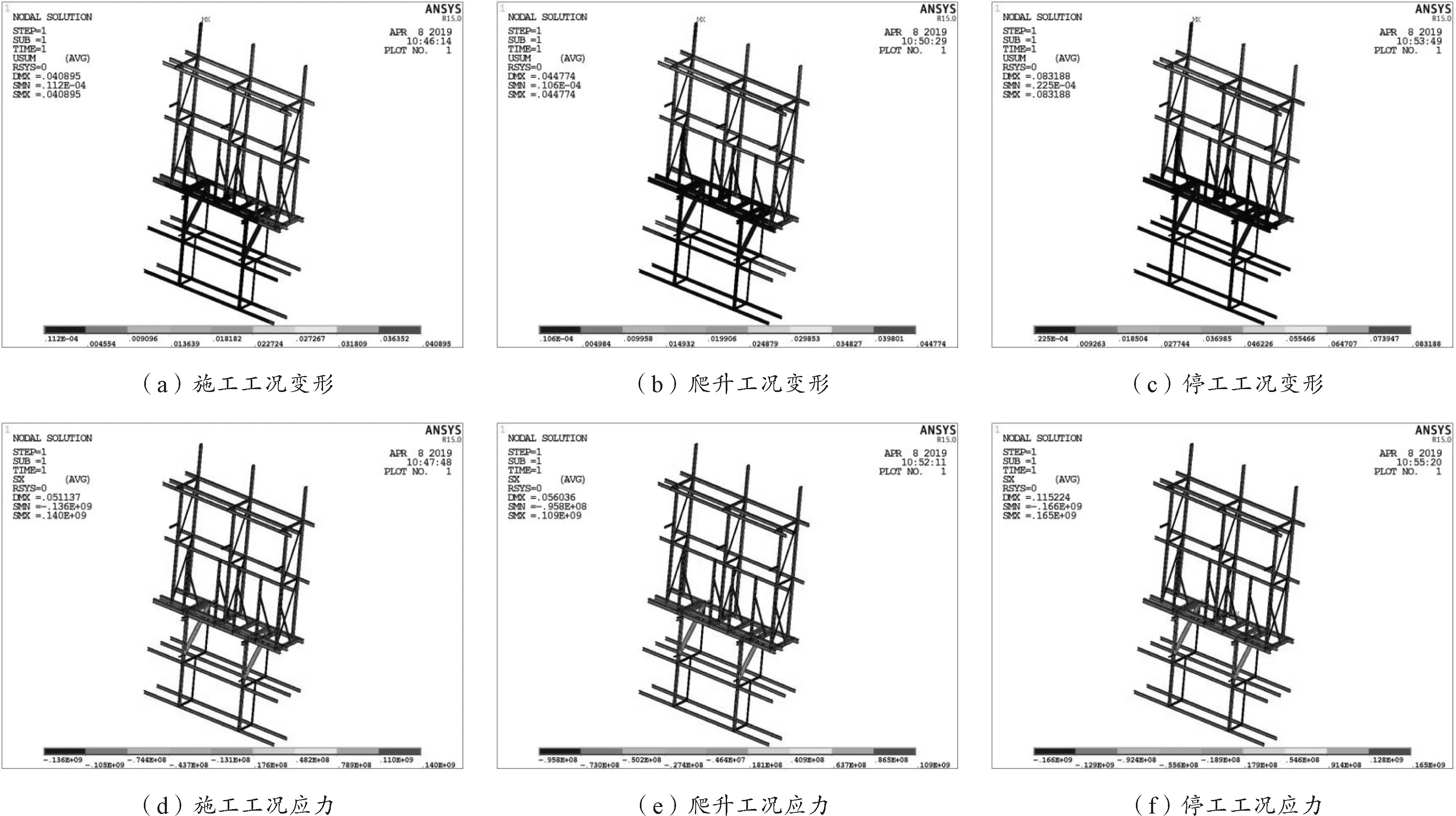

分别对有限元模型进行三种不同工况下,荷载效应组合后的计算分析,得到各种工况下爬模架体的结构变形图和应力云图,如图8所示。由计算结果可以看出在停工工况下(取9级风),爬模架体的变形和应力是最大的,可见风荷载对爬模架体的影响非常大。

由分析结果可知爬模架体在强度和刚度验算中,停工工况下应力和变形均达到最大,其中强度验算最大组合压应力为-166 MPa,位于架体纵梁与承重三角架横梁连接部位,最大组合拉应力为165 MPa,位于架体上平台立柱与架体纵梁连接部位,均小于Q235钢材的强度设计值;刚度验算中,最大位变形位于架体上平台立柱顶端,最大位移为8.3 cm,超过限值,因此在风力达到7级以上时,不仅要停止爬模作业,还要对架体做相应的拉结。不同工况下的力学性能如表2所示。

表2 爬模架体在各工况下的结构响应

图8 三种工况下模型的变形图和应力云图

由表2可知,优化后的爬模架体在三种工况下的强度验算中,最大组合应力均小于Q235钢的强度设计值,满足承载力和正常使用要求。其中有限元计算的压应力极值为构件局部应力值,而因构件长细比较小,按规范进行稳定计算时,得到的是均匀压应力值,故按稳定计算出的应力值小于有限元模拟的压应力极值,因此构件不存在稳定问题。

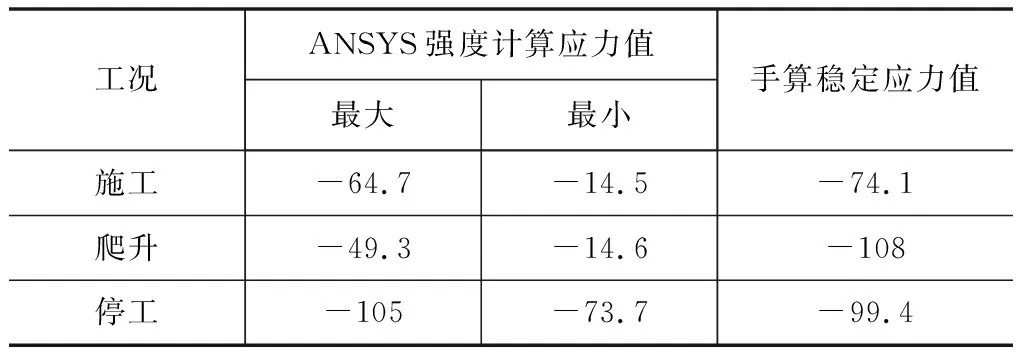

2.4 爬模稳定计算分析

由上小节强度计算结果分析可知,三种工况下,承重三角架的斜撑的应力和轴力均大于其他构件,因此对两根斜撑中轴力较大的进行稳定验算。按GB 50017-2003《钢结构设计规范》[7]中对双轴对称闭口截面的压弯构件采用下式进行稳定验算:

三种工况下承重三角架斜撑的ANSYS强度计算应力值和手算稳定应力值结果对比如表3所示。

表3 承重三角架斜撑应力 MPa

可以看出,爬升工况下承重三角架斜撑稳定性计算应力值是强度计算应力值的2.19倍,说明爬模在爬升时稳定性能更重要。由计算结果可以得出爬模的安全承载力验算优先等级,施工和爬升工况下应以稳定性计算为主,而停工工况下则应以强度计算为主。

由稳定计算结果可知,三种工况下,爬模架体中承受轴力较大存在失稳可能性的三角架斜撑,其稳定计算中应力值远远小于Q235钢材的强度设计值,说明爬模系统的机位优化后,架体整体稳定性满足承载力和正常使用要求。

3 结论

本文针对北京通州运河核心区开发地块中的建筑核心筒外侧液压自爬模的爬升过程进行深入分析,得到如下结论:

(1)建立了核心筒外侧液压自爬模结构精细化有限元模型,对其爬模过程进行了模拟分析,并通过现场实测验证了分析方法的准确性,为类似爬模系统优化分析提供了方法参考。

(2)优化了项目核心筒外侧的爬模机位,优化后的爬模架体满足承载力和正常使用要求。通过精细化有限元建模分析,得到了较为合理的机位布置间距,减少了机位,降低了施工成本,为以后高层施工中爬模机位的布置提供了参考,为液压爬升模板技术在高层施工中的推广提供了助力。