浅谈油气减排技术及其运用

文_袁凯燕 南京博环环保有限公司

1 油品蒸发消耗及其表现形式

石油及其产品是有多种碳氢化合物组成的混合物,其中的轻质油组分具有很强的挥发性。在石油储运的整个过程中,由于受到工艺、技术及设备的限制,经常会有一部分液态轻烃组分汽化而散逸到大气中,造成不可回收的油气损耗,这种现象称为油品蒸发损耗。

2 油品损耗的危害性

2.1 严重污染环境

油气是气象烃类的有毒物质,密度大于空气而漂浮于地面上,从而加剧了对人和周边环境的影响。油气不仅是一种有机污染物,还是产生光化学烟雾的主要反应物。光化学烟雾是现代工业化社会的主要污染物之一,具有强烈的刺激性气味,成分复杂,其中对动物、植物、材料有害的物质是臭氧、PAN、丙烯醛、甲醛等二次污染物。主要危害有:损耗人和动物的健康、影响植物生长、影响材料质量,降低大气的能见度等。

2.2 危及安全

油品在储存、收发、销售过程蒸发排出来的高浓度油气具有很高的安全隐患。汽油爆炸极限(体积分数)为1%~6%,汽油蒸汽的密度约为3.0~3.1kg/m3(STP),而空气的密度为1.1kg/m3(STP)。当严重超过火灾爆炸极限时,密度比空气大的高浓度油气大量蒸发排放、扩散、漂浮聚集在地面空间,带来了很大的安全隐患。

2.3 油品质量降低,影响油品正常使用,造成能源浪费

油品损耗是一种选择性很强的损耗形式,损耗的物质主要是油品中较轻的组分,因此造成油品质量损失的同时,也降低了油品的质量,影响油品的正常使用。

3 控制油品蒸发损耗的措施

从控制VOCs排放的技术角度来看,控制油品蒸发损耗的措施基本可以分为两类:一是从源头上控制,以防止或抑制VOCs泄漏乃至消除VOCs排放为主的预防性措施;二是以末端治理为主的控制性措施。末端治理包括两种,第一种是非破坏性的物理性方法,即采用物理方法将挥发性VOCs聚集、回收;第二种是通过化学反应将VOCs分解为无毒或低毒物质的破坏性方法。

3.1 源头控制

从源头抑制油品的挥发是控制油品损耗和大气污染的首要措施。任何形式的油品蒸发都是在运输、储存容器内部传质基础上发生。由于蒸发只在气液相界面进行,气体空压的压力、体积、温度、浓度、界面面积等参数的大小或变化幅度直接影响了蒸发损耗的大小。

3.1.1 降低油罐内温差

降低罐内温度及其变化幅度主要用于降低固定顶罐小呼吸损耗。具体方法有:选用良好的油罐涂料、淋水冷却、安装反射隔热板、筑防护墙等。

(1)正确选用油罐涂料

油罐涂料不仅起到防腐的作用,而且还能影响油罐对太阳辐射热的吸收能力选用能发射光线,特别是能发射热效应大的红光及红外线的涂料,能利于降低罐内温度及变化,从而减少油品的消耗。

(2)喷淋冷却

淋水降温对降低固定顶罐小呼吸挥发损耗的效果十分明显。夏天的白天,不间断对罐顶淋水,在罐顶形成均匀的水膜,沿罐壁流下,带走顶板和壁板吸收的太阳辐射。此方法适用于水源充足、油品长期储存、以固定顶罐小呼吸为主要损耗的地面钢油罐。使用时应充分考虑水的循环利用。

(3)安装反射隔热板

发射隔热板可以由两层外面涂了白色涂料的石棉水泥波纹板组成,可以安装在罐顶或罐壁外侧。当反射隔热板安装在罐顶或者悬挂在罐壁外侧时,两层石棉水泥板之间形成了第一空气夹层,两层石棉水泥板与油罐之间形成了第二空气夹层。空气夹层的存在及白色涂料对阳光的反射作用,起到了很好的隔热效果,从而降低了气体空间的温度及其变化幅度。

3.1.2 提高油罐承压能力

提高油罐承压能力不仅能完全消除小呼吸损耗,还能一定程度上降低大呼吸损耗。提高油罐承压能力,一般从改进油罐结构设计入手。扁球形顶底立式圆柱形油罐,容积为300~4500m3,承受内压的能力达17.5~45.0kPa;滴状罐承受内压能力可达30~2000kPa,容积可达6000m3,设置可达10000m3。多折的滴状罐,当内压能力为100kPa时,容积可达25000m3。拱顶油罐承受内压能力为2kPa,球罐是承受内压能力最高的压力油罐,一般用于储存低沸点液化气及其石油化工产品。

3.1.3 消除油面上的气体空间

消除油面上的气体空间实际上就是消除了蒸发现象赖以存在的自由表面,这样不仅能完全消除小呼吸损耗,还能基本上消除降低大呼吸损耗。

这种措施在浮顶油罐中使用效果较好,这种罐的罐顶浮在油面上,随油面升降。极大地减少蒸发自由表面和气体空间体积。浮顶罐虽然造价高,但是效果明显,能大量减少蒸发损耗,投资回收快,适用于收发作业频繁的油库。

3.2 末端治理

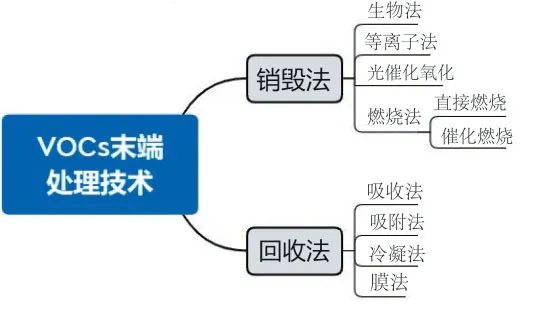

油气的末端治理技术主要有销毁处理技术和回收技术。常见的末端治理VOCS技术见图1。

图1 常见的末端治理VOCS技术

3.2.1 油品蒸发排气的销毁处理技术

油品蒸发排气的销毁处理技术主要有生物法、等离子体法、光催化法、燃烧法等。此类方法损失了大量的油品,本文不做进一步讨论。

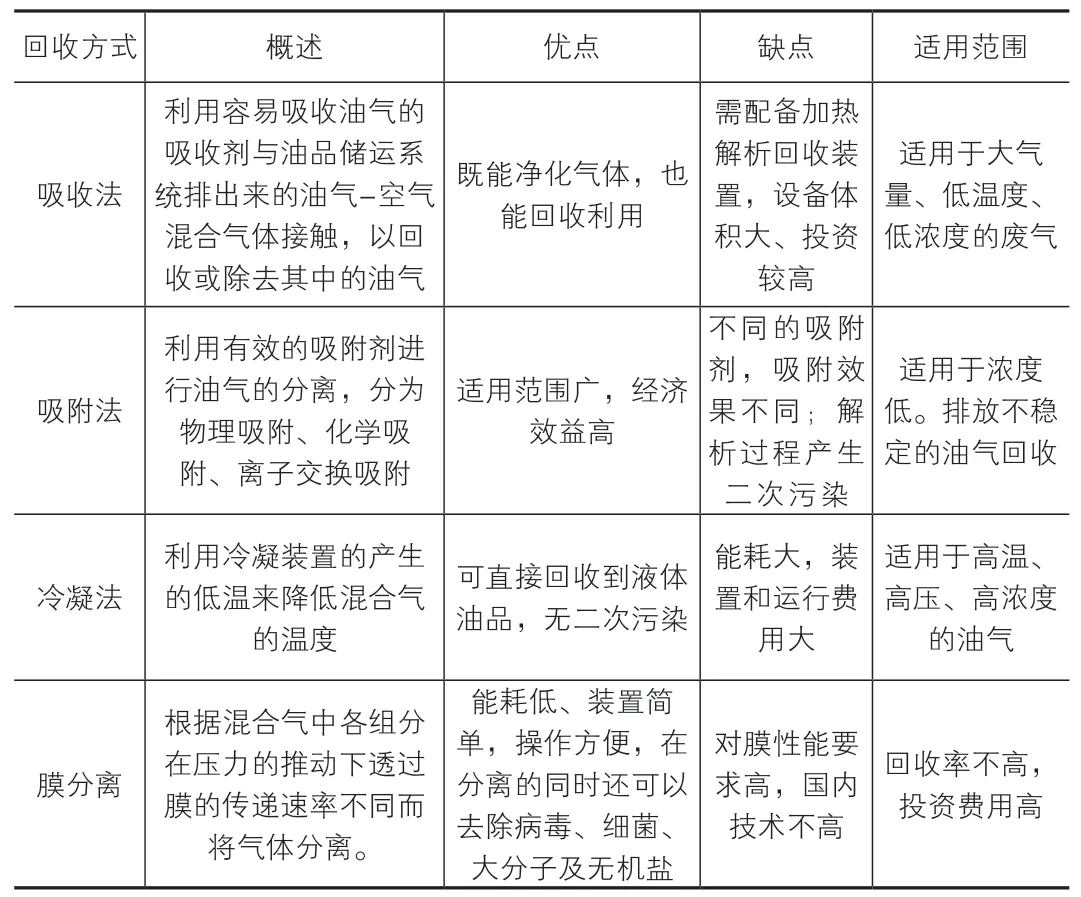

3.2.2 油品的回收技术

从原理上来说,目前油气回收技术分为4种:吸收法、吸附法、冷凝法、膜分离法。这四种方式都各有自己的优缺点及适用范围。油品回收技术比较见表1。

表1 油品回收技术比较表

不同工艺具有不同的优缺点和试用范围,因此在实际工作中,对于油气回收要求高的场合,往往采用组合工艺进行油气回收。常见的组合工艺有:冷凝-吸附组合工艺、吸收-膜分离组合工艺、冷凝+膜分离+吸附组合工艺等。

(1)冷凝-吸附组合工艺

此组合工艺先采用多级连续冷却的方法降低油品的温度,一般为二级。第一级为预冷,冷凝温度设计为2℃,将油气中的水蒸气冷凝下来,同时使进入低温冷凝器的油气状态标准化;第二级冷凝设计温度为-80℃,将95%的油气冷凝下来。未冷凝下来的5%油气进入活性炭吸附罐。一般设置两个吸附罐,交替工作一个吸附饱和后进行解析,另一个可以用于吸附。

此套组合工艺结合了冷凝法和吸附法的优点,减少了二次污染。

(2)吸收-膜分离组合工艺

由于膜分离只是将油气浓缩,不能将油气100%的纯度分离出来,因此对于排放要求高的炼油厂、油库,冷凝-膜分离组合工艺更高效、合理。油气体积含量40%的混合气体经液环压缩机,将气体的压力提高到操作压力约3.5×105Pa(绝对压)后进入吸收塔,在塔内通过切向旋流将环液与压缩蒸汽分离。塔内蒸汽在向上流时,经喷淋塔填料与喷淋而下的液烃逆流接触,蒸汽内部的部分轻烃类被高效地回收富集,剩下的蒸汽/空气混合物经塔顶流出后进入膜分离系统,进行进一步的分离。

(3)冷凝+膜分离+吸附组合工艺

对于油气排放要求更高的场合,还可以采用冷凝-膜分离-吸附的组合工艺。先采用冷凝预处理,分离出部分油气后,进入膜分离工艺,膜分离产生的低含量尾气再经活性炭或树脂吸附。油气回收效率可达到99%以上,经济合理。

4 结语

油气减排首先采用降低油罐内温差、提高油罐承压能力、消除油面上的气体空间等措施,从源头上减少油品的挥发。对于挥发出来的油气,优先采用吸收法、吸附法、冷凝法、膜分离或复合工艺对油品进行回收利用。最后可采用生物法、等离子法、光催化氧化法、燃烧法等销毁措施进一步减少油气挥发对环境的污染。