某铝合金电池包下盖虚拟制造公差分析

肖荣光 李鑫

摘 要:文章以国外某高端电动汽车铝合金电池包下盖的制造工艺为例,运用三维公差分析软件,实现计算机辅助的虚拟制造,针对DTS某一测点精度要求,通过对夹具设计方案和装配工艺流程的调整,有效降低了装配偏差的超差率,制定满足要求的精度控制方案。

关键词:虚拟制造;公差分析;GD&T

中图分类号:U469.7 文献标识码:B 文章编号:1671-7988(2020)19-15-04

Tolerance Analysis of Virtual Manufacturing of Aluminum Alloy Battery Cover

Xiao Rongguang1, Li Xin2

( 1.Liaoning Zhongwang Group Co., Ltd., Liaoning Liaoyang 111003;

2.Chongqing University of Technology, Chongqing 400054 )

Abstract: This paper takes the manufacturing process of the aluminum alloy battery cover of a luxury EV as an example, using tolerance analysis software to realize computer-aided virtual manufacturing. According to the accuracy requirement of a measuring point in DTS, through adjusting the fixture design scheme and assembly process, the OVER-TOLERANCE rate of assembly deviation is effectively reduced, and the precision control scheme that meets the customer's requirements is confirmed.

Keywords: Virtual manufacturing; Tolerance analysis; Aluminum alloy battery

CLC NO.: U469.7 Document Code: B Article ID: 1671-7988(2020)19-15-04

1 前言

電池包作为新能源汽车的核心部件,它的结构、性能、制造等方面越来越受到工程师的关注。零件公差设计是电池包结构设计的一个重要组成部分,若零件公差设计不合理,对电池包的生产制造有很大影响。电池包壳体装配是电池包装配过程中比较重要的一个步骤。一般汽车上的电池包体积较大,且密封性要求高(增加橡胶密封垫,IP=67),由于上下壳体装配孔数量有几十上百个,这在一定程度上增加了壳体上孔的设计、加工、装配难度。多孔装配对公差设计要求较为严格,如果零件尺寸公差设计不合理,可能出现以下问题:

(1)上下壳体装配成功率较低;

(2)废品率增加;

(3)生产成本提高。

为了解决这些问题,本文以以国外某高端电动汽车铝合金电池包下盖的制造工艺为例,运用公差分析软件以虚拟制造的方式检验零件公差设计的合理性,如果公差设计不合理,尺寸工程师将以此为依据及时对加工工艺和结构设计给出优化方案。传统壳体类焊接总成制造,往往依靠经验来确定公差,在生产过程中不断进行方案修改和夹具调试,这种方式不能从根源上解决偏差问题,并且制造精度的提高有可能带来制造成本的上升,最终产品处于竞争劣势,因此运用先进的尺寸工程技术及开发流程势在必行。

挤压铝合金型材由于模具开发成本低,轻量化效果显著,因此在目前电池包壳体的材料应用中,用量较大,成为主流。但挤压铝合金材料变形在实际生产过程中十分常见,导致铝合金材料变形的原因是多样化的,不仅有加工因素还有环境因素[2]。因此铝合金电池包制造精度控制难度大,在前期尺寸分析需要引入新的分析方法并结合生产经验共同制定精度控制策略。

虚拟制造技术是以模拟现实和仿真技术为基础,对目标产品的设计、生产过程统一的进行建模,通过计算机实现目标产品从设计、加工和装配、检验和使用整个生命周期的模拟和仿真。因此,可以在产品生产前模拟将要进行生产的产品的性能和制造过程,发现生产中可能面临的问题,以此来优化产品的设计质量和制造过程,加强生产管理和科学规划资源的分配,提高终生质量和生产效率,达到缩短生产周期和降低生产成本的目的,从而提升企业在市场中的竞争优势[1]。

2 虚拟制造公差分析案例

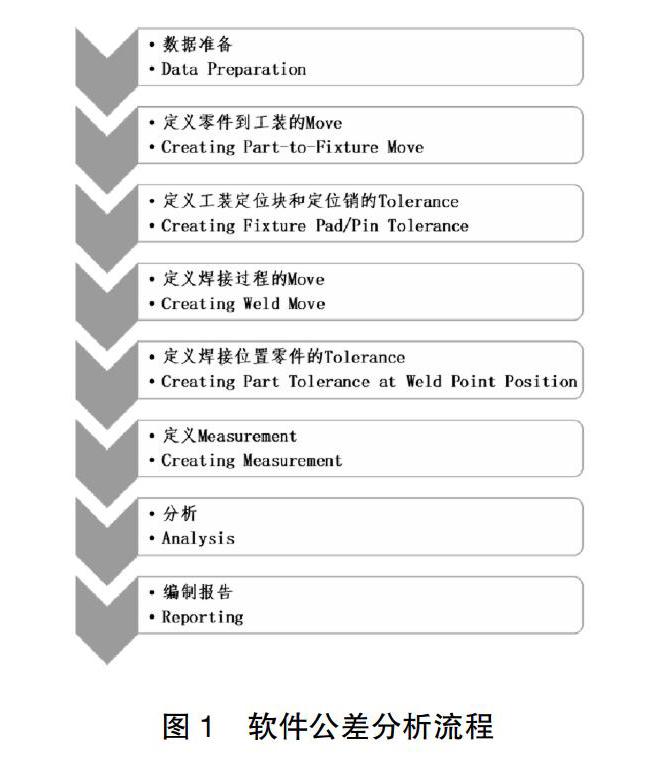

2.1 分析流程

2.2 仿真分析

该产品由铝合金挤压型材、铝合金铸件、铝合金锻件,经搅拌摩擦焊,MIG焊,铆接,螺接,等多种连接工艺组合而成,制作工艺较为复杂,总成精度控制难度大。在电池包下壳体的制造过程中,每一单体零件的装配过程都会对总成精度造成影响,夹具定位,零件公差,装配顺序是偏差产生的主要三个因素。首先需求根据产品DTS要求,进行焊接层级的分析,确定工艺流程,初步确定的工艺流程如下图所示。

公差分配方法分为三种,极值法,概率法和蒙特卡洛模拟法。极值法对零件公差要求较高,经济性差,因此本文首先依据总成DTS测点公差要求基于概率法做初步公差分解,获得单个零件的公差要求,然后采用计算机仿真,实质是蒙特卡洛模拟法,验证公差设计的合理性。以测点PM07(B-B剖视位置孔,公差要求)为例,表1是概率法常用公差分配表,阐明公差影响因素,公差大小及计算公差范围。

依据公差分配结果和RPS设计要求,形成初版的零件GD&T图纸。

由于一维尺寸链分析的局限性及工艺的复杂性,部分测点按照概率法进行公差分解难度较大,此时需要按照工厂加工能力,初步拟定单体零件公差值,完成所有零件公差分配后,借助虚拟制造公差分析软件,验证单体零件公差的合理性。

建立仿真模型。将3D数模导入分析软件,根据零件GD&T图纸中的公差赋予到各单体零件中,根据前期分析的焊接工艺流程,定义装配顺序,将总成DTS要求的测点位置赋予到总成零件中,由于暂未进行夹具详细设计,运用虚拟点表征零件装夹定义位置。总成大部分零件为挤压型材和铸件,因此作为刚性件处理,零件装配类型使用要求较为宽松的阶梯型装配。

公差计算仿真。模拟结果通常以两类文件输出,一类是测点位置的尺寸偏差结果,由STD、上下偏差、超差率等一系列指标反映测点是否是合格,另一类是偏差敏感度分析报告,反映各类偏差对测点公差的贡献度。根据贡献度指数可以排查导致测点偏差的主要因素。

以测点PM07举例,查看仿真结果,验证前期基于概率法分配到零件的公差是否合理。

如图所示,测点PM07的Y向位置度公差不能满足公差要求,主要偏差因素贡献分析如下表:

2.3 优化分析

通过对偏差因素贡献表的解读,零件Z向定位面偏差以及焊接位置零件的轮廓度偏差是造成测点Y向偏差的主要因素。究其原因,零件属于框架边梁,主定位面设置在Z方向,定位面积不足,稳定性差,同时装配对象底板零件7L-03挤压后的扭拧度变形(该处轮廓度公差范围0.5mm),双重因素影响被测孔的Y向精度。

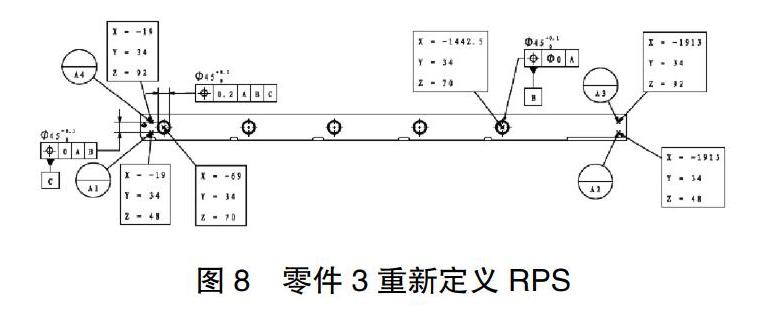

应对测点PM07 的Y向偏差问题,优化方案如下:一、更改夹具设计,零件3主定位面设置在Y方向的大平面,修改零件GD&T信息如下图;二、由于成本因素,暂不考虑提高底板零件7L-03扭拧度,利用现有资源由原先的3-2-1定位方式调整为适合柔性零件的N-2-1定位方式,实际生产中依靠夹具夹紧力对抗变形,重新调整仿真模型,做试探分析。

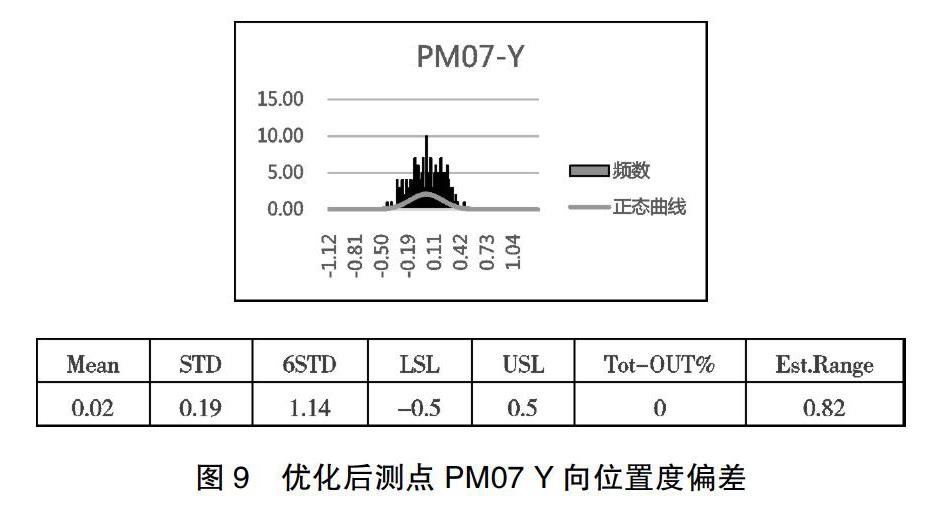

仿真结果如下,主要偏差来源为被测孔自身Y向位置度偏差,在不考虑焊接变形及测量偏差的前提下,零件公差100%满足总成公差要求。

3 结束语

本文以国外某高端电动汽车铝合金电池包下盖的制造工

艺为例,以测点PM07为研究对象,首先采用概率法对零件公差进行分配,然后运用计算机辅助的公差设计,验证公差的合理性,结合分析结论,提出了控制精度更好夹具设计方案和装配工艺流程,最终满足DTS的要求。但本文分析中提到的,依靠夹具夹紧力对抗变形,实际焊接过程中,夹紧力释放后会产生部分的变形回弹,该部分回弹偏差暂不能在仿真结果中体现的,需要后续生产中持续优化和改进。

参考文献

[1] 陆乐.现代机械工程设计领域虚拟制造技术的运用[J].内燃机与配件,2018(09):219.

[2] 王紀来,杨晓东,陈刚.浅析铝合金材料加工变形控制措施[J].世界有色金属,2018(02):205.

[3] 曹渡,刘永清.汽车尺寸工程技术[M].机械工业出版社,2016.