铝后门外板回弹补偿措施研究

赵子海,孟宇轩,江克洪,王 健,刘英堂,潘芬华

(吉利汽车集团有限公司,浙江 慈溪 315300)

0 引言

后门外板是汽车车身较关键的覆盖件之一,其外观面较多,与其有配合要求的零件有侧围外板、前门外板。后门外板外观质量和尺寸精度影响整车外观,其成形材料采用铝材。铝材质量轻、强度高可以满足车身强度和轻量化的要求,但铝材的回弹量比钢材大,回弹控制是铝材冲压过程中的工艺难题。国内开发的模具成形铝门外板的合格率为70%~80%,现对标德国某公司的铝材开发技术,前期采用合理的冲压工艺及模具结构,再利用CAE软件进行辅助预测,有效预防了后门外板的回弹。

1 后门外板回弹前期工艺预防措施

1.1 后门外板冲压工艺方案

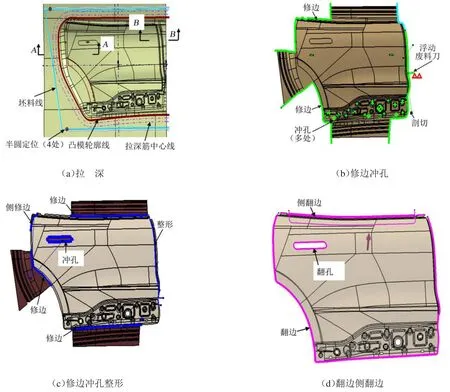

某车型后门外板采用6000系的6016铝材,料厚为1 mm。后门外板冲压工序一般有4~5道,该车型后门外板采用4道工序成形,工序内容为拉深、修边冲孔、修边冲孔整形、翻边侧翻边,如图1所示。

1.2 后门外板回弹控制方法

为有效解决后门外板回弹问题,从以下4个方面进行型面回弹补偿前的回弹控制。

(1)从零件结构设计方面控制回弹。通过增加零件造型,如后门外板下门槛非A面处增加凸包等,减小下门槛处的回弹;通过减小A面曲率半径,保证零件成形刚性,减小A面回弹。

(2)从成形工艺方面控制回弹。拉深工序通过在废料区增加工艺余料(又叫凸包造型)等,以保证拉深的充分性和材料流动均匀性,使铝材成形的零件拉深均匀充分,减少成形的零件回弹;针对CAE分析型面回弹区域,废料区域增加凹造型或控制拉深进料以减少该处回弹;由于后门外板造型和轮廓都有曲率,对应曲率半径小的区域,翻边或整形属于伸长类成形或压缩类成形,都会造成零件的回弹扭曲;模具结构上对应翻边整形的压缩或伸长区域,采用夹料(利用模具零件压住成形区域)翻边或夹料整形,使翻边整形过程中铝材成形均匀,减少翻边整形前后成形零件边界线长差别较大造成的回弹,使成形的零件回弹尽量小。

图1 后门外板成形工序

(3)通过CAE分析软件和以往经验对铝材成形回弹进行预判。

(4)根据CAE分析结果,采用整体或局部型面补偿的方法,对更改零件造型或工艺无法消除的少量回弹,进行回弹补偿。

1.3 后门外板前期回弹预防

为减轻后门外板翻边整形后的回弹,对整形、翻边处采用夹料整形翻边的工艺措施。

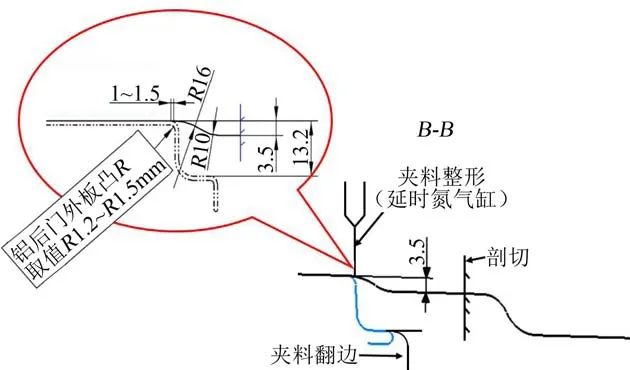

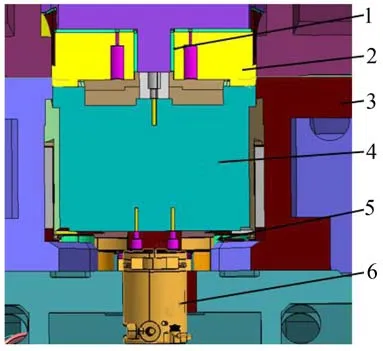

(1)B柱处前期回弹预防工艺处理。后门外板B柱处拉深工艺补充沿A面直接延伸时,CAE分析整形时开裂起皱严重,拉深工艺设计了3.5 mm过拉深,整形时再采用夹料整形。夹料整形的下托料块压力源采用延时氮气缸,以保证整形完成,零件取出后下托料块再复位。因为拉深设计了3.5 mm的过拉深,但夹料整形上刀块和下托料块必须按照成形零件形状加工,所以夹料整形上刀块与下托料块初始接触时整形处材料会失控,但不会影响整形零件质量。采用夹料整形的目的是为了消除整形过程的多料起皱和减少压缩类整形造成的回弹。拉深工艺的过拉深形状如图2所示(图1中B-B),夹料整形结构如图3所示。

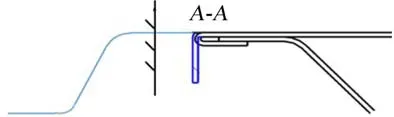

(2)后门外板C柱翻边处拉深处理是顺着成形零件A面直接延伸,不设计过拉深,便于后工序夹料翻边,如图4所示(图1中A-A)。

图2 后门外板B柱处过拉深

图3 后门外板B柱处夹料整形结构

图4 后门外板C柱翻边处拉深

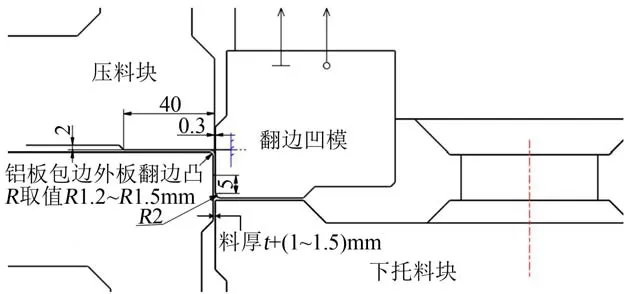

(3)后门外板翻边侧翻边工序翻边的凸模圆角加工至R1.2~R1.5 mm(钢材一般为0),以避免翻边圆角太小,翻边后造成成形零件翻边圆角处开裂。该工序正翻边和侧翻边都采用夹料翻边,以减小伸长或压缩类翻边造成的零件回弹;夹料翻边下托料块压力源采用串联氮气缸,便于调节夹料力,托料块轮廓比翻边凸模轮廓单边大t+(1~1.5)mm,保证翻边后托料块复位时与成形零件翻边处不会干涉,如图5所示。

图5 翻边侧翻边周圈夹料翻边结构

1.4 后门外板前期回弹分析和补偿方案

(1)后门外板回弹分析要求。采用AutoForm软件进行全工序CAE分析,在每工序分析后进行自由回弹分析;在最后工序后再进行调模点支撑(判断回弹用的虚拟基准点)的回弹分析。CAE分析步骤与实际成形工序步骤一致,最后一步需跟检具上成形零件摆放状态一致的条件下进行零件回弹支撑分析。各工序CAE分析工具体与模具实物状态要一致,CAE分析工具体的符型区、强压区和避让区按模具设计要求布置。压边力按照模具设计的压料块、托料块压边力设计。

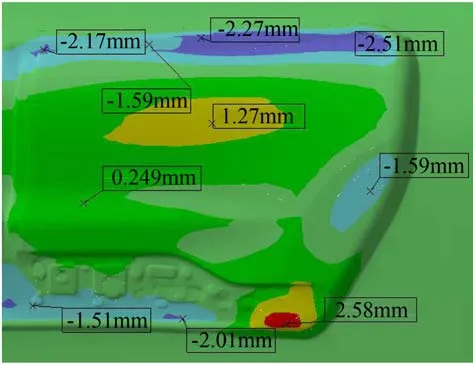

(2)根据在检具状态下CAE精算后的回弹结果,进行拉深型面回弹补偿,补偿时设计1倍的回弹量补偿系数,补偿后再进行CAE分析回弹验证,是否满足成形零件公差要求;如果不满足继续按上述方法补偿,直到补偿后的回弹满足成形零件的公差要求。拉深型面回弹补偿方法有局部补偿和整体补偿2种,钢材后门外板一般采用回弹区域局部型面补偿法,铝材后门外板根据CAE分析回弹状态确定采用整体型面补偿或局部型面补偿方法。该铝材后门外板在拉深工序进行了整体回弹补偿,再采用专业软件Ice surf进行A面重构,以保证A面成形质量;采用CATIA的曲率分析和斑马线分析对比回弹补偿前后的A面质量是否满足要求。采用CATIA软件的ICEM外形设计模块的“距离分析”命令进行云图对比,如图6所示,最大回弹补偿量为2.58 mm。修边冲孔模先不加工,等后期零件回弹调试稳定后进行逆向拉深数模再进行加工;第3、4道工序加工数模按照拉深回弹补偿数模进行型面加工。

图6 回弹补偿前后云图对比

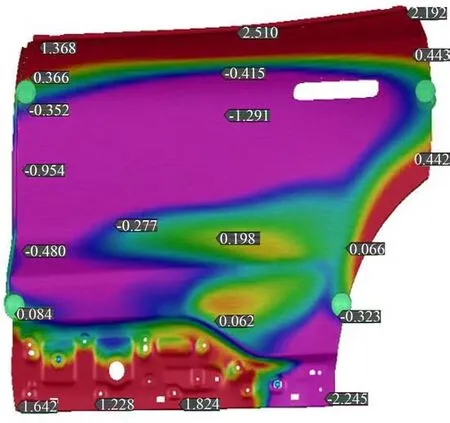

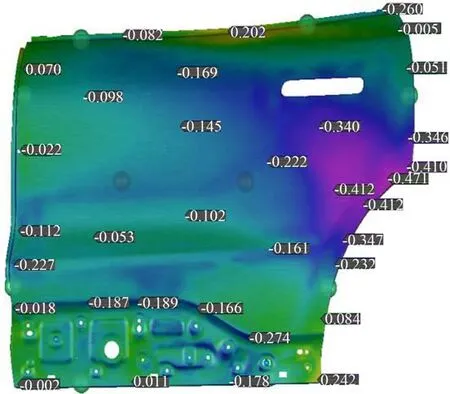

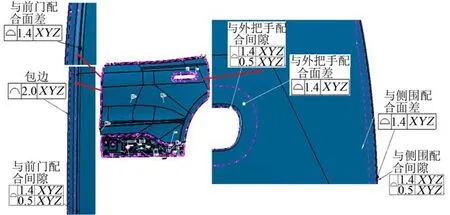

考虑拉深零件放在第3、4道工序凸模上时,零件会与后工序凸模干涉;拉深凸、凹模数模需进行放大处理;根据CAE分析,此后门外板拉深数模对照后工序数模设计放大1.001 8倍(钢材零件一般放大1.000 5倍)。后门外板回弹补偿前后CAE分析回弹结果对比如图7、图8所示,达到了成形零件公差要求,成形零件关键区域公差要求如图9所示。

图7 回弹补偿前CAE分析

图8 回弹补偿后CAE分析

图9 成形零件关键区域公差要求

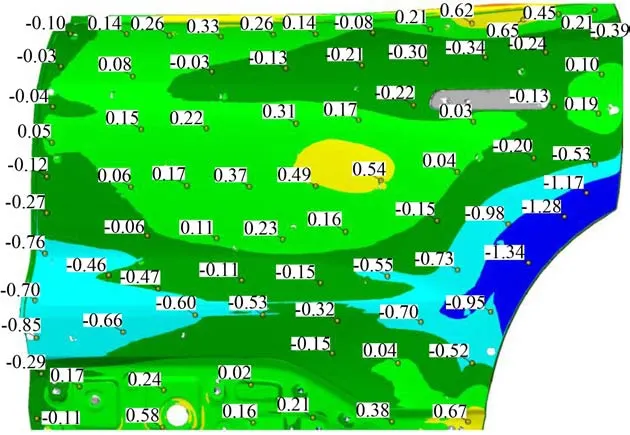

2 后门外板后期调试结果及回弹处理措施

后门外板首次成形件除了第2道工序的模具没有制作外,工序件采用激光切割,其他工序模具研合到位后成形,蓝光扫描结果如图10所示,除了轮弧处、水切处等不合格区域外,其他区域达到零件要求。根据以往经验,铝板覆盖件回弹补偿主要在拉深工序补偿,翻边整形工序不设计型面回弹补偿,此后门外板根据现场成形件回弹状态进行1∶1.2的放大量进行拉深型面回弹补偿处理,拉深模及后工序降形加工(沿高度方向向下加工),整改一轮后成形零件型面合格率为85%,总合格率为91%,达到了零件合格率要求。

图10 成形零件蓝光扫描结果云图

3 结束语

针对铝材后门外板回弹的预防措施及现场整改措施进行研究,因铝材零件回弹较大,进行精确的CAE回弹分析,采用合理的工艺结构预防和有效的回弹补偿措施,并在模具后期进行回弹原因分析和采取合理的整改措施,通过理论与实际结合,提升成形零件的质量,缩短模具开发周期。