基于Fluent的凝结水气动主调节阀防空化设计验证

祝欣慰,骞宏伟,陈 宝,蒋永兵,颜炳良,谌传江

(1.国核电力规划设计研究院有限公司,北京 100095;2.重庆川仪调节阀有限公司,重庆 400707)

0 引言

凝结水气动主调节阀进口压力不高,但部分工况中阀后压力较低,实际运行中阀门内部空化破坏较严重。普通的单级调节阀所能承受的最大压力较小,容易出现空化、闪蒸等现象[1]。多级减压调节阀以流量控制稳定、耐高压等优点广泛地应用在各种工业系统中,也被称为防空化调节阀[2]。因此,为避免出现空化现象,设计出多级降压的阀内件结构。

图1 多级降压结构防空化原理Fig.1 The principle of multistage depressurization on preventing cavitation

针对阀门防空化结构,学者做了较多的研究。彭建等[3]通过对串级式多级降压阀门的研究,发现调节阀开度越大,阀内越容易产生空化现象。产生空化现象的主要部位在最后一级减压区域的阀座与阀芯的交界面上,而且阀座表面的空化现象比阀芯表面更为严重;李树勋[4,5]等对多层套筒阀的内部空化情况进行了模拟,发现多级降压套筒达到了逐级降压,限制流速的目的。阀内部加入多级套筒与均流罩,可有效抑制阀内部空化的发生与发展,基本能够满足防空化的要求;何秋玲[6]通过对串级式多级降压做仿真模拟,发现该结构可有效防止阀门空化的产生;李军业[7]通过对防汽蚀结构的研究,发现两层多孔式的套筒在某些工况下防汽蚀效果较好;陈锋[8]通过对电厂使用的阀门进行分析,发现多级节流降压技术能有效防止阀门内部产生汽蚀。

通过查阅大量文献,发现多级降压结构的防空化效果较好。为满足凝结水气动主调节阀对防空化的要求,本文对所涉及的分段式三级套筒阀门内件结构进行了仿真模拟,验证其防空化效果。

1 空化的产生及多级降压结构防空化原理

空化包含了两个阶段,即闪蒸和空化[9]。当压力为P1的流体流经节流孔时,流速突然急剧增加,静压骤然下降;当孔后压力P2达到或低于该流体所在情况下的饱和蒸汽压力Pv时,部分流体汽化成气体,产生气泡,形成汽液两相共存现象,称为闪蒸阶段。在节流处后面,压力逐渐恢复,升高的压力压缩气泡,使气泡突然破裂,称为空化阶段。气泡破裂时所有的能量集中在破裂点上,产生几千牛的冲击力,冲击波的压力高达2×103MPa,大大超过了大部分金属的疲劳破坏极限。同时,局部温度高达几千摄氏度。这些过热点引起的热应力是产生汽蚀破坏作用的主要原因[10]。

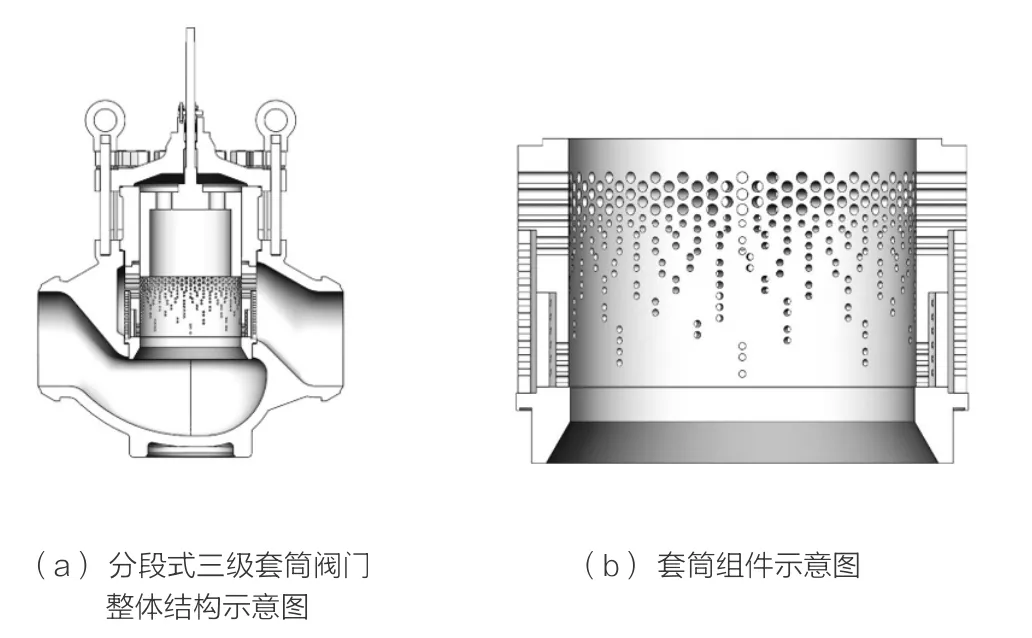

图2 方案一:分段式三级套筒阀门结构示意图Fig.2 Scheme 1:The general view of the piecewise three-stage cage multi-hole valve

图3 方案二:单级套筒阀门结构示意图Fig.3 Scheme 2:The general view of the single-stage cage multi-hole valve

目前,利用多级降压的原理,国内外已有多种防汽蚀结构,其中典型的有迷宫式结构和多层套筒式结构[7]。高压调节阀在设计过程中,解决的方案是利用多级节流降压原理,如图1所示。把入口处的高压p1通过多级节流区域,逐渐降压至出口处的压力p2。这个思路就是在阀芯处设置多级节流装置,并保证在每一次降压后的压力高于该处的饱和蒸汽压力pv而不致发生空化的现象。

2 阀门节流组件的设计

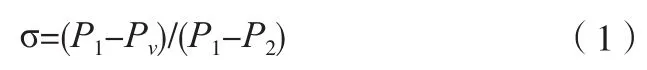

根据ISA-RP75.23的介绍,阀门空化系数定义为:

图4 分段式三级套筒阀门结构工况7下介质压力分布云图Fig.4 Contours of static pressure of the piecewise three-stage cage multi-hole valve working on condition 7

图5 分段式三级套筒阀门结构工况7下蒸汽体积组分分布云图Fig.5 Contours of volume fraction of the piecewise three-stage cage multi-hole valve working on condition 7

图6 单级套筒阀门工况7下介质压力分布云图Fig.6 Contours of static pressure of the single-stage cage multi-hole valve working on condition 7

当此系数较低时,阀门容易产生空化现象。

根据对阀门的设计计算,凝结水气动主调节阀的空化系数较低时主要出现在较小阀门开度下,空化系数较高时出现在较大阀门开度下。针对此种情况,为避免阀门结构出现大面积的空化现象,阀门设计节流组件成如下结构:较小阀门开度下,节流组件采用三层孔式套筒结构;中等阀门开度下,节流组件采用两层孔式套筒结构;较大阀门开度下,节流组件采用单层孔式套筒结构。

图7 单级套筒阀门结构工况7下蒸汽体积组分分布云图Fig.7 Contours of volume fraction of the single-stage cage multi-hole valve working on condition 7

3 仿真模拟实验

目前,欧拉—拉格朗日方法和欧拉—欧拉方法较多地应用于研究多相流方法。在Fluent中,共有3种欧拉—欧拉多相流模型,即VOF(Volume Of Fluid)模型、混合物模型和欧拉(Eulerian)模型。本文基于Fluent对阀门真实应用工况做空化仿真模拟实验,湍流模型选用standardk-epsilon Model,多相流模型选择Mixture,空化模型选用Schnerr-Sauer模型。

表1 介质空化过程中汽相质量和体积数据统计表Table 1 Statistical table of gas mass and volume data in the process of medium cavitation

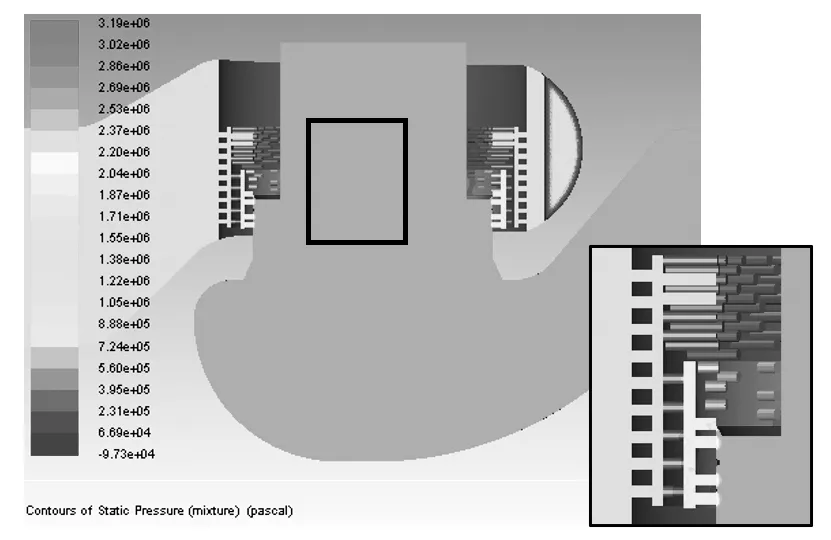

1)分段式三级套筒阀门结构的仿真模拟

以其中最恶劣工况为例做仿真模拟测试:该工况介质为28℃的水,阀门前端压力为P1=3.187Mpa,阀门后端压力为P2=0.4371Mpa,饱和蒸汽压力为P2=0.004Mpa。根据对阀门的设计计算,该工况下阀门相对开度为23%。通过Fluent仿真模拟实验,阀门在该工况下的蒸汽体积组分分布云图如图4、图5所示。

模拟结果显示,多级套筒使阀门内介质压力分级降压,因而每层压力降更小;阀门在该工况下的蒸汽体积组分最严重处占比为0.237,且仅在与阀塞接触的最内层套筒上有零星的几处空化现象。根据软件计算结果,空化过程中汽相总质量为6.06×10-6g,总体积为10.93mm3。

2)单层套筒阀门结构工况7的仿真模拟测试

为对比多层套筒结构的防空化效果,将单层套筒阀门结构做仿真模拟实验,同样以该工况为实验条件:介质为28℃的水,阀门前端压力为P1=3.187Mpa,阀门后端压力为P2=0.4371Mpa,饱和蒸汽压力为P2=0.004Mpa。仿真模拟结果如图6、图7:

模拟结果显示,阀门在该工况下的蒸汽体积组分最严重处占比为0.972,且仅在与阀塞接触的最内层套筒上有零星的几处空化现象。根据软件计算结果,空化过程中汽相总质量为9.82×10-4g,空化总体积为1772mm3。

3)两种结构的空化模拟对比

通过对其余工况在实际开度下的运行状态做仿真模拟实验,得到介质空化过程中汽相质量和体积数据,统计见表1。

模拟结果显示,同种工况及同等流通能力下,分段三级式套筒阀门结构空化过程中汽相质量和体积远小于单级套筒阀门结构中汽相的质量和体积。

4 结论

通过对凝结水气动主调节阀两种结构各使用工况的仿真模拟,对比分析结果可发现:针对凝结水气动主调节阀的使用工况,分段式三级套筒阀门结构中转换成汽相的体积、质量相对于单级套筒阀门结构较少,汽相所占的绝对量亦较少,因此判定,分段式三级套筒阀门结构应用于凝结水工况能有效防止阀门产生大面积的空化现象。