煤气初冷器防止结萘堵塞问题的技术研究

侯建勇,李 洁

(1.新疆大学商学院,新疆 乌鲁木齐 830008;2.中冶华天工程技术有限公司,江苏 南京 210019;3.大连理工大学马克思主义学院,辽宁 大连 116024)

引 言

在我国焦化企业的化产回收车间,煤气初冷是第一道工序,焦炉煤气经上升管、集气管、气液分离器后引至煤气初冷器进行冷却,随着煤气温度的下降,也会伴有焦油和萘析出,在煤气初冷器的实际运行中,普遍存在着煤气初冷器阻力增大的现象,初冷器内部换热管外壁结萘严重,较大程度上影响了煤气冷却换热的效果,温度不能得到有效控制,也增加了后续设备的运行负担。为了解决这个困扰企业生产上的煤气冷却问题,需要从煤气初冷器结萘堵塞的原因上进行调查和分析。

1 焦化企业煤气初冷器的工作原理及运行

1.1 煤气初冷器的类型及工作原理

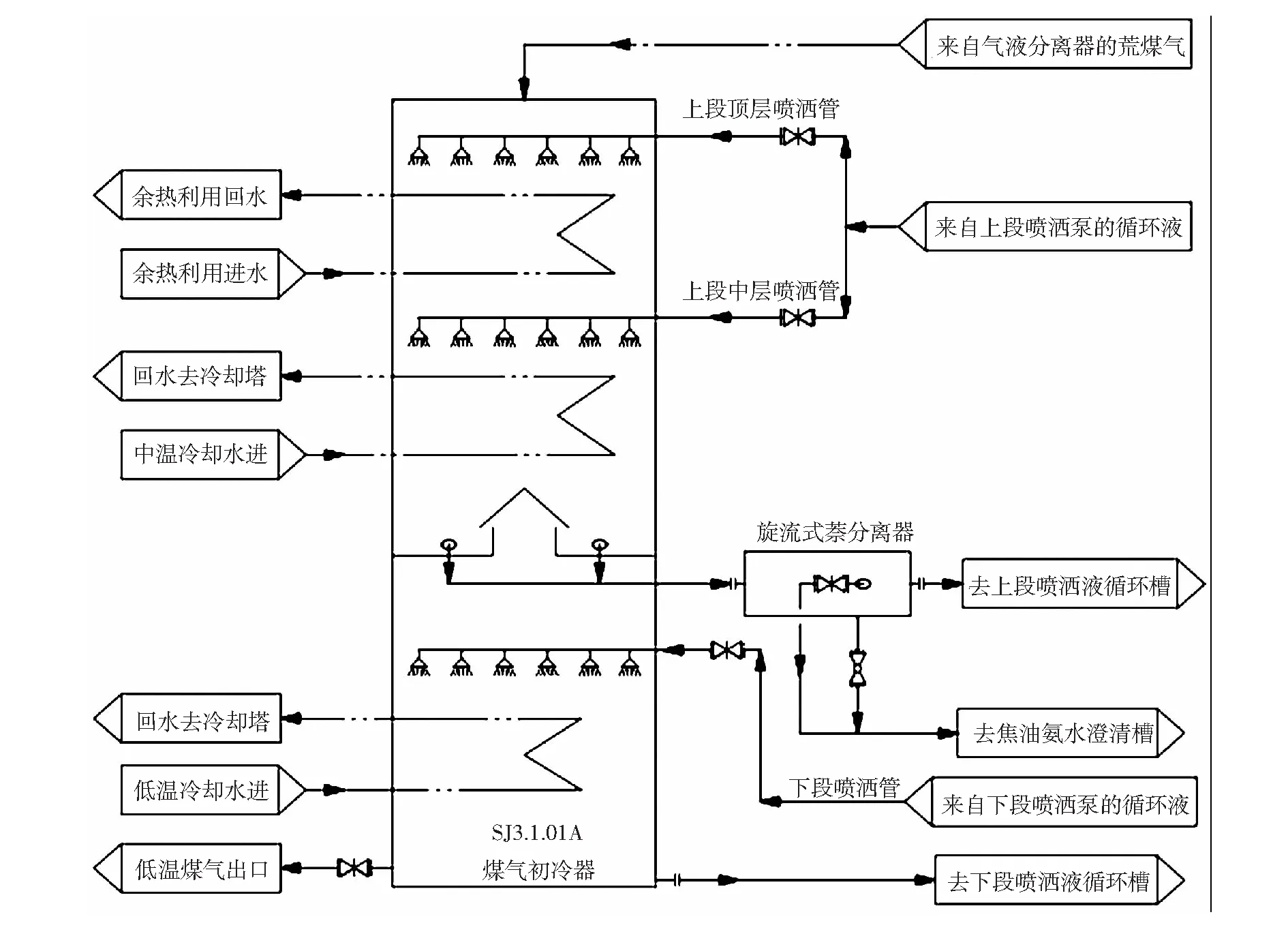

焦炉煤气初冷器主要有横管式、竖管式和直接式三种类型[1]。因直接式和竖管式初冷器换热能力及结构的限制,加上焦化企业煤气产能的不断扩大,近些年已逐步被横管式煤气初冷器所代替。煤气初冷器主要以圆柱体、长方体等外形为主,以长方体居多,换热介质采用中温和低温水,水在管程中流动,通过管壁与在壳程中流动的煤气进行换热。横管煤气初冷器一般分为上下两段结构,上段与下段之间有段塔盘进行分隔,横管初冷器上段有单级喷洒和双级喷洒两种冷却方式,下段一般为单级喷洒冷却。

通常来自焦炉82 ℃左右的荒煤气与循环氨水,沿煤气管道被吸至气液分离器,煤气从顶部引出去煤气初冷器,液体从分离器底部排出至焦油氨水澄清槽[2]。煤气从初冷器的顶部进入,从底部排出,经煤气鼓风机送往电捕焦油器及下游工段。焦炉煤气中的冷凝水、焦油、萘析出,以及夹带的少量氨水,随着循环冷却喷洒液的循环,一并进入循环液槽和焦油氨水澄清槽。

1.2 部分焦化企业煤气初冷器的运行现状

目前许多企业煤气初冷器运行时普遍存在设备阻力增大,从设计阻力700 Pa上升到1 600 Pa,甚至更高,系统阻力的增加也会给煤气鼓风机的运行带来隐患,对化学产品的回收形成制约。冷却器内部的冷却管一般有三级,采用上段两级中温水换热,下段一级低温水换热,煤气经三级冷却后,温度从82℃左右下降至出口时的21 ℃~23 ℃。目前大多企业采用焦油氨水混合液作为循环喷洒液,配备循环液槽和循环泵,再将循环液槽底部的重质油用泵送至机械化焦油氨水澄清槽,进行氨水和焦油的分离。

2 煤气初冷器阻力增大的问题分析

2.1 煤气初冷器横管内部设备问题

随着煤气温度的降低,便会在横管初冷器内壁换热列管外壁上结萘,因萘是无色片状结晶体,同时与重质焦油粘接在换热管外壁上,造成壳程间隙变小,煤气流通不畅,从而造成设备运行阻力增大,甚至还会迫使焦炉进行煤气放散,污染大气。

另外,循环喷洒的喷淋管及喷孔堵塞也是一个重要问题。喷淋支管直径一般较细,另外喷淋孔一般为Φ6 mm~Φ7 mm的小孔,如喷洒液内含有焦油和煤灰、焦粉的粘结物,也很有可能造成堵塞现象,喷洒效果变差,或者导致喷洒盲区,无法做到覆盖全部截面,尤其是在北方地区的冬季,室外温度较低,循环喷洒液粘度增大,更易造成堵塞。

2.2 循环喷洒液的油质选择

循环喷洒液通常为焦油氨水混合液,随着运行时间的增加,喷洒液中的酚、萘、蒽等成分富集,加上灰尘等杂质的影响,会造成喷洒液效果降低,在实际生产过程中,需要保持轻质焦油的含量在40%~60%之间,如果喷洒液内轻质焦油的含量过低,换热管上黏结的萘和重质焦油就会难以溶解在喷洒液内,影响冲洗效果。造成此种现象的主要原因就是无法及时更新更换循环喷洒液,无法长期保证油质。另外,实际运行中也应该根据处理煤气量的不同,循环泵采用变频控制,相对应地调整循环喷洒液的流量。

2.3 煤气出口温度的控制

针对冷却煤气的循环水和低温水,应当安装远传仪表,随时进行温度监控。由于冬季与夏季水温差别较大,需要对循环水水量进行适当调节,以保证煤气出口温度控制在21 ℃~23 ℃以内,若温度过高或偏低,均会给后期设备运行带来不便。温度过高会影响焦油的产出与回收,温度过低会加大萘的析出量,增加设备与管道的堵塞。温度的降低也会使循环喷洒液粘度增加,流动性变差,溶解萘的能力下降[3],更容易增加横管初冷器阻力增大的可能性。

3 工艺技术的优化与改进

3.1 增设旋流式萘分离器

在初冷器上段的段塔盘底部设置两个出口管,一并汇集到旋流式萘分离器内,上段底部的喷洒液经分离器分离后,将重质喷洒液送至焦油氨水澄清槽,轻质喷洒液返回循环液槽进行循环喷洒。段塔盘上部的轻质喷洒液可通过段塔盘溢流堰溢流至下段使用。

在初冷器下段一般不再设置旋流式萘分离器,从上段溢流过来的轻质喷洒液相对含萘量较低,可循环使用。但煤气初冷器堵塞严重时,也可在下段增设萘分离器。

旋流式萘分离器根据循环喷洒液的静置和沉淀,冲洗掉的萘以及析出的萘和杂质会在下端沉积,经分离器底部排出,轻质喷洒液会经过上端排出,在分离器上端和下端分别设置冲洗和液位调节阀,保持分离器内喷洒液的恒定。

重质喷洒液送至焦油氨水澄清槽进行处理,把沉积的杂质和萘跟随焦油渣一并进行处理。图1为改造后的初冷器运行原理图。

图1 改造后初冷器原理图

3.2 分段供给喷洒液及管道的优化

如果生产企业有多台煤气初冷器并联运行时,可配备两座循环液槽,各初冷器的上段喷洒液回流进上段循环液槽,下段喷洒液进下段循环液槽,采用上段循环液泵专供上段两层喷洒液,下段循环液泵专供下段一层喷洒液的供给模式。

两座循环液槽之间采用连通管进行连接,以便中上部轻质循环液相互补给。两个循环液泵入口前设置互接管道,当一台泵出现问题时可相互备用,也可交换抽取另一座循环液槽中的循环喷洒液。

在上下段喷洒液从横管初冷器流出后,在进入循环液槽之前设置U型弯管,代替原有工艺中的煤气水封,用管道代替设备,减少设备的维护和腐蚀。U型弯管内存液的高度应当能够满足封堵最大设计时的煤气压力,另外弯管底部设置有排污口,将存积的杂物和污泥在进入循环液槽之前进行清除,同时还可以起到缓解管道应力的作用。

3.3 轻质焦油的供给与补充

从焦化厂焦油储存区的焦油成品储槽中上部安装三个外排口,每个竖向间距0.8 m~1.0 m,每个外排口均配备有阀门,需要补液时可根据焦油槽的也为高低开启相应的的外排口阀门,循环液槽补充轻质焦油的操作周期和补液量根据运行调试时确定,以保证轻质焦油在循环液中的含量不低于40%,以50%左右为宜。

需要补油的地方主要有上、下段循环液槽和地下槽,也可以通过地下槽泵打到上下段循环液槽,以及焦油氨水澄清槽等需要轻质油清洗的地方。

3.4 下段循环液槽液位的控制

在系统运行中,为了维持设备内的液位温度,需要在循环液槽底部安装压力液位变送器,与下段循环喷洒泵出口支管的调节阀进行连锁,根据液位高低调节阀门开度,泵出口支管管路通向焦油氨水澄清槽。为了方便人工调节,还可以在循环液槽侧面安装磁翻板液位计,以便人工现场观测和校核液位准确度。

原有循环喷洒泵大多采用不锈钢化工泵,可以改为配备变频电机的化工泵,可对喷洒泵的频率实现调节控制,根据运行情况调整喷洒液流量。

3.5 循环液槽内扩散管的设计

循环液在进入槽内时,应充分考虑循环液的冲击力和扩散管的热胀冷缩,为了避免因冲击力到来的管体抖动,应在管端与槽底设置间隙,并且在槽底设置卡条,卡在扩散管壁内外侧,并留有间隙。扩散管壁上应设计长条形放散孔,以便循环液外溢,孔长100 mm~200 mm,孔宽10 mm~15 mm,为了保证美观,可采用数控火焰切割或者等离子切割,每个长条孔间距可设计为50 mm~100 mm,沿管壁圆周均布。

4 实际案例改造情况

陕西黄陵煤化工有限责任公司在2019年9月对现有的五台煤气初冷器进行改造,目前已基本解决运行中阻力大和结萘问题。五台煤气初冷器均为6 331 m2的横管初冷器,平时运行模式为四开一备,每台设计处理煤气量4万m3/h,总运行煤气量为15万m3/h~16万m3/h。

在项目改造前,初冷器运行阻力达到1 600 Pa,设备内部管壁结萘严重,经研究后准备对煤气初冷器进行改造。改造初期对设备进行开方形人孔,并采取了加固措施,使用蒸汽加热以及人工方式对结萘问题进行清洗,并对焊接和切割区域进行打磨。清洗干净后在段塔盘底部开设两个排液口,呈180 ℃对称布置,引出后合并引至新增设的旋流式萘分离器进行分离。新增加了一座56 m3的下段循环液槽,原有的储槽作为上段循环液槽使用。拆除原有的循环喷洒泵,更换为变频泵,下段循环喷洒泵流量为300 m3/h,上段循环喷洒泵流量为240 m3/h。下段喷洒泵供应下段的一层喷淋层进行喷洒,连续运行,上段喷洒泵供应初冷器上段的两层喷淋层,因焦炉煤气是从初冷器顶部进入,温度相对较高,结萘情况相对不严重,因此上段顶层的喷淋层为间断运行。增设了从焦油库的轻质焦油槽补液管道,定期向循环液槽补充轻质焦油,以保证轻质焦油在循环喷洒液中的含量。

在初冷器改造完成后,对系统运行阻力进行测定,初冷器阻力在700 Pa~800 Pa之间,初冷器上段顶层喷淋层每月开启一次,每次运行2 h~3 h即可,设备结萘现象有很大缓解,初冷器运行阻力比改造前的1 500 Pa~1600 Pa有大幅度降低,实现了循环喷洒泵可根据实际运行情况可调性操作。对后续风机、电捕焦油器等设备的运行也起到了减负作用。

5 结语

焦化企业的稳定运行关系到整个钢铁企业的燃料供应,不仅包括高炉所需的焦炭,还有加热炉、转炉、热风炉、烧结机等所需要的焦炉煤气,因此把握好焦化厂化产回收车间的稳定运行十分重要,煤气初冷作为化产车间的第一个工段,煤气的处理质量牵涉到诸多生产单元的燃气供应,初冷器的及时改造可以较大程度上解决煤气初冷器运行不畅的问题,也可以给其他工序带来燃气供应保障,同时也可以减少煤气风机的运行压力,节省运行成本和人工检修的负担。