粉末压片-X射线荧光光谱法测定铁矿石中氧化钾、氧化钠和硫

樊 鑫,赵艳兵

(1. 太原钢铁(集团)有限公司先进不锈钢材料国家重点实验室,山西 太原 030003;2. 山西太钢不锈钢股份有限公司技术中心,山西 太原 030003)

铁矿石中主、次成分的含量对评价铁矿石质量以及后续冶炼十分重要[1]。铁矿石中氧化钾、氧化钠和硫属于有害杂质成分,会导致高炉技术指标下滑,影响高炉生产[2-3],因此对铁矿石中氧化钾、氧化钠和硫的快速、准确测定十分必要。目前,铁矿石中硫多采用高频感应红外线吸收法测定;氧化钾、氧化钠多采用原子吸收法(AAS)和电感耦合等离子体原子发射光谱法(ICP-AES)等[4],这些方法需要不同的试样前处理技术和不同的仪器测定,操作复杂。X射线荧光光谱法可以多元素同时测定,且测定范围较宽,现已广泛应用于铁矿石分析[5-10]。本文采用X射线荧光光谱法,通过选择合适的压片机的压力、保压时间、样品粒度,获得最佳的制样条件,建立一种快速、准确分析铁矿石中氧化钾、氧化钠和硫含量的方法,缩短分析周期,满足生产要求。

1 实验部分

1.1 主要仪器和试剂

ARL 9900 X射线荧光光谱仪,瑞士 ARL,OXSAS 操作软件;SM-1型振动研磨机,丹东北方科学仪器有限公司;YY-600实验室压片机,南京和澳自动化科技有限公司。

铁矿石标准样品:YSBC 19709-2000、YSBC 19710-2000、YSBC 19708-2000,攀钢;W 88306a、GBW 07218a、W-88302、W-88304、W-88307b,武钢;93-34、93-35,山东;GSBH 30003-97,冶金工业部;GSB03-2022-2006、GSB03-2024-2006、GSB03-2025-2006、 GSB03-2026-2006,山冶。

1.2 实验方法

1.2.1 样品制备

将试样用研磨机研磨过200目(74 μm)筛后,在压力20 MPa条件下保压30 s,制成用于分析的样片,取下后用洗耳球吹干净表面,检查是否有裂纹、斑点等,并在背面标记样号。

1.2.2 分析条件

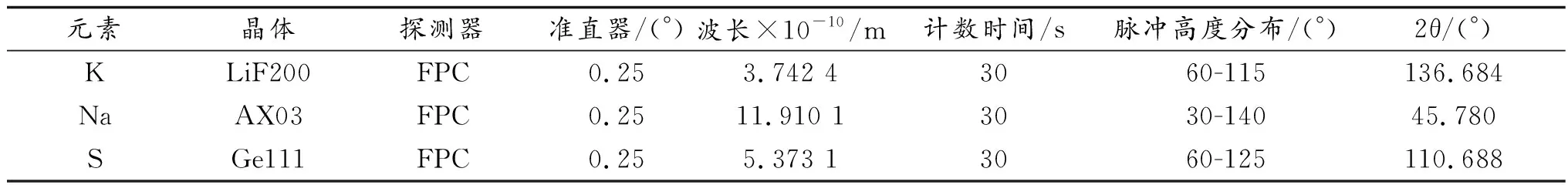

将制备好的分析样片放入光谱仪中,对每个测定元素进行PHD检测,确定最佳的背景点。将仪器的管压设为50 kV,管流设为50 mA ,各元素均使用Kα1,2分析线。优化后的分析条件见第68页表1所示。

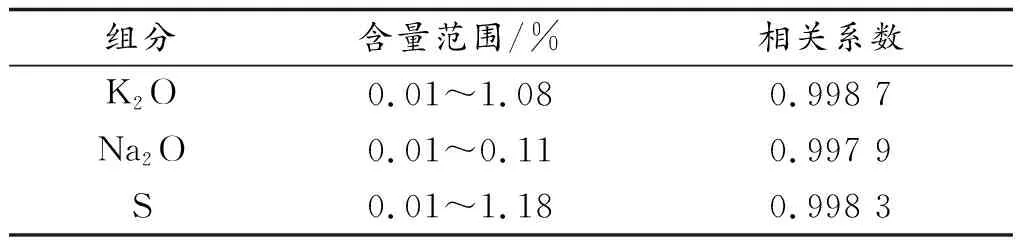

1.2.3 校准曲线建立

根据生产试样的含量范围,选择合适的铁矿石标样绘制曲线。利用X射线荧光光谱仪,通过OXSAS软件,测定铁矿石中氧化钾、氧化钠、硫组分的强度,利用强度和含量回归校准曲线(见第68页表2)。

表1 各元素分析条件

表2 线性范围和相关系数

2 结果及讨论

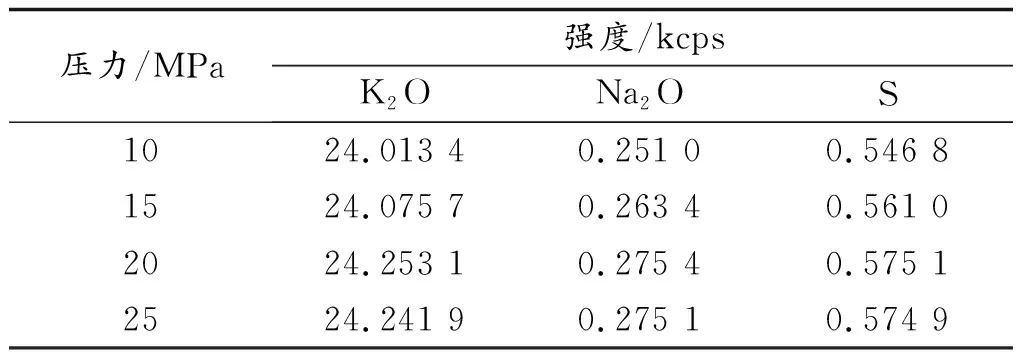

2.1 压片机压力

同一铁矿石试样,分别在10、15、20、25 MPa的压力条件下,各压一个片,在荧光仪上测量强度,结果见表3。通过表3可以看出,当压片机压力超过20 MPa后,铁矿石中氧化钾、氧化钠、硫组分的强度变化不明显,故压片机压力选定为20 MPa。

表3 压片的压力试验

2.2 保压时间

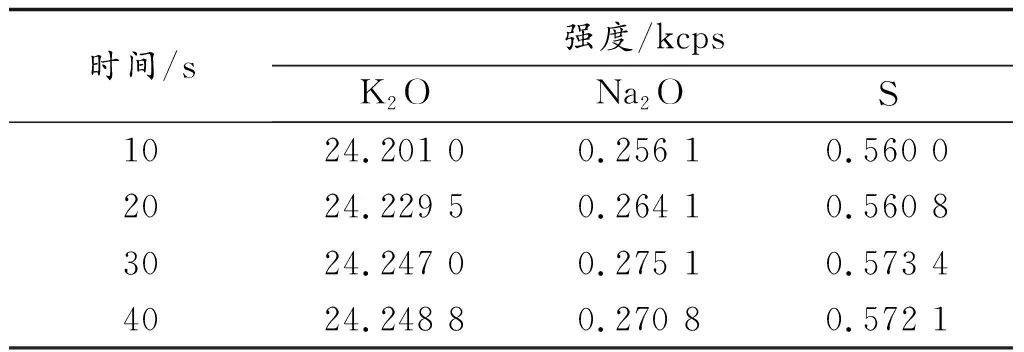

将压片机的保压时间分别设定为10、20、30、40 s,取同一铁矿石试样,各制得一块样片,测量其强度,结果见表4。通过表4可以看出,当压片机保压时间超过30 s后,铁矿石中氧化钾、氧化钠、硫组分的强度变化不明显,故压片机保压时间选定为30 s。

表4 保压时间试验

2.3 样品粒度的影响

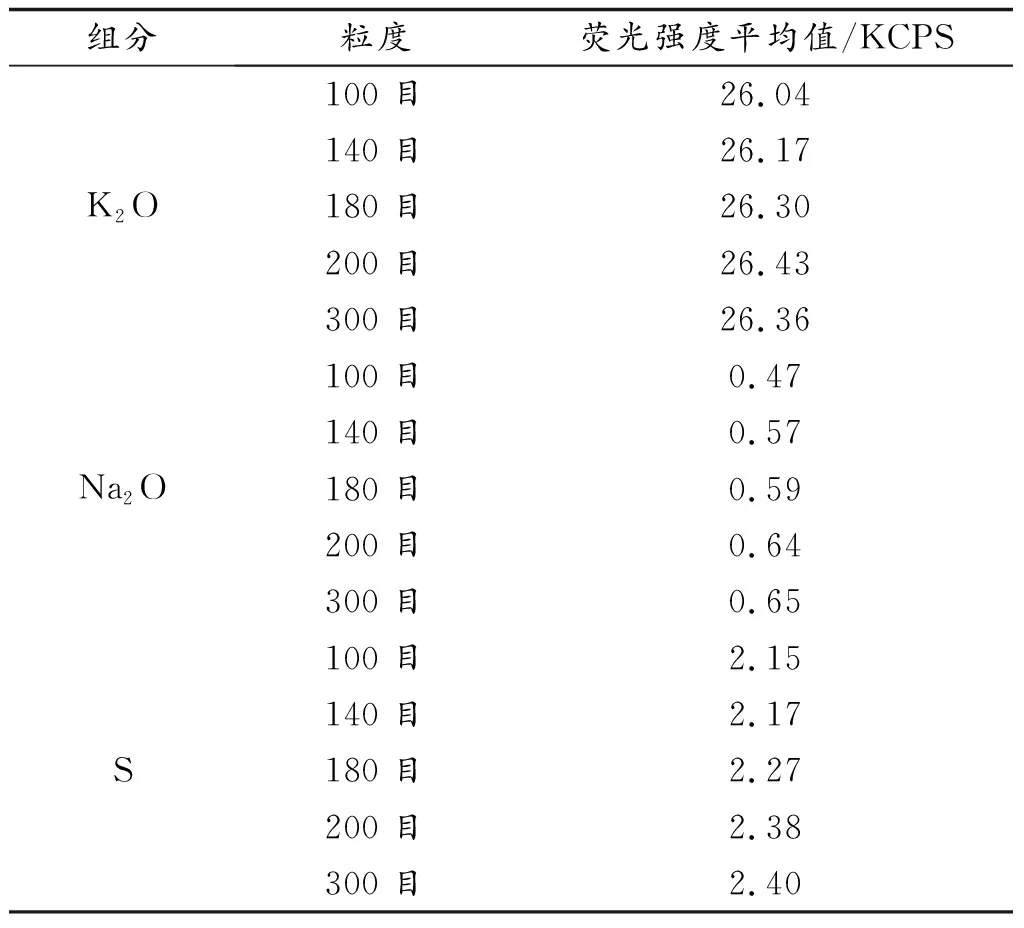

粉末压片-X射线荧光光谱法分析中,样品粒度是影响光谱强度准确测定的一个重要因素,因此考察了样品粒度对分析结果的影响。

选取一个铁矿石试样,研磨至100目(149 μm,下同),混匀后均分为5份,将其中4份分别用玛瑙研钵研磨至140目(106 μm,下同)、180目(90 μm,下同)、200目(74 μm,下同)和300目(48 μm,下同),得到不同粒度的粉末样品,每份样品按照2.1、2.2条件制备样片,测定荧光强度。结果见表5。

表5 样品粒度对荧光强度的影响

从表5可以看到:当粒度在200目以上时,粒度影响区别较小,所以把标样和试样的粒度均控制在200目左右。

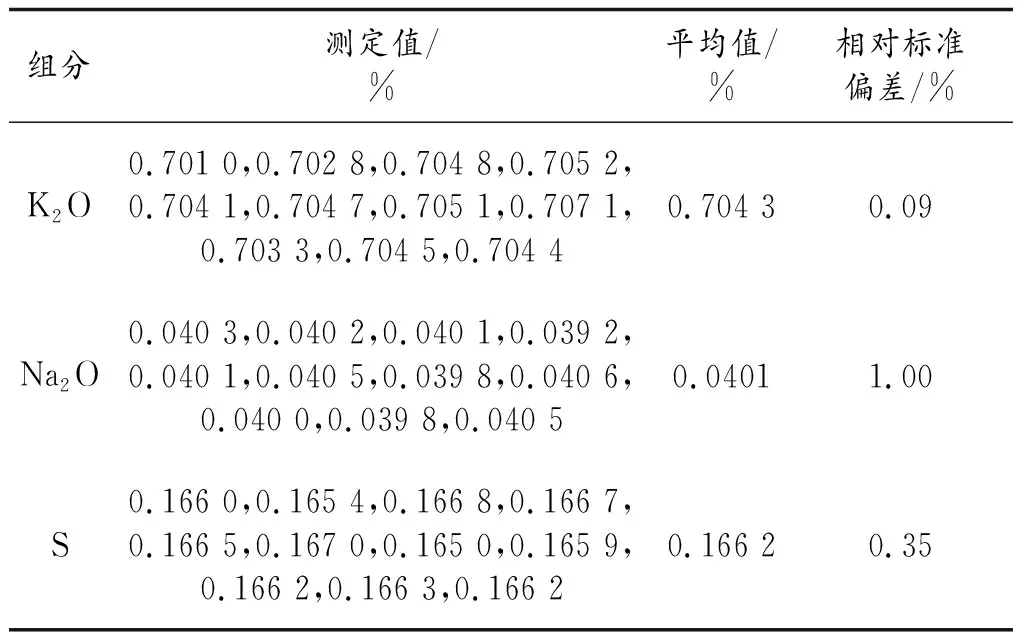

2.4 精密度实验

按照实验方法,对同一个铁矿石试样随机压制11个样片,并进行测量,检测结果如表6所示。

表6 精密度试验结果

通过表6可以看出,本方法测量精密度较好,能满足生产分析要求。

2.5 准确度实验

用未参加校准的铁矿石标准样品GBW 07223a、W-88306、93-37来判断本方法的准确度,测量结果见表7所示。

表7 正确度试验结果

表7结果显示,这三个标准样品的测量值与标准值吻合良好,均在误差允许范围内,可满足日常检验要求。

3 结论

本文建立了粉末压片-X射线荧光光谱法测定铁矿石中氧化钾、氧化钠和硫含量的方法。采用本方法检测大批量采购的铁矿石,可缩短分析周期,节约检测成本,提高分析效率,满足钢铁厂日常生产要求。