碳硫复合材料的处理温度对锂硫电池性能影响

韩雅豪,崔 敏,李 鹏

(太原科技大学化学与生物工程学院,山西 太原 030021)

引 言

能源危机和环保问题已成为全球焦点,电动车、储能等与能源清洁、高效利用相关领域得到了快速发展,但目前广泛使用的锂离子电池能量密度(150 Wh/kg)不足以满足电动车动力电池、储能电池需求,亟待开发高能量密度二次电池。基于金属锂和硫构建的锂硫电池理论能量密度高达2 600 Wh/kg,受到了广泛关注[1]。

目前,锂硫电池尚存在硫利用率低、自放电严重、循环寿命短、容量衰减快、倍率性能差等问题,这些问题均和电池硫正极中锂、硫反应有关[2],因此,改善硫正极中复杂的硫化学反应效率是提高锂硫电池宏观性能的核心所在,由碳、硫复合形成碳硫复合材料进而构建微观结构不同的硫正极,创造更为合适的硫还原、氧化反应环境,是提高硫正极中电化学反应效率的有效途径。碳硫复合材料的制备方法包括熔融法、气相沉积法、球磨法、水热合成法等,综合比较制备方法复杂性、复合效果、制备处理量等诸多因素,熔融法是最有潜力得到工业放大应用的制备方法[3]。

由硫的性质可知,从熔融温度开始,随温度增加,硫(S8)的黏度逐渐下降,在140 ℃~160 ℃之间时黏度最低,流动性较好,当温度进一步增加时,随着S8开环、断裂(>190 ℃),硫的黏度先增后减,当温度达到250 ℃以上时,长链硫分子断裂,黏度明显减小,由于黏度的进一步下降及硫链的断裂,硫可以更容易、更充分地流动、扩散到碳材料的孔隙中[4],因此,要想让硫能均匀分散到碳材料孔隙内部,处理温度对熔融法碳硫复合材料性能有极大影响,但目前文献对碳硫复合材料熔融法处理温度的研究极少,故本文在不同处理温度下制备碳硫复合材料,并用所制复合材料制备硫正极,与金属锂负极组装锂硫电池,分析其性能表现,从而得到不同处理温度下碳硫复合材料对电池性能的影响,分析获取其规律,以期为今后该方法的应用提供指导。

1 实验部分

1.1 药品及仪器

升华硫、科琴黑EC-600JD、LA133水性粘结剂、铝箔、金属锂片、双三氟甲烷磺酰亚胺锂、四乙二醇二甲醚、不锈钢电池壳CR2025。

JMS-1X型循环净化手套箱、CT2001A电池测试系统、JEOL JSM-7000F扫描电子显微镜、GSL-1600X-OTF真空气氛管式炉、MSK-110纽扣电池封装机、高温高压反应釜、GZXGF1011BS恒温鼓风干燥箱、DZF-0B恒温真空干燥箱。

1.2 实验过程

用电子天平称取碳硫比为1:3的碳、硫材料混合,置于研钵中研磨半小时,然后装入高温高压反应釜,放进管式炉中,升温速率为5 ℃/min。通过不同温度、不同时间处理(表1)得到碳硫复合材料。

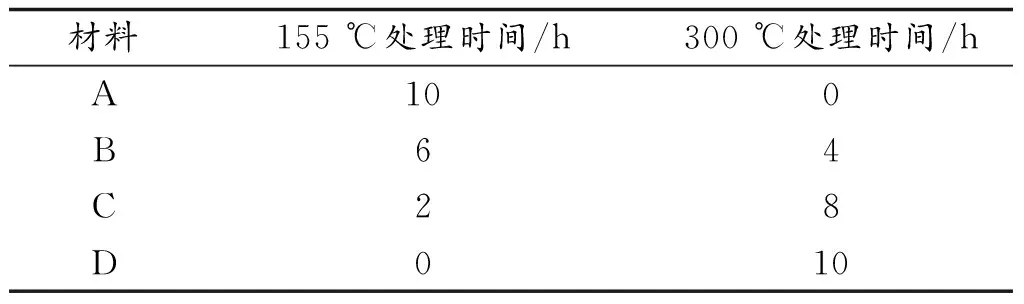

表1 不同温度处理时间表

按照碳硫复合材料,以导电剂(科琴黑):黏结剂(LA133)=7∶2∶1的比例配制电极复合材料浆料,充分搅拌成糊状。用厚度为20 μm的刮刀将浆料均匀涂抹在铝箔上。然后在真空干燥箱中90 ℃恒温干燥8 h。取出用切片机切片称重并记录。在氩气氛围下的手套箱中进行扣式电池的组装(水含量和氧质量分数均达到 0.1×10-6)。按照从下到上依次为负极壳、弹片、垫片、金属锂片、电解液、隔膜、电解液、工作电极、正极壳的顺序进行组装。组装完毕后,在手套箱中静置4h~6h,取出后用封装机进行封压组装时,然后进行充放电测试。

2 结果分析与讨论

2.1 材料表征

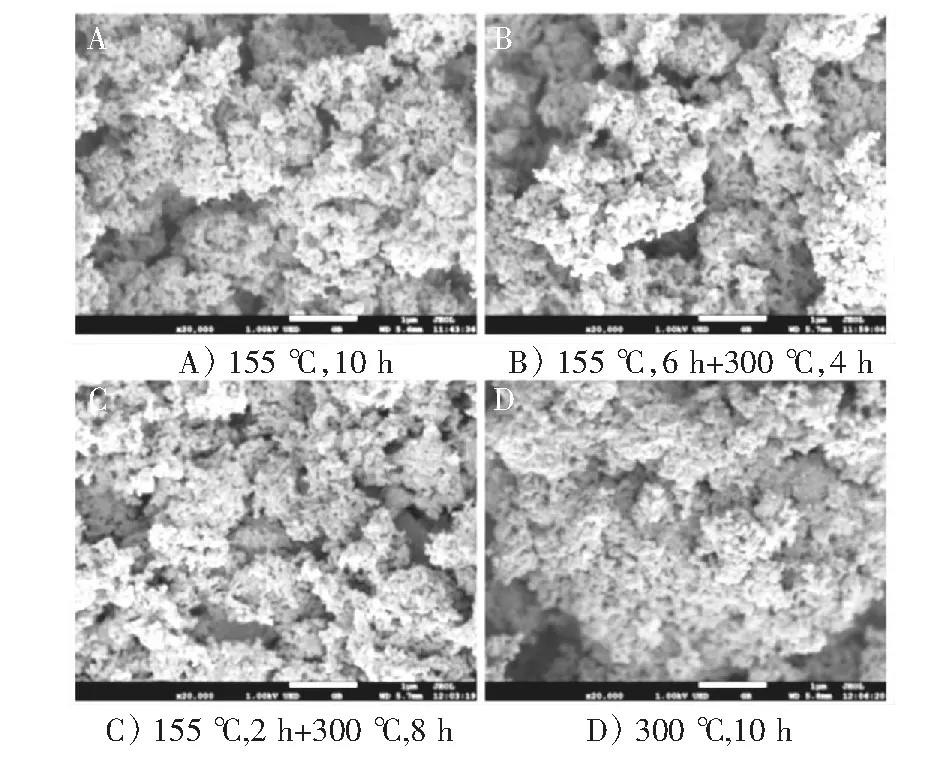

为了观测不同温度下熔融法所制备碳硫复合材料是否存在结构、形貌差异,使用扫描电镜对所制备的复合材料进行了观察,见图1。

图1 C/S为1∶3时不同处理温度条件制得复合材料SEM图

图1为碳硫比1∶3时,经不同处理温度A(155 ℃,10 h)、B(155 ℃,6 h+300 ℃,4 h)、C(155 ℃,2 h+300 ℃,8 h)、D(300 ℃,10 h)所得材料的SEM图。比较图1A)、B)、C)、D)可以看出,图中科琴黑颗粒大小在30 nm~50 nm,颗粒之间形成大量孔隙,4幅图中均未观察到硫颗粒存在,表明硫均已扩散渗透到科琴黑孔隙内部,从表观形态来看,不同处理温度所得碳硫复合材料没有明显差异。

2.2 性能测试结果分析

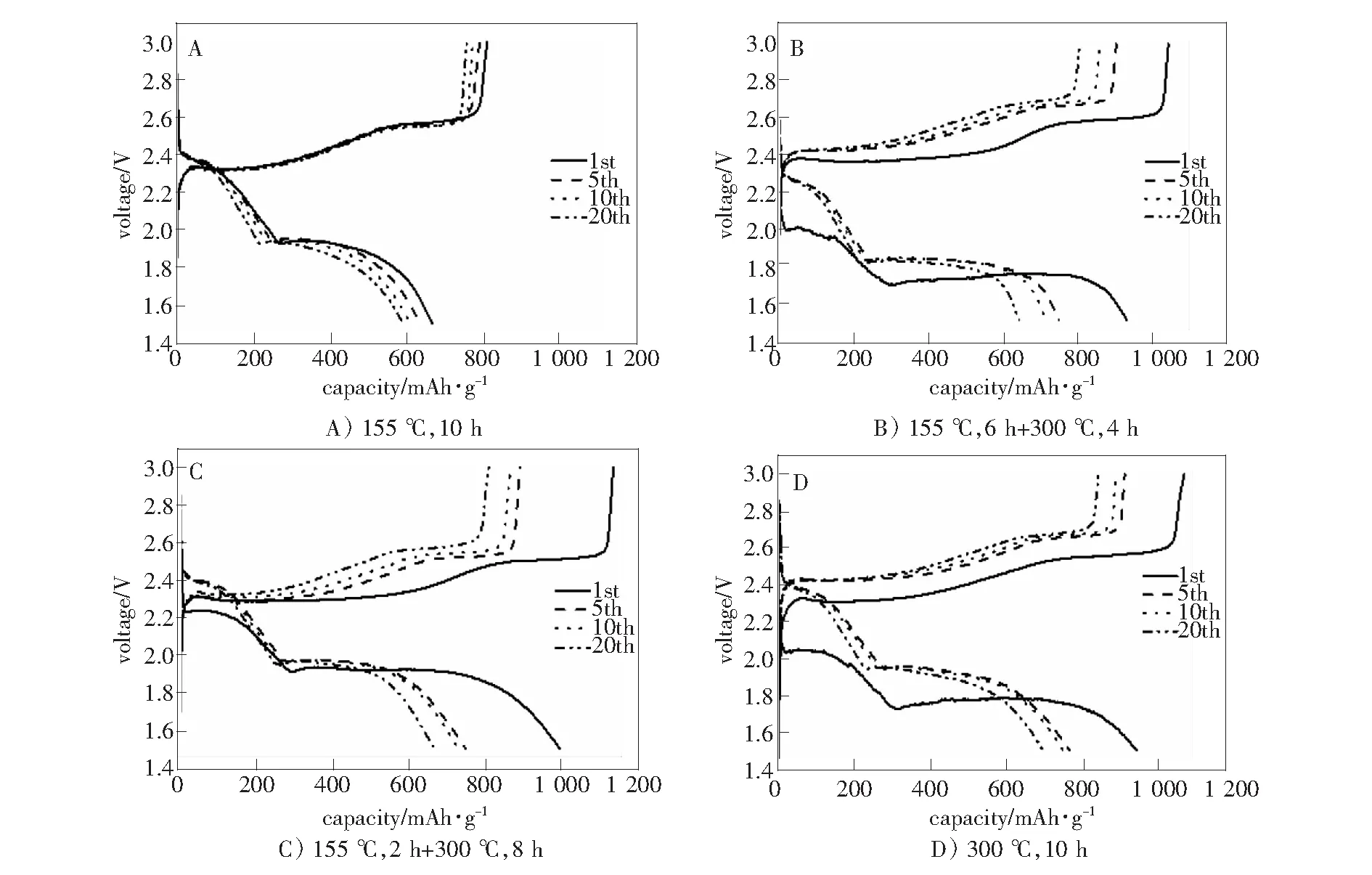

为了比较这4种碳硫复合材料使用在锂硫电池中的性能差异,第13页图2A)~D)依次是在上述4种温度下所制材料组装电池在0.5 mA电流下的恒流循环充、放电结果,图2A)是使用155 ℃,10 h处理复合材料的测试结果。电池第二放电平台在1.9 V左右,在20次循环内比容量在580 mAh/g~700 mAh/g之间,充电平台在2.3 V~2.6 V。图2B)是使用材料B的测试结果,材料B增加了300 ℃处理,从测试结果看,电池的首次放电容量920 mAh/g,20次循环后放电容量为640 mAh/g,均高于A材料,表明增加300 ℃高温处理,确实有助于提高电池比容量,原因应该与高温下硫可以更深入扩散到科琴黑介孔中有关,硫在科琴黑中分布得更为均匀。一个侧面的证据是电池的第二放电平台下降,这意味着反应需要更高的过电位。在其他条件没有改变的情况下,过电位的变化只能归结到硫扩散的更深入,导致反应过程中Li+的扩散需要更长的路径,浓差极化增加,使得第二放电平台下降,而且首次放电时第二平台更低,表明初始放电时浓差极化更严重,随多次循环后部分介孔不再参与反应才有所缓和。这也意味着要想在高硫负载下提高比容量的同时降低过电位,需要考虑提高电解液中锂离子浓度,降低电解液黏度,以及考虑中孔发达的碳材料或低维碳材料。图2C)是使用材料C的测试结果,材料C进一步延长了300 ℃处理时间。从测试结果看,电池的首次放电容量接近1 000 mAh/g,20次循环后放电容量达670 mAh/g,高温处理时间的延长使得电池性能有所增加。图2D)是使用完全在300 ℃下处理的复合材料的测试结果。可以看出,与图2C)的测试结果接近,但多次循环时比容量在720 mAh/g~800 mAh/g。表明,随300 ℃下处理时间的延长,多次循环时电池的比容量衰减变缓,循环时比容量表现更好。表明高温处理有利于硫更深入、均匀地分散到碳材料孔隙特别是介孔中,改善碳、硫分散及接触,且介孔起到了一定的限域作用,使得多硫化物的扩散迁移受到阻碍,达到了部分抑制穿梭效应的效果,Helen等[5]研究硫在超微孔碳中的反应行为时也发现了超微孔对多硫化物的限域作用,这显然是一个值得进一步深入研究的课题。

总之,使用完全在300 ℃下处理材料[图2D)]的电池比容量整体上高于使用其他三种材料的电池,且使用增加300 ℃处理的材料所制电池比容量整体高于使用155 ℃处理的[图2A)]材料所制电池,表明高温处理碳硫材料有利于硫更深入、均匀地分散到碳材料孔隙中,从而改善电池性能。

图2 不同处理温度碳硫复合材料用于锂硫电池0.5 mA恒流测试结果对比

3 结论

熔融法是制备碳硫复合材料的有效方法,处理温度对材料应用性能影响极大,当用不同的温度处理碳硫比1∶3的复合材料,并用于锂硫电池中时,对实验结果分析表明,随热处理过程中在300 ℃温度下处理时间的增加,电池的充放电比容量、循环性能均变得更好,单独300 ℃、10 h处理得到的复合材料所制电池性能最好,说明在较高温度、足够时间下,硫可以深入扩散到碳材料介孔中,硫分布更均匀,与碳材料的接触更为紧密,且介孔对硫材料具有限域作用,起到了一定的抑制穿梭效应作用,使得电池性能提升。