300m级小断面深竖井正反井结合法开挖施工技术

向 前,梁 剑,蔡 畅,沈国武

(中国水利水电第九工程局有限公司,贵阳,550081)

在水利水电工程中一般的竖井开挖断面较大,高度多数在200m以内,对于高度大、断面小、地质条件复杂的竖井研究较少。竖井断面小必然造成机械化施工效率低,而竖井高度高则易造成先导孔产生偏移、施工人员井下作业安全隐患大等问题;地质条件复杂则安全风险大。上述问题往往对竖井的开挖支护及施工进度产生较大影响,甚至造成安全事故。本文通过对山西省小浪底引黄工程地下泵站300m级出水竖井开挖研究,从方案比选、机械设备定制与配套、先导孔精度控制、石渣出运、安全防护与管理等方面,形成一套300m级小断面深竖井正反井结合法施工技术,可供类似工程提供借鉴。

1 工程概况

1.1 工程简况

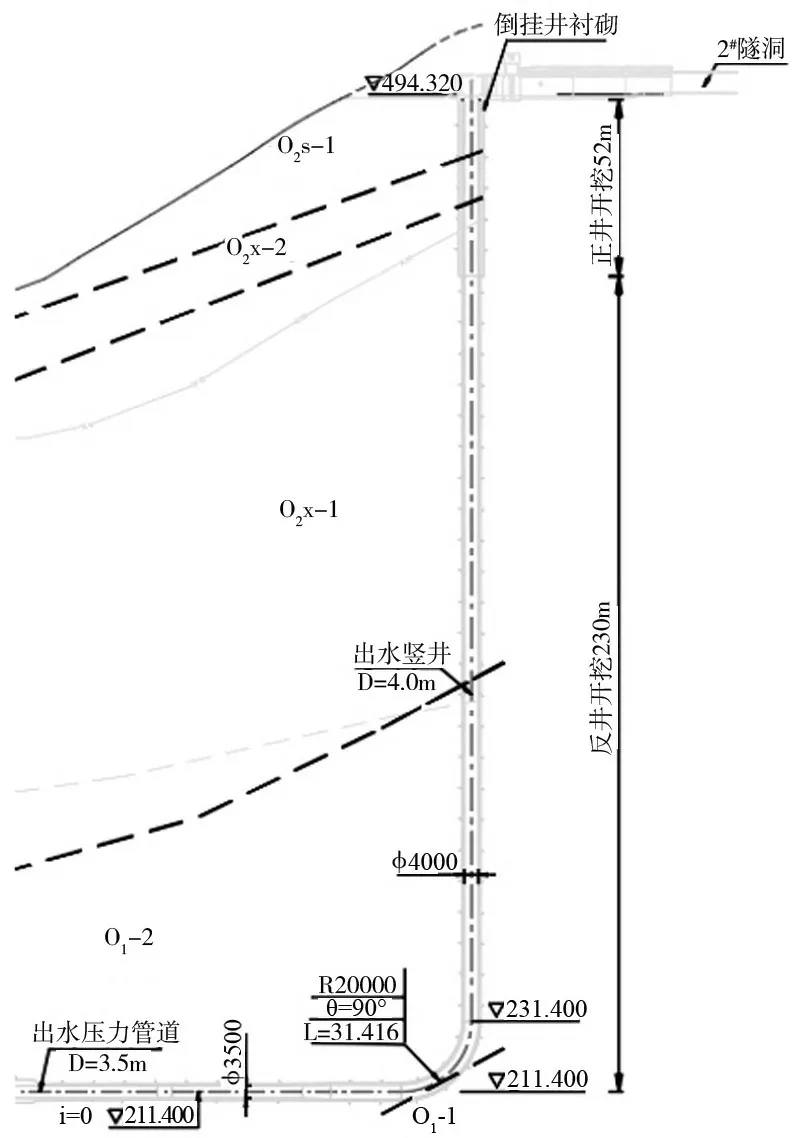

山西省小浪底引黄工程是山西省“十二五”规划大水网建设中一项重要的工程,本工程干线自小浪底库区取水,供水范围包括5个县(区),规划年引水量2.47亿m3。出水竖井作为地下泵站主要建筑物,位于出水压力管道末端,底部与出水压力管道相接,顶部与出水池相连,竖井底部弯管底板高程为208.8m,竖井顶部井口高程为492.72m,总高度283.92m,倒挂井段开挖直径6.5m,其余段开挖直径5.5m,竖井压力钢管安装后直径4m。

1.2 地质情况

出水竖井从上至下岩性分别为奥陶中统(O2)杂色薄层~中厚层泥质灰岩夹泥灰岩、黄绿色微薄层泥灰岩、棕黄色薄-中厚层泥质灰岩夹钙质页岩,奥陶系下统(O1)灰白~浅黄色薄~中厚层泥质白云岩、白云岩夹泥质软弱夹层。出水竖井在开挖过程中揭露岩石多为中硬岩,饱和单轴抗压强度为15MPa~60MPa,围岩结构破碎,裂隙很发育,裂隙面平直粗糙,泥钙质充填其中,小型溶腔、溶洞发育;岩体受SE向、NE向和层面切割影响,呈块裂结构,岩体破碎松散,呈碎裂、块裂结构,层面软弱滑塌严重,围岩极不稳定,以Ⅴ类围岩为主。

2 背景

受前期进厂交通洞工期延误的影响,出水竖井成为了限制整个工程上水目标实现的关键线路。出水竖井顶部具备施工条件,通往出水竖井底部的压力管道仍有348m未开挖完成,若等待通往出水竖井底部的压力管道贯通后再实施反井法施工,已无法满足工程进度目标。为此必须研究出一套适用于小断面、深竖井的开挖施工技术,解决工期问题,早日实现上水目标。

备注:出水竖井井口具备开挖条件时竖井底部压力管剩余348m未开挖

3 竖井开挖方案比选

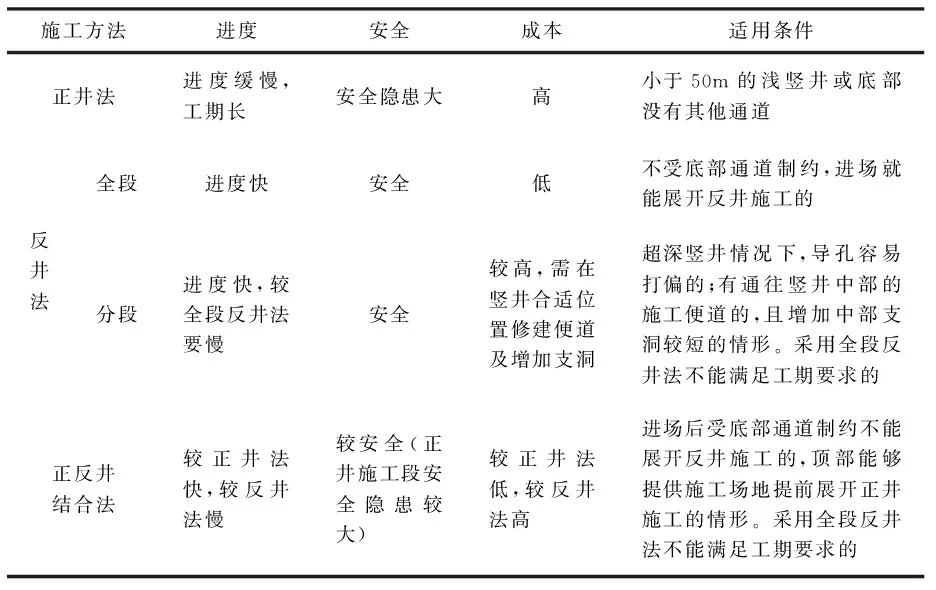

结合国内外竖井施工经验,针对竖井常用的开挖施工工法及特点见表1。

表1 竖井施工方法对比

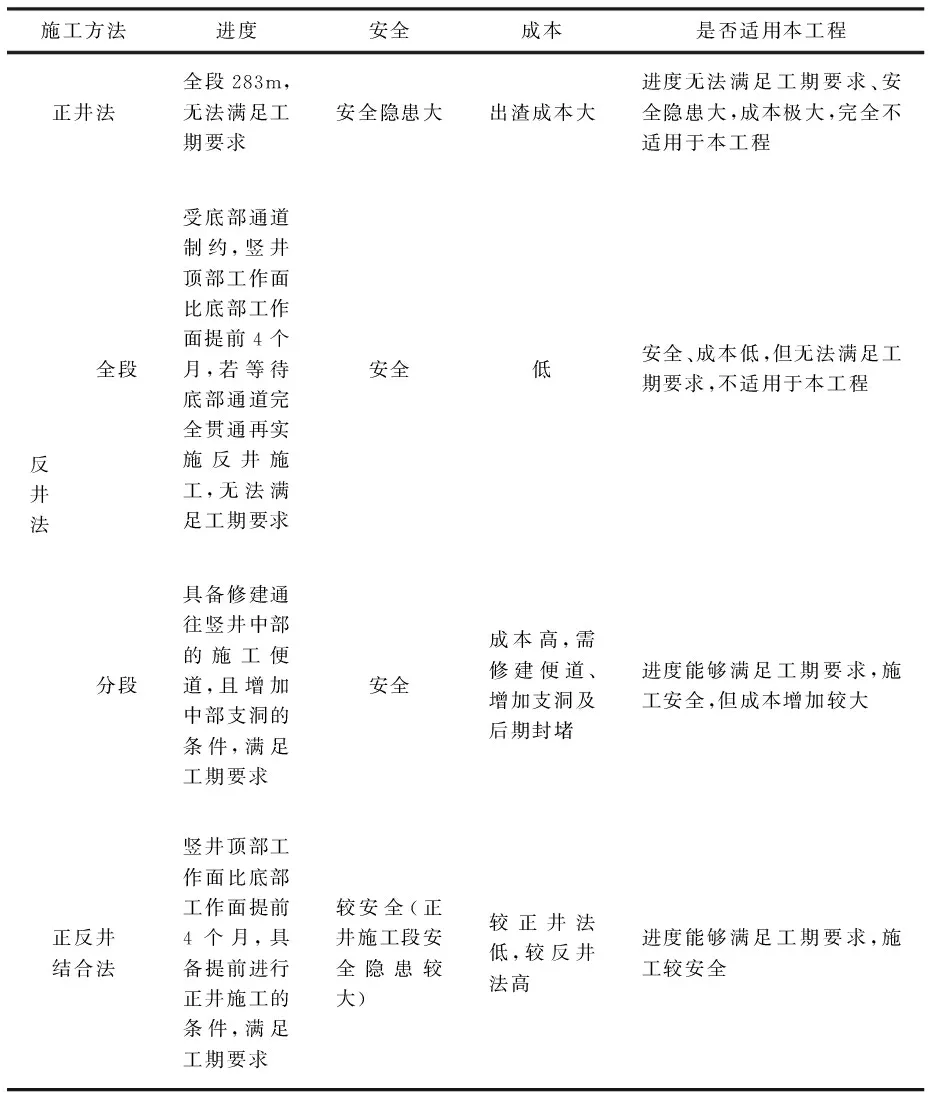

根据表2工程特点分析,竖井施工常见的为正井开挖和反井开挖两类,竖井施工具体要采取正井还是反井开挖,应根据施工场地、施工进度、施工成本及安全因素等工程条件来确定[1]。由于本工程出水竖井高度较高,开挖必须采取反井开挖的方式进行施工,但鉴于竖井底部压力管道暂未贯通,不具备反井开挖条件。表2中满足工期要求的只有分段反井法与正反井结合法,对这两者进行了经济性对比,最终选择经济性较优的正反井结合法。根据竖井底部压力管道开挖进度安排,同时根据《爆破安全规程》(GB 6722-2014)要求,考虑开挖面爆破振动对上部门机的影响,此处安全距离取52m,即在正井开挖52m后再进行门机的安装,门机安装完成紧接着利用门机进行反井钻机安装。反井钻机安装完成时,竖井底部压力管道正好可以完成开挖支护施工,具备竖井底部出渣条件。为此出水竖井采取正反井结合法开挖,即上部52m采用全断面正井开挖,下部采用反井开挖。

表2 本工程出水竖井施工方法对比

4 施工设备的定制与配套技术

由于出水竖井高度高、断面小,受作业空间限制,普通的机械设备无法满足施工要求,同时也无多余空间布置供人员上下的升降设备,故首先要结合开挖方案对施工设备进行定制与配套。

结合开挖及后期压力钢管吊装需要,在竖井顶部布设一台MGR25/3-11A4通用门式起重机,可用于竖井施工人员、施工机械设备及材料的运输。

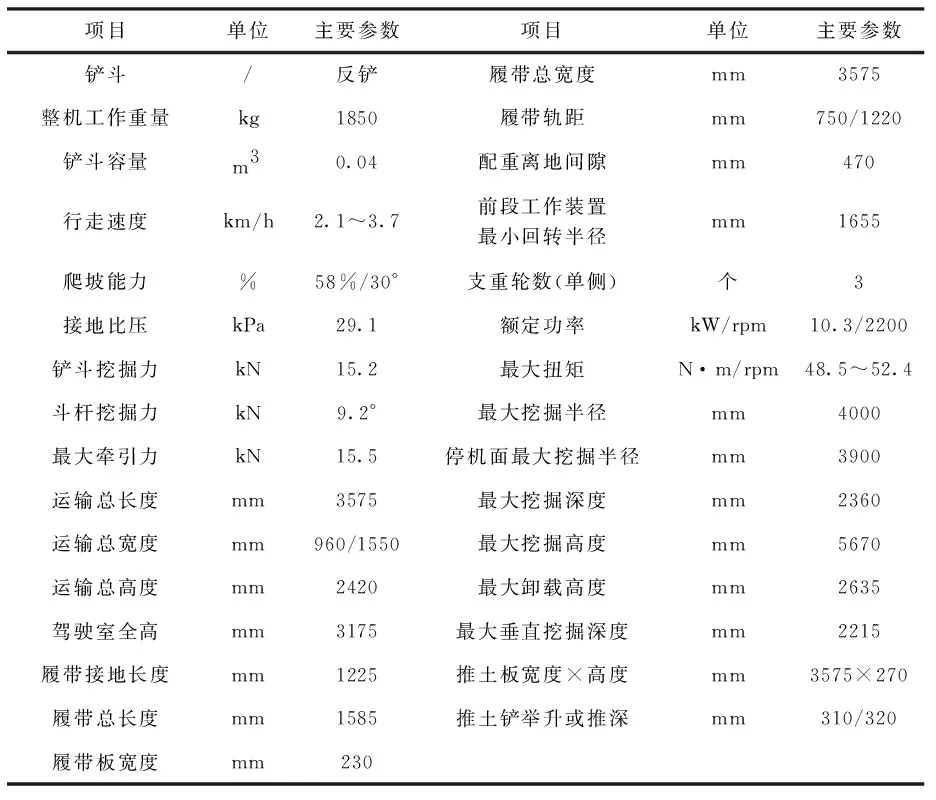

正井开挖采取井口布置一台50t汽车吊,吊运机械设备和石渣,井内用SY16C小型挖机进行出渣。

竖井反井段采用LM-300型反井钻机。

竖井底部利用3.0m3装载机装车,20t自卸汽车运输渣场弃渣。

门式起重机及SY16C小型挖机是结合出水竖井施工特点,由厂家专门定制。门式起重机、SY16C小型挖机、反井钻机主要技术参数详见表3-表6。

表3 MGR25/3-11A4通用门式起重机主要技术参数(一)

表4 MGR25/3-11A4通用门式起重机主要技术参数(二)

表5 SY16C小型挖机主要参数

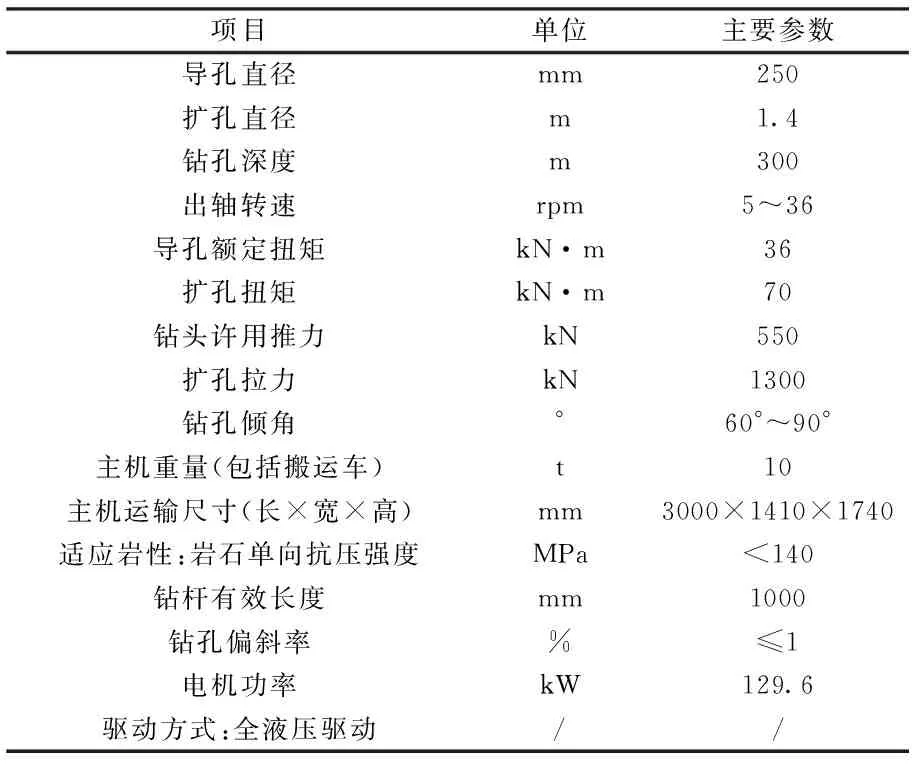

表6 LM-300型反井钻机主要参数

5 流程及关键工序施工工艺

5.1 流程

图2 正反井结合法施工工艺流程

5.2 关键工序施工工艺

5.2.1 导孔施工

出水竖井采用LM-300型反井钻机,反井钻机布置在竖井内,先钻一个φ250mm的导孔与竖井底部相通,再在竖井底部安装φ1.4m的反井钻头,自下而上扩挖,形成一个φ1.4m的溜渣井,然后自上而下对竖井进行全断面开挖支护施工,开挖的石渣经溜渣井滑至竖井底部采用装载机装车运至渣场。在反井钻机安装平台右侧区域竖井内壁扩挖一个液压洗井泵洞室,基础浇筑完成后进行反井钻机安装。

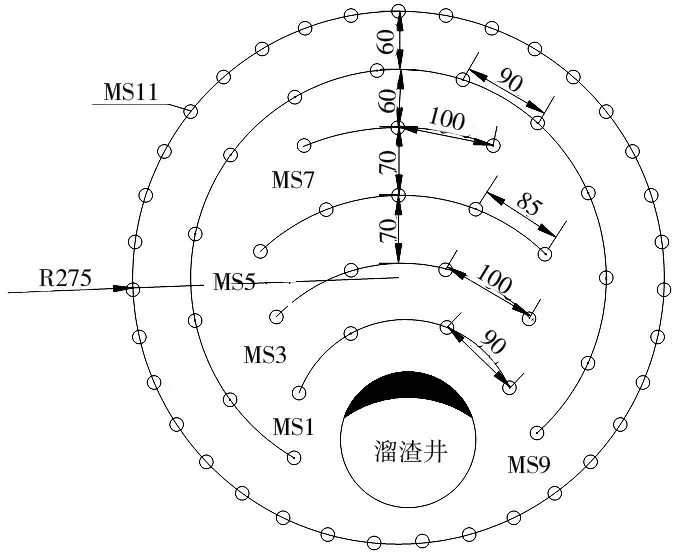

图3 反井钻机基础平面布置

由于出水竖井高度高,必须控制好反井钻机先导孔钻进精度,反井钻机产生偏斜主要是由于钻机定位不稳、开孔控制不当、钻机钻进压力和钻进速度控制不当、钻杆轴向自重影响等原因造成。为此,在施工过程中必须对上述影响因素进行控制,将孔底偏差控制在3‰以内。

为了便于挖机翻渣,出水竖井反井开挖溜渣井选择布置于井内一侧。考虑到钻孔过程孔底偏差影响,根据采取先导孔钻进精度控制预期效果,将溜渣井布置于靠出水压力管道侧,距出水竖井开挖边线50cm处。

(1)钻机定位及开孔控制

首先反井钻机安装位置必须精确放样,反井钻机安装时采用水平尺和铅垂球从多角度进行精确测量,并对中心点进行校核,无误后再对钻机地脚螺栓孔浇筑混凝土固定。另外,为确保顺利开孔,开孔钻杆选用直径与φ250mm的导孔钻头同等大小并且加工精细的稳定钻杆,再配合扶正器慢速开孔。开孔第1根、第2根钻杆均为特殊稳定钻杆,第1根钻杆完全进入岩石后,再接上一根同样的钻杆继续钻进,第3根钻杆换用普通钻杆,这样继续钻进,始终保持稳定钻杆紧紧贴住孔壁,直至无法继续钻进时,提出所有钻杆,卸下第1和第2根特殊稳定钻杆,换上正常的稳定钻杆,配合正常的钻具组合,放入孔内,继续钻进,这样就结束了开孔,开始正常的导孔钻进了[2]。

(2)钻进速度控制

在导井钻进过程中要根据岩石地质条件调整合理的钻压和转速,钻进速度必须均匀,切忌忽快忽慢。根据现场实际情况,出水竖井导井钻进过程中Ⅴ类围岩钻杆压力在12kN~15kN,钻速在20r/min,钻进速度在1.5m/h左右;Ⅳ类围岩钻杆压力在15kN~26kN,钻速在20r/min左右,钻进速度在1.0m/h左右。

(3)减小钻杆轴向自重对先导孔的影响

为克服钻杆轴向自重等造成偏斜,在钻进过程中采取间隔10m~20m放置一根稳定钻杆,这样可减少钻杆轴向偏移,保证先导孔钻进精度。

5.2.2 竖井扩挖及支护

出水竖井导孔钻孔完成后在导孔底部更换φ1.4m的反井扩孔钻头,自下而上扩孔开挖溜渣井。根据竖井导井钻进过程观测以及反出的岩屑情况,经对岩屑的初步定性分析,出水竖井围岩较为破碎,基本以Ⅴ类围岩为主、Ⅳ类围岩为辅。为此,竖井扩挖按照“多布孔、少装药、周边光爆”的原则进行爆破参数设计。

每轮炮出渣完毕后及时进行支护,采用锚杆+钢筋网+喷混凝土地支护方式,对于围岩极差部位采取增设钢筋骨架或环形型钢拱架的方式联合支护。

图4 出水竖井开挖示意

图5 出水竖井扩挖炮孔示意

5.2.3 石渣出运

正井开挖倒挂井段(直径6.5m)采用玉柴60挖机装渣,利用50t吊车1.5m3吊罐从竖井井口出渣。

正井开挖倒挂井段以下(直径5.5m)采用SY16C小型挖机进行装渣,利用50t吊车1.2m3吊罐从竖井井口出渣。

反井开挖利用SY16C小型挖机进行翻渣至溜渣井,渣溜至出水竖井底部,从压力管道出渣。

5.2.4 竖井底部扩挖施工

出水压力管道平洞段与出水竖井由90°圆弧转弯段相接,若按照设计图纸开挖,安全风险大,同时底部弯段在竖井扩挖过程中从导井溜下的石渣必定将沿底部弯管弧线堆积,不利于底部出渣,而且易造成石渣堵塞溜渣井。鉴于上述原因,对竖井底部进行技术性超挖,将竖井底部弯管段扩挖成直角转弯段(如图4所示)。同时由于出水压力管道断面较小,为加快施工进度,便于装载机及自卸汽车装渣、掉头,采取在出水压力管道平洞靠近竖井部位设置错车道[3]。

6 安全保障措施

竖井开挖过程中主要存在高空坠物、围岩变形、人员上下通行不便、排烟降尘困难等较大的安全隐患,为此在竖井开挖施工过程中主要采取以下安全措施。

6.1 防止高空坠物

在出水竖井井口设置安全围栏,并在围栏底部设置30cm高的拦水坎,围栏其余部位满挂密目网;安全人员每天对井口施工区域进行清扫,保证无任何石块、钢筋头等可掉落至井内的重物。

6.2 围岩变形观测

沿井壁每间隔10m设置一道围岩稳定和变形的监测点,对围岩极差部位单独设置变形观测点,并按照3d一测、5d一查的方式进行观测检查,若发现存在变形,及时采取加强支护措施。

6.3 人员上下通行

在门式起重机上增设安装人员上下的专用吊笼,同时设置应急供电柴油发电机,在停电的紧急情况下位于竖井井口的门式起重机仍能将人员吊运出竖井。另外,沿竖井井壁安设应急安全爬梯,安全爬梯一直延伸至竖井掌子面,遇紧急情况,人员可通过爬梯转移至竖井外。

在竖井钻孔、装药等过程中为防止人员掉入溜渣井中,在溜渣井顶部设置专用安全盖板,盖板采用φ25钢筋焊接而成,放炮出渣时将安全盖板移开,人员井下作业时则盖上。

6.4 通风排烟

井口安装一台SDFw-No6.5(22×2)的轴流式风机,风带沿竖井井壁挂设至掌子面,在人员井下作业时启动对竖井内进行通风降尘。

6.5 通讯及安全教育

在门机操作室与载人吊笼内各配备2台对讲机,吊笼内挂设安全标志牌及安全规程,下井前对工人进行班前五分钟安全教育,乘坐吊笼前检查对讲机是否正常及电量是否充足,下井过程中乘行人员保持与门机司机沟通,确保吊笼正常下行和起吊。

7 结语

(1)采用正井反井相结合法开挖施工技术,竖井顶部正井开挖和倒挂井衬砌不受底部出渣通道限制,可以提前进行施工,能够加快竖井贯通进度,节省直线工期达56d。

(2)通过先导孔施工精度控制技术,将孔底偏差精度控制在2‰以内,确保了施工质量,同时一种适用于小断面高竖井的人货两用龙门吊,改善了深竖井人员通行的条件,提高了作业人员工效及安全保障率。

(3)300m级小断面深竖井正反井结合法开挖施工技术,解决了断面小、深度高、地质条件复杂的竖井施工难题,并总结了一套完整的施工工法,施工安全、快速、质量可靠。为山西小浪底引黄工程地下泵站早日上水创造了有利条件,对今后类似小断面深竖井工程开挖施工具有重要借鉴作用。