变工况下汽轮机中压缸轴端汽封沟槽的热应力分析

张亦弛,王 雷

(沈阳工程学院a.研究生部;b.国际教育学院,辽宁 沈阳 110136)

在汽轮发电机组启动的过程中,各部件温度分布不均,会出现局部温度过高或过低的现象,从而导致这些部位出现局部应力过大的现象,影响汽轮机正常运行。就汽轮机高、中压转子而言,光轴上的叶轮根部、凸台以及沟槽等部位,同样存在不同程度的热应力集中现象[1-2]。所以,在机组启停时,转子的轴端汽封沟槽处也同样需要重视[3-4]。

1 轴端汽封有限元仿真模型建立

由于机组在启动过程中,中压缸转子排汽段轴封运行工况复杂,容易产生较大的热应力,因此选取此段进行分析。以某300 MW机组中压缸转子结构为例,采用ANSYS 中的Geometry 软件进行建模。建立模型时,各部位的形状、尺寸以及圆角等均按照图纸所标注的尺寸进行。在轴封系统中,将汽封结构简化为直线,边界条件设定相应的换热系数,可满足精度要求。模型采用自动网格划分方式,但精度不足以支撑运算分析的最低标准,所以为了提高计算精度,对这些部位的网格进行了局部加密。

图1 轴封弹性槽的有限元网格划分

经过网格无关性检验后,得到中压转子轴封弹性槽的有限元网格划分模型,如图1 所示。中压转子轴封弹性槽共划分140 759 个网格,节点数为616 161 个。由于轴封段转子的结构不同于内缸转子,转子上弹性槽体积较小,所以在划分网格时,要保证网格尺寸足够小,才能保证仿真计算结果的精确度。

2 外表面边界条件的确定

转子外表面边界条件包括蒸汽温度和放热系数。在机组启动过程中,转子外表面蒸汽温度和放热系数均随不同的轴向位置及时间点而变化,是时间和空间的函数。计算某时刻某一位置的放热系数时,首先要确定该位置在该时刻的蒸汽压力、温度、流量等参数,以便确定蒸汽的热导率、运动粘度等物性参数,然后根据不同部位所对应的公式来计算换热系数[5-6]。

2.1 蒸汽参数的确定

利用变工况热力计算方法确定蒸汽参数,即利用某工况下已知的蒸汽初参数、估算的蒸汽流量和厂家提供的额定工况下的热力参数等,逐级对喷嘴和动叶进行变工况热力计算,求得各级前后特征面的蒸汽参数。因为在变工况前后,高、中压缸的前几级内均为亚音速流动,故本文采用流量比法确定喷嘴(或动叶)后的压力,然后计算喷嘴(或动叶)出口速度和损失,在热力过程线上确定喷嘴(动叶)出口状态点。

首先确定喷嘴压比为

式中,p0和p1分别为设计工况下喷嘴的进口压力和出口压力。

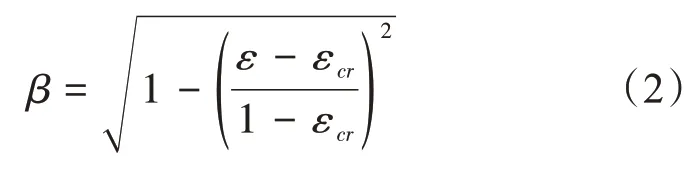

彭台门系数为

式中,εcr为喷嘴临界压比。

设计工况下的临界流量为

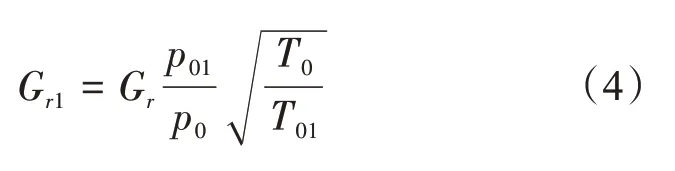

根据弗留格尔公式可得变工况后通过喷嘴的临界流量:

式中,T0为设计工况下喷嘴的进口温度;T01和p01分别为变工况后喷嘴的进口温度和压力。

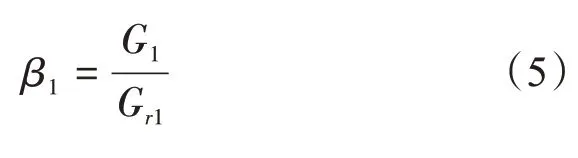

变工况后,彭台门系数为

式中,G1为变工况后通过喷嘴的流量。

变工况后喷嘴压比为

变工况后喷嘴后压力为

机组启动时,在升速和加负荷阶段,由于主蒸汽流量少,目前还无法利用现有的公式计算出高、中压转子各级前后的蒸汽温度,变工况热力计算也不适于低负荷情况下的计算。因此,本文在计算机组升速、低负荷阶段时各级前后的蒸汽参数时,采用各级的温度比系数、压力比系数进行近似换算。

2.2 放热系数的确定和计算

蒸汽对转子的放热系数,与转子的几何尺寸和蒸汽的物性参数有关。因此,在计算放热系数之前,应先确定蒸汽的物性参数。在机组启动和低负荷时,轴封供汽始终保持同样的温度和压力参数,所以水蒸汽的运动粘度和热导率保持不变。由汽封的换热系数可知,负荷在达到15%额定负荷之前,汽封的换热系数几乎保持不变,而光轴的换热系数也只是与转轴的转速有关。

3 仿真计算及分析

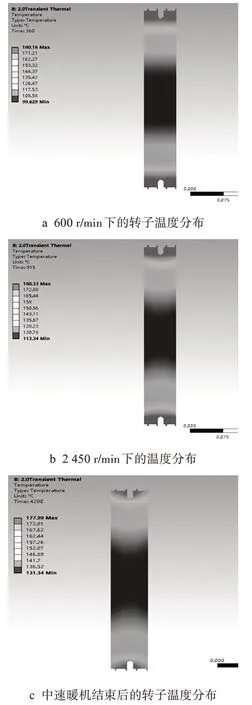

3.1 冲转过程的温度场

机组启机前,为防止漏汽事故发生,会启动轴封供汽系统(参数与启机后的参数相同)。因此,转子会提前进行预热,其温度会逐渐升高。当再热蒸汽温度达到260 ℃时,机组启动过程正式开始,此时转子的温度已经从初始的40~50 ℃上升至95 ℃,而轴封蒸汽依然会在较长一段时间内保持预热参数。将上述边界条件施加在转子轴端汽封模型上,进行仿真分析,得到了不同转速下转子轴封弹性槽温度分布时态,如图2所示。

图2 冲转过程轴封弹性槽的温度分布

由图2 可以看出,随着转子转速的不断升高,转子逐渐受热均匀,内部温度逐步上升,轴封弹性槽的温度分布是规律性的梯度分布。

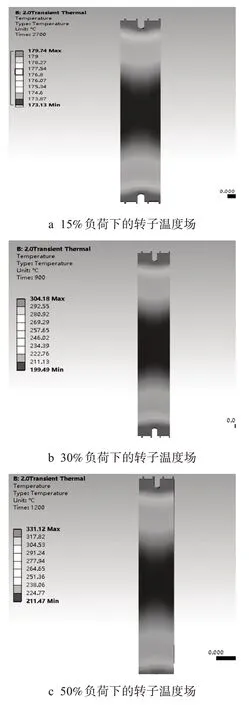

3.2 升负荷阶段转子温度场

在升负荷阶段,轴封弹性槽温度会逐渐升高,轴封蒸汽温度由高于缸内转子温度转变为低于缸内转子温度。在这个过程中转子内部温度分布的差异先减小后增大,最后又减小,不同负荷阶段轴封弹性槽温度分布时态如图3所示。

图3 不同负荷阶段轴封弹性槽温度分布

升负荷阶段后,轴封弹性槽内外温差逐渐呈减缓趋势,在机组完全到达额定负荷后,温差减小的趋势越加明显。在机组启动过程中,轴封弹性槽外表面与转子中心温度的变化情况如图4所示。

图4 启动过程中轴封弹性槽表面与转子中心温度

4 应力场分析

对转子轴封段的应力场分析主要考虑两方面:一是内外温差导致的热应力;二是高速旋转引起的离心力。从瞬态热分析结果中读取不同阶段的温度结果作为后续求解的基准条件,设置对应的载荷。从热应力云图中可以看出:从转子轴封段表面至转子内部,热应力数值逐渐减少,在弹性槽的表面存在应力集中现象,应力峰值出现在热应力的凹槽底部,其值约为370 MPa。温差达到最大时刻的应力分布如图5所示。

图5 转子轴封段及轴封弹性槽内部的热应力分布

5 结论

本文通过有限元分析软件对机组冷态启动过程中轴封弹性槽进行了建模,并对温度场、热应力进行了分析,得出以下结论:

1)汽轮机转子升负荷阶段后,转子轴封段内外温差呈逐渐减缓趋势,在机组完全到达额定负荷后,温差减小的趋势明显;

2)通过对轴封弹性槽在冲转及升负荷工况下的应力场计算可知,在弹性槽的表面存在应力集中现象,应力峰值出现在热应力的凹槽底部。