海洋平台排水采气设计

摘要:对于井况复杂、含气丰富的油井,需明确设计参数后进行排水采气设计,主要步骤有:明确油井温度、压力、排量和扬程等主要设计参数,分析排采阶段,分析初期排水情况并进行模拟,对其余可能出现的非标预期情况进行模拟,从而完成对电潜泵的排水采气作业设计。现详细描述了设计的各个步骤,对相似工况下的排水采气设计可以起到指导借鉴作用。

关键词:排水采气;海洋平台;油井

0 引言

针对一口海洋平台井况复杂油井的现场情况,本文介绍了该海洋平台电潜泵的排水采气设计方案,并通过排采阶段分析、初期排采情况分析模拟、非标预期情况模拟的设计路线,完成了海洋平台排水采气的设计范例,对相似工况下的排水采气设计具有指导借鉴意义。

1 电潜泵排水采气基本设计参数

对于井况条件较为复杂、前期为自喷生产的油井,明确基本设计参数:

1.1 温度

根据套管程序和井斜数据,初步确定电泵下入深度在4 100~

4 200 m,垂深与斜深基本相同。井下温度预计较高,按140 ℃代入设计计算,井口流体温度按70 ℃模拟计算。电潜泵设备需要满足在高温环境下运转。

1.2 压力

考虑到生产气水需要并入管网,在井口采用油套混输的方式,考虑背压均为7 MPa。同时兼顾考虑后期背压下降后的设备工况,添加3 MPa背压的运转分析。

1.3 排量和扬程

根据目前自喷产水量,预计下入电潜泵后产水量会增大,预计排量范围100~400 m3/d,同时考虑最高扬程的极限情况。

1.4 气液比

产气量以15万m3/d为中心,同时考虑前期排水不产气,中期气水同采,后期高气液比的分析。

1.5 振动和功率负载

套管尺寸内径为152.5 mm,考虑机组在高温、高腐蚀、高扬程下的整体可靠性,减少泵轴负载和电机负载,缩小机组长度以减少可能存在的振动影响,机组首选538~562系列大外径机组。

1.6 泵挂深度和通过性分析

泵挂深度选择原则为尽量接近底部永久式封隔器,以降低动液面高度;同时避开大狗腿度位置,兼顾机组运转的稳定性。A1井的造斜点在4 184 m;从4 225 m开始,狗腿度逐步增大,所以4 225~4 500 m不推荐下泵。4 100~4 150 m,狗腿度相对较小,井身较平缓,推荐传感器尾部深度在4 150 m,泵吸入口在4 134 m。

2 排采阶段分析

电泵排水采气,由于其本身的产水PI指数不确定,因此需要以一个基础产液/产气量为中心,分生产的前、中、后、极限4种井况条件进行模拟计算。

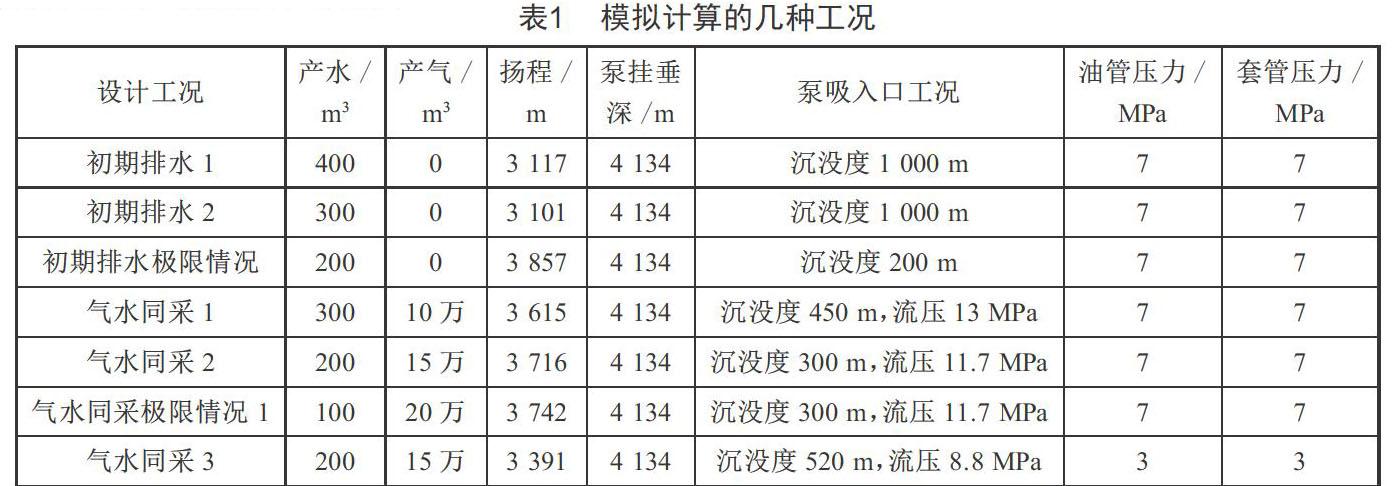

本次排水采气设计按照水量100~400 m3/d、产气量0~15万m3/d,分成如表1所示几个情况,并借鉴参考四川地区以往的作业经验,按照“分离器+多相流高效气体处理泵+混相流泵”的基本电泵配置,使用AutographPC模拟分析。

3 初期排水情况模拟分析

在电泵运转初期时段内,产气很小或者不产气,产水量400 m3/d。流过电泵内部流体基本全部为水,电泵所需的扬程比后期产气阶段都要高。吸入口考虑保留1 000 m沉没度。选用“G31型多相流高效气体处理泵+Flex47型混相流泵”电泵配置进行模拟:此时运行频率为55 Hz,电泵排量为400 m3/d,扬程为3 117 m,工作点均在两种泵型的合理工作区。同时经过软件分析,电泵轴负载最高为75.25%。电泵排出口的内外压差为31 MPa,小于400系列电潜泵壳体最高耐压等级37.85 MPa。此时电机负载为76.64%,内部运行温度174.9 ℃,需要选用本体耐温204 ℃以上的电机。所有参数均在推荐范围之内。

4 其他几种模拟情况结果

用同样的模拟过程对其余几种生产情况进行模拟,结果如下:

(1)初期排水极限情况:如果在初期排水动液面下降过低,沉没度下降到200 m,排量200 m3,电泵扬程3 857 m,运行频率58.1 Hz,电机负载率67.3%,电机运行温度172.9 ℃,泵轴最大负载率65.5%。

(2)气水同采1:产气10万m3/d,产水量300 m3/d,吸入口沉没度当量为450 m,流压13 MPa;此时电泵运转频率为57.6 Hz,排量为300 m3/d,扬程为3 615 m;泵壳最大压差33.55 MPa,泵轴最大负载70%;经过双节高效分离器后,MVP泵内含气最大为14%,由MVP泵进入Flex47泵的气体低于10%,不会产生气锁。

(3)气水同采2:产气15万m3/d,产水量200 m3/d,吸入口沉没度当量为300 m;此时电泵运行频率为57.2 Hz,排量为200 m3,扬程为3 716 m;泵壳最大压差31.37 MPa,泵轴最大负载57.6%,电机负载59.34%,温度168.9 ℃;经过双节高效分离器后,MVP泵内含气最大为28.96%,由MVP泵进入Flex47泵的气体低于20%,不会产生气锁。

(4)气水同采极限情况:若把产气量进一步放大到20万m3/d,产水量下降到100 m3/d。经过分离器分离后气体含量约有52%进入MVP泵,进入Flex47泵的气体含量约为35%。大量存在的游离气会影响泵效,可能产生气阻。在排水采气的后期,如果气产量增大到电潜泵举升方式无法适用,建议尝试考虑气举的方式。

(5)气水同采3与气水同采2模拟模型校验:排采后期,管网背压改变,电泵需要扬程降低,其他条件不变,电泵负载率降低,有利于电泵运行;套压降低,流压相应降低,进泵气体会增加,因此对气水同采2模型进行验证。产气15万m3/d,产水量200 m3/d,吸入口沉没度当量为520 m,流压8.8 MPa,此时电泵运行频率为54.8 Hz,扬程为3 391 m;泵壳最大压差27.58 MPa,泵轴最大负载52.36%,电机负载54.03%,温度165.8 ℃;MVP泵进泵气体46.51%,由MVP泵进入Flex47泵的气体低于31%,泵效会受较大影响。

5 结语

对于井况復杂、含气丰富的油井,需要明确设计参数后进行排水采气设计,主要步骤有:明确油井温度、压力、排量和扬程等主要设计参数;分析排采阶段;分析初期排水情况并进行模拟;对其余可能出现的非标预期情况进行模拟,从而完成对电潜泵的排水采气作业设计。本文详细描述了设计的各个步骤,对相似工况下的排水采气设计起到指导借鉴的作用。

[参考文献]

[1] 蒋平.工程力学基础(Ⅰ)[M].北京:高等教育出版社,2003.

[2] 胡荣.地面驱动单螺杆泵组合杆柱设计的微元段法[J].石油机械,2004,32(4):30-32.

[3] 胡才志.螺杆泵采油工艺技术在埕岛油田的应用研究[J].中国海上油气(工程),2003,15(2):38-45.

收稿日期:2020-07-24

作者简介:何超(1983—),男,四川自贡人,工程师,从事人工举升应用技术与销售相关工作。