钉仓注射模具分析

摘要:结合一定的理论知识及实践经验,介绍了肛肠吻合器系列中的钉仓产品,从产品的简要分析引出生产该塑件产品的注射模具,又从侧抽芯机构、分型和推出机构、浇注系统等三方面重点介绍了该注射模具的结构,可用于模具专业实例教学,对模具设计工作也有一定的参考价值。

关键词:注射模具;侧抽芯;推出机构;浇注系统

1 产品分析

本文中介绍的塑件产品名称为“钉仓”,该塑件属于医疗器械领域一次性使用肛肠吻合器YSGZ-32系列,该吻合器适用于肛管和直肠周围脱垂粘膜组织切除和吻合,如PPH手术。

该系列产品由钉仓套、推钉片、钉仓等零件组成。其中,钉仓为内部塑件产品,钉仓成型时要求注塑充分,表面光洁,无飞边、斑点、破裂等缺陷。钉仓材质为ABS,收缩率为0.5%。

综上所述,考虑到尺寸精度、结构工艺性及生产批量等要素,该塑件产品使用注射模具生产,下面从侧抽芯机构、分型和推出机构、浇注系统等三方面重点介绍该注射模具的结构。

2 模具结构分析

2.1 侧抽芯机构

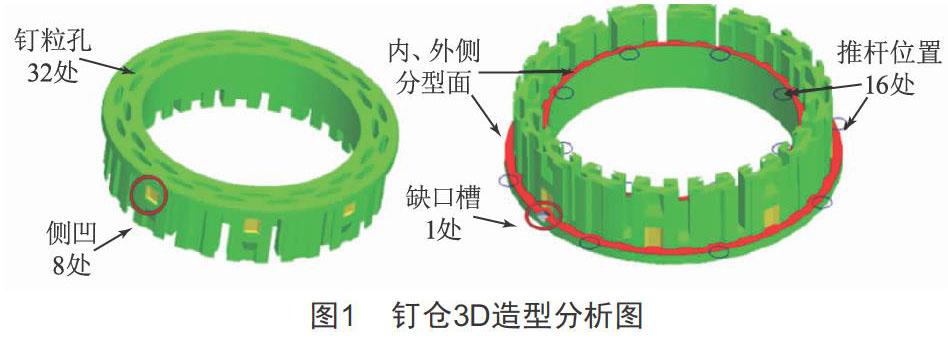

由图1可知,该产品侧面有8处凹穴,侧向深度为0.37 mm。其中有一处侧凹连带上底面缺口槽,侧向深度共为1.33 mm。

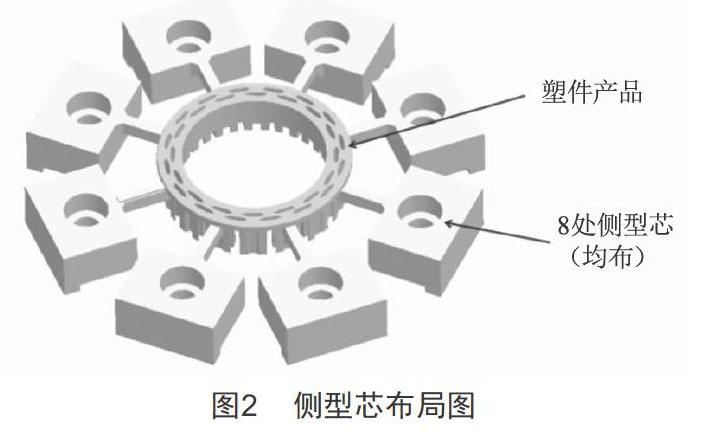

根据产品结构、使用特点及ABS塑料材质特性,模具结构设计时,该8处侧凹无法强制脱模,需设计侧向分型与抽芯,如图2所示。

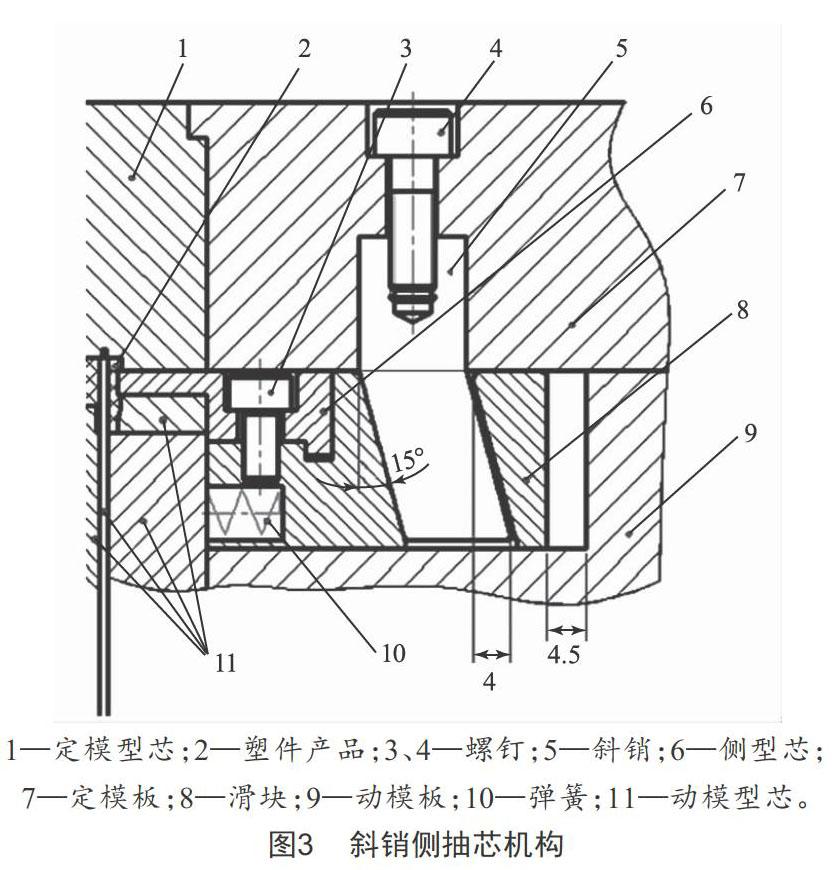

考虑到模具动作的安全可靠性及模具总体结构的紧凑性,该处设计为8处独立的斜销加弹簧的侧抽芯机构。此处以矩形截面的斜销代替了常用的斜导柱,该机构动作简单灵活、结构紧凑,适合于抽芯距较小的场所,如图3所示。

2.1.1 斜销的设计

斜销5通过螺钉4连接固定在定模板7上,并以间隙配合形式镶嵌在定模板7的方槽内。矩形截面的斜销抗弯截面系数比斜导柱大,抗弯强度较高,故可以采用较大的倾斜角度,从而使相同開模距离的条件下抽芯距较大。此模具设计时斜销5的倾斜角度为15°,抽芯距约为4 mm。斜销本身除起到开模时侧向带动滑块和侧型芯实现抽芯动作外,还可在注射成型时在注射压力不大的情况下对滑块起锁紧作用,而省去了斜导柱机构中的楔紧块,有利于简化模具结构,如图3所示。

2.1.2 侧型芯和滑块的设计

此模具中侧型芯和滑块采用组合式结构,即把侧型芯和滑块分开加工,然后再装配在一起,这样可以节省优质钢材,且方便加工和维修。侧型芯6连接通过螺钉3和台肩连接到滑块8上,此处为了增加侧型芯6的强度,上下高度方向设计成台阶形状,如图3所示。

2.1.3 弹簧和导滑槽的设计

在斜销的作用下,滑块带动侧型芯6在动模板9的导滑槽内平稳地往复移动。滑块8左右两侧设有台肩,设计成T形结构,而导滑槽的结构采用局部的压块式(模具中共采用8处三角形状的压块),这样导滑部分淬火后便于磨削加工,能够保证加工精度,并便于装配和维修。

为了在开模过程中保证滑块8停留在刚刚脱离斜销5的位置,避免滑块在振动或重力的作用下提前复位或从模具中脱落而发生侧向移动,使模具合模时斜销不能准确地插入滑块的斜孔内,造成模具损坏,此模具中设计了弹簧10和导滑槽限位的方式。弹簧的作用是避免滑块向模具内侧移动,导滑槽限位则避免了滑块向模具外侧移动,如图3所示。

2.2 分型和推出机构

该塑件产品的分型面分为内侧部分和外侧部分,如图1中红色部分所示。

该产品有32处钉粒孔,大小为4 mm×0.9 mm。为便于加工装配及维修,模具上该32处设计成独立的嵌件,嵌件固定在动模部分,为保证精度及防止变形,动模嵌件的上端对插到定模型芯中,如图4所示。

推出机构设计应动作可靠灵活,制造方便,机构本身要有足够的强度、刚度和硬度,还需保证塑件不因推出而变形损坏。从塑件产品结构分析可知,模具开模时塑件能很好地跟随动模部分后退,但在推出机构作用下推出模具时,由于塑件的内、外形与模具有较大的摩擦力,尤其是塑件会包紧在32处动模嵌件上,推出动作会失败或使塑件严重变形。推杆布置如图1所示。

根据以上情况,模具结构设计时采用了顺序开模的机构,如图5所示。

该模具结构中增加了一块动模活动板20。成型后开模,开合模系统带动动模部分后移,由于两侧定距拉板镶套15和螺钉16对动模板18的压紧力,定距拉板14拉住动模板18不动,迫使动模板18和动模活动板20分开,即首先在A分型面处分型,动模嵌件17固定在动模嵌件固定板5上,而动模嵌件固定板5又固定在动模活动板上,故此时动模嵌件17跟着动模活动板20一起向后移动。而固定在动模板18中的动模型芯10、11和侧向抽芯机构带动塑件产品不后移,使得动模嵌件17从塑件产品的钉粒孔中抽出。当动模活动板20后移碰到限位螺钉19的台肩时不能再移动(A处分型9 mm),但整个开合模系统继续后退,此时B分型面分型,实现主分型面的分型和抽芯动作,塑件跟着动模部分一起后移,开模到一定距离(B处分型180 mm),推出机构工作,由推杆8和流道推杆4将塑件和流道冷凝料从动模部分推出,如图5所示。

此模具试模时,成型后开模,开合模系统带动动模部分后移,在A分型面分型的同时,推出机构带动推杆8随之后退9 mm,即与塑件分开9 mm的距离,超出推杆8的定位导向深度7.04 mm,之后推出机构顶塑件时,不仅会发生空顶的现象,还会发生顶死的事故,故在模具上追加了复位杆连接块9,使A分型面分型时,推出机构不能随之后移,较好地解决了以上问题,如图5所示。

2.3 浇注系统

该模具产品型腔数量为一腔,采用普通流道浇注系统,由主流道、分流道、浇口和冷料穴四部分组成。塑件产品内部有直径25.6 mm的通孔,故采用的是内侧对称2处潜伏式浇口的形式,如图6所示。

潜伏式浇口是由点浇口演变而来,浇口的分流道位于内侧分型面上,浇口本身设在定模型芯的隐蔽处,塑料熔体通过型腔侧面斜向注入型腔内,该模具中浇口大小为直径0.8 mm,因而塑件表面不受损伤,不因浇口痕迹而影响塑件的表面质量和美观效果。

该模具浇口潜伏在定模部分,B分型面开模时,塑件跟着动模部分后退,同时潜伏式浇口被切断与塑件分离,而浇口主流道从浇口套中拔出,分流道、浇口和主流道冷凝料在倒锥形冷料穴的作用下也随动模部分后移。直至推出机构工作时,流道推杆将浇注系统冷凝料从模具中推出,最后因自重掉落。

3 结语

注射模具作为成型塑料产品的重要工艺装备之一,其结构的合理性将直接影响塑件的成型质量、生产效率、加工制造及装配的可行性、模具寿命及各项成本等。标准化设计和制造可以满足大批量制造模具和缩短制造周期的需要,如标准模架和标准零部件等。钉仓模具是在标准化的基础上,针对产品特有的结构和要求而设计和制造,从而得到了合格的产品。

[参考文献]

[1] 屈华昌.塑料成型工艺与模具设计[M].北京:机械工业出版社,2008.

收稿日期:2020-08-18

作者简介:王红娟(1978—),女,江苏吴江人,讲师,研究方向:模具设计与制造。