智能型螺旋桨轴下沉量测量仪

汪国君 方映

摘要:由于旋转的螺旋桨轴与艉轴管内支承轴承会产生磨损,对磨损下沉量监测方法是:在艉管后端密封装置的上端注油螺纹孔上,插上一只类似于游标尺测量仪,但这种方法存在基准定位不精确,容易形成测量间隙,测量时船艉部需要出水或进坞。智能测量仪由测量传感器、数据处理器和显示控制器组成。主要部件测量传感器内部发出机械波,确定出磨损量,可以实时监测螺旋桨轴在艉管轴承内磨损下沉量,测量数据精确。

关键词:智能;轴下沉量;测量仪;研发

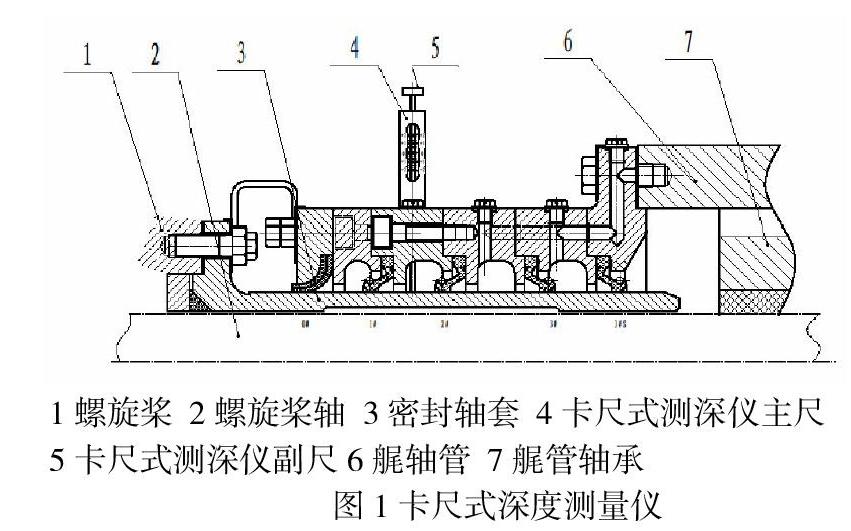

船舶航行是由通过螺旋桨轴传递给螺旋桨,再通过推力传递给船体,来推动船舶的航行。由于螺旋桨轴的旋转,它与艉轴管内支承轴承会产生磨损,当磨损达到一定间隙值时,就必须对轴承进行维护更换,否则对船舶的航行造成安全隐患。因此,对螺旋桨轴与艉管轴承磨损量的监测至关重要。现行船舶对螺旋桨轴与艉管轴承磨损下沉量监测方法是:在艉管后端密封装置的上端注油螺纹孔上,插上一只类似于游标尺测量儀,测量时将主尺下端螺纹固定于注油孔的螺纹上,副尺杆通过油孔插到密封装置的轴套的外径上(见图1),读出并记录此时的刻度值,经过一个运行周期检测,再在同一位置,用同一方法进行测量和记录数据,将二次的记录数据进行比对,其差值即为螺旋桨轴下沉的磨损量。

采用的这种测量方法存在以下缺陷:1)基准定位不精确。如螺纹与螺纹在每次旋转过程扭力不能完全一致,容易造成基准不准;2)注油口平面浸泡在海水中,容易被腐蚀氧化,造成基准误差。每次测量桨轴下沉量时船艉部需要出水或进坞测量,费时费力。从图1中可以看出,由于艉轴管轴承内位置的限制,此位测量只是比较接近于轴承处的磨损量。

为提高螺旋桨轴在艉轴管内下沉量的测量精度,设计一种结构合理,读数准确,又省时省力,成为新设计测量仪首先解决的问题。

1 螺旋桨轴下沉智能测量仪研制方案

智能型螺旋桨轴下沉测量仪(以下简称智能测量仪)的设计研发满足了上述要求。智能测量仪由测量传感器、数据处理器和显示控制器组成,它们之间是通过数据导线联成一体。

1.1 工作原理

测量传感器为一圆柱状体,安装在艉轴管内轴承正上方纵向油槽孔内,其内部是由谐振器和由双压电晶片元件振动器组成。谐振器呈喇叭形放置,能有效地辐射由于振动而产生的机械波,并且有效地使机械波聚集在振动器的中央部位。机械波对液体的具有很强穿透性,从测量传感器内部发出机械波,碰到螺旋桨轴分界面会产生反射形成反射回波回到传感器上。从测量传感器发出机械波到接收机械波到的时间差,与机械波在液体中传输的速度就可以确定螺旋桨轴上端在艉轴管内与传感器的距离。数据处理器设在机舱内,其形为带两数据线接口的方形盒状,接口一端与显示控制器联接,另一端所接数据导线沿轴承内油槽与测量传感器相联。它负责数据的采集、运算和处理,数据处理器指令测量传感器发出和接受机械波,根据设定的参数控制传感器的运行。数据处理器内设有一程序流程定时器,在脉冲串发送完毕后马上开启,定时器工作时,通过查询外部中断方式检测回波是否到达,到达后关闭定时器,取出的定时值,即为机械波来回传播使用的时间。数据处理器可接受处理上千次测量信号,测量可达精度0.1~0.5%。

显示控制器是通过数据导线连接在数据处理器接上,它是将数据处理器处理结果显示出来和发出新的指令将数据传至数据处理器。它也可以与数据处理器组合在一起。

数据处理器和测量传感器是系统的核心部分,下图为智能测量仪结构原理示意。

1.2工作程序

在图3中固定在艉轴管4上轴承5槽内的测量传感器6,接收到数据处理器8发出一组信号通过测量传感器A点产生一组机械波,当波传播到桨轴1表面B点时部分产生反射回波,回波又被传感器C点接受,机械波从A点发生经过B点返回到C点反映时间间隔即可判断A点到桨轴表面的距离,显示控制器9显示结果并输入新的指令。

将第一次数据设定为初始值,经过一个运行周期,测量并与第一次数值进行比对,其差值即为在此周期内在艉轴管轴承内的下测量。

1.3设计和安装时操作要点

1) 桨轴下沉量智能测量仪适用于油润滑系统和水润滑系统,在测量时桨轴处于最低位置,艉轴管内的油或水质密度保持均匀。

2) 为保证测量可靠,一般在后轴承的前端再增加一只测量传感器探头,作为备件。

3) 需要注意的是测量传感器具有尖锐的选频特性,发出的脉冲串需要严格等于40KHZ,否则信号通过传感器衰减严重。

2智能测量仪主要创新点

本智能测量仪研发有具大特点是:1)可以实时监测螺旋桨轴在艉管轴承内磨损下沉量,船舶不需进坞或出水;2)由于测量传感器固定有艉管轴承内基准稳定可靠,测量数据精确。

主要创新点有以下三点

1) 测量传感器探头部分使用特殊密封处理技术。艉轴管内的润滑油和水一般不会进入探头内部影响测量效果,测量传感器外壳与轴承采用法兰螺栓形式固定,安全可靠。

2) 测量传感器结构为两块压电晶片,一块用于发射机械波,另一块用于接收机械波,双晶结构具有灵敏度高,杂波少盲区小优点。采集卡采用间隙式采样方式,当数据超过设定的极限值时处理器发出报警信号。

3) 数据处理器的设置,它由单片机及外圈电路组成。单片机以集成板为核心,结构简单,实现信号收发功能稳定优点;外圈电路由信号模拟放大模块和处理模块组成,由于接收放大为小信号放大,放大倍数很高,使用时防止自激。

结语

以上技术研发依据实船上使用三年多时间跟踪记录发现,船舶轴承维护频次减少了,维护周期增长,操作方便,数据准确,可达0.005的精度,安全可靠,满足运行需要求现,成功地解决了轮机工作过程中的轴下沉量测量困难的难题,降低了船舶检修费和操作者工作强度,节约了成本,提高了运营率。

参考文献:

[1] 中船工业总公司《船舶设计实用手册》[.M].国防工业出版社.2013第3版.

[2] 成大先主编《机械设计手册》[.M].化学工业出版社.2016第六版.

作者简介:

汪国君(1965.09--)。性别:男。民族:汉。籍贯:江苏省东台人。

学历:专科。现有职称:高级工程师。研究方向:船舶轮机动力工程技术。