固体推进剂/衬层粘接界面脱粘失效的数值模拟

张志成, 戴开达*, 陈静静

(1.北京理工大学机电学院, 北京 100081; 2.上海航天动力技术研究所, 上海 201109)

固体火箭发动机由于结构简单、可靠性高、储存维护方便、作战反应快、加速性能好的特点,在国防事业中备受重视,目前已广泛应用在各类战术、战略导弹及火箭弹中。固体推进剂是固体火箭发动机的能源,发动机的重要组成部分。固体推进剂/衬层粘接界面的损伤研究很大程度上是围绕载荷和环境以及相关性能展开的,研究内容涉及损伤的表征、实验模拟及观测方法、损伤对脱粘的影响和损伤本构关系等各个方面[1-4]。粘接失效是固体火箭发动机最常见的失效方式之一,其中固体推进剂/衬层粘接界面的脱粘是最主要的失效模式。

众多学者对发动机界面粘接强度、界面断裂韧性及失效过程进行了大量的定性研究分析。Liu[5]利用扫描电镜观察发现ANB3066推进剂与衬层界面在缓慢拉伸条件下出现了初始损伤区,该区域随着拉伸继续沿着裂纹尖端扩展。吴丰军等[6]探索了粘接界面细观力学性能、结构与破坏方式的内在关联,提出了推进剂/衬层粘接界面失效模式。邱欣等[7]利用CCD(charge coupled device)光学显微镜观察HTPB(hydroxyl-terminated poly butadiene)推进剂拉伸断裂过程,证明靠近衬层附近的高氯酸铵颗粒与衬层脱湿是影响该推进剂粘接性能的主要因素。杨明等[8]采用扫描电镜原位拉伸试验系统对 HTPB推进剂/衬层粘接界面试件拉伸破坏过程进行了观察,实时采集了界面变形破坏过程的SEM图像,结合粘接界面的宏观应力-应变曲线,分析了其在拉伸过程中细观变破坏机理。

为了表征粘接界面力学特性和对粘接界面失效进行数值模拟,大量的研究集中在界面力学模型中的内聚力模型[9-12],王广等[13]基于复合固体推进剂/衬层粘接试件微CT(computed tomography)扫描后重构的图像统计,得到细观形貌特征及推进剂颗粒典型尺寸,以最小代表体积元为基础构建了二维细观数值模型,使用粘接界面单元表征推进剂/衬层界面,分析了不同老化时间复合固体推进剂/衬层在单向拉伸作用下的脱粘过程。李高春等[17]依据粘接界面细观结构,建立了界面的细观模型,并在颗粒/基体以及推进剂/衬层之间引入界面元,对界面细观变形和破坏过程进行了数值模拟研究。目前,研究人员普遍使用分子动力学算法,根据推进剂级配关系生成固体推进剂随机球形颗粒填充的细观模型,基于SEM重构的细观模型的报道并不多见。

本文基于SEM图片重构建立了固体推进剂/衬层的细观结构有限元模型,进而研究了界面上不同颗粒含量以及界面不同强化/老化情况下的界面脱粘过程。

1 固体推进剂/衬层计算模型

为了从细观角度真实地模拟出推进剂/衬层界面脱粘扩展过程,并考虑界面处颗粒对推进剂/衬层界面脱粘的影响,利用扫描电镜得到复合固体推进剂的SEM(scanning electron microscope)图如图1所示。将图1导入Auto CAD软件进行图像处理,然后导入ABAQUS生成有限元模型,见图2。其中推进剂包含颗粒和基体,尺寸为558 μm×380 μm,衬层厚为77 μm。计算模型采用准静态位移加载,加载速率为0.5 μm/s。模型左右两侧的边界为自由边界,底部约束y方向的位移、边界条件如图2所示。网格划分采用三节点平面应力单元,总单元数为67 126。

图1 推进剂扫描电镜图Fig.1 Propellent SEM diagram

图2 推进剂/衬层数值模型Fig.2 Propellent/liner numerical model

图3 颗粒/基体界面和推进剂衬层界面Fig.3 Particle/binder interface and propellant/liner interface

图4 Cohesive单元模型Fig.4 Cohesive element model

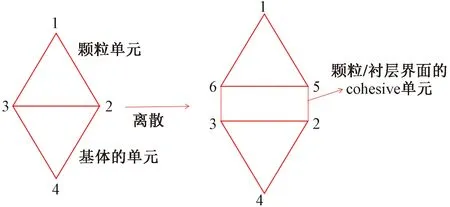

ABAQUS内置了Cohesive单元来表征界面分离时力和位移的关系,分别在颗粒和基体、推进剂和衬层之间插入Cohesive单元,如图3所示。图4为Cohesive单元模型,1、2、3、4为三角形单元的节点编号,1、2、3号节点组成了颗粒单元,2、3、4号节点组成了基体单元。在未插入Cohesive单元之前,基体单元和颗粒单元有两个共同的节点2和3,离散这两个单元并插入新的两个节点,便形成了由2、3、5、6四个节点组成的Cohesive单元。在初始时刻,Cohesive单元的厚度为0,即单元的上下表面的坐标相同,受到拉伸载荷上下表面分离。

2 模型参数

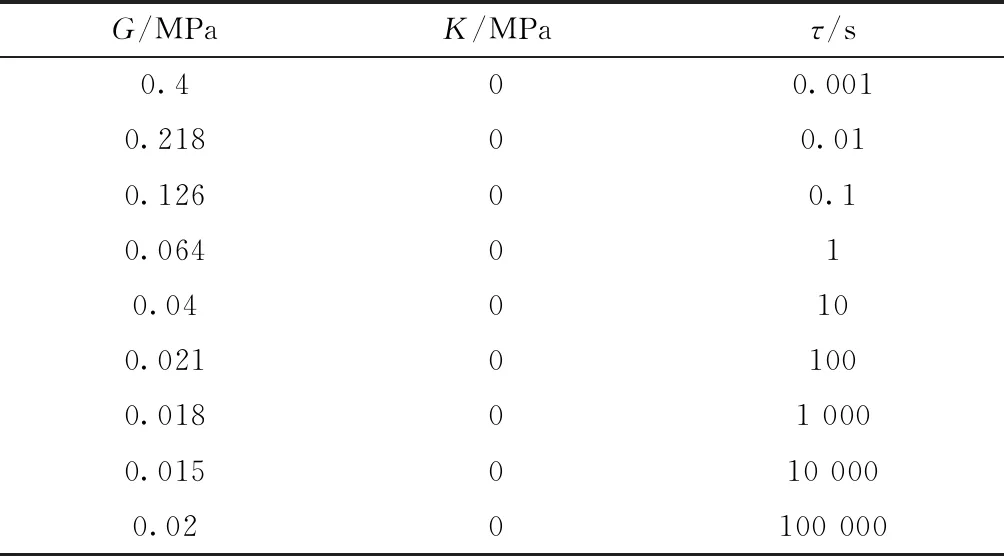

固体推进剂的力学性能由基体、颗粒、衬层和粘接界面的参数共同决定。基体部分为黏弹性材料,其力学性能(如剪切模量G、体积模量K)随着时间τ和温度的改变而改变。用ABAQUS内置的Prony级数来表示基体的黏弹性,参数如表1所示[14]。基体的弹性模量E为8 MPa,泊松比υ为0.499[15]。

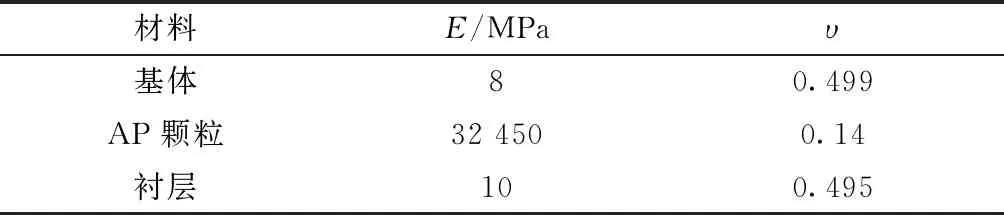

模型中的颗粒为AP(ammonium perchlorate),由于颗粒的弹性模量远大于基体,将颗粒视为弹性体,具体参数见表2[13]。

表1 基体的Prony级数

表2 颗粒参数

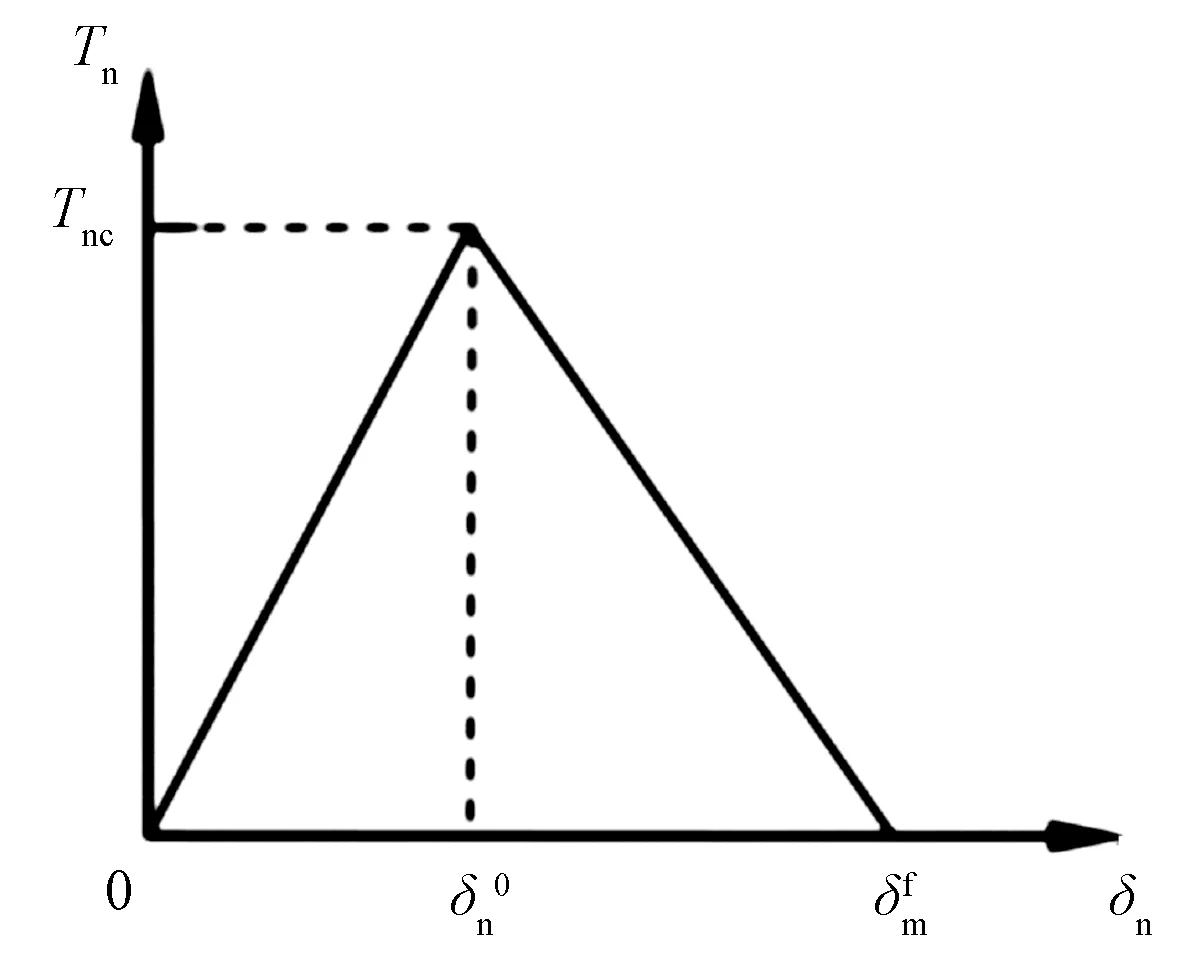

ABAQUS中的粘接单元是通过黏聚裂纹模型简化而来的,图5是双线性粘接裂纹模型,在该模型中,在初始阶段随着张开位移的增加,裂纹表面黏结力将逐渐增加;当张开位移达到一定值时,裂纹面间的粘接力达到最大值;随着裂纹表面间张开位移的继续增加,裂纹面间黏结力将逐渐降低到零,此时裂纹面最终形成。在黏结力达到开裂强度之后,材料表现为线性软化行为,是材料的软化阶段,也称为损伤阶段。

图5 双线性粘接裂纹模型Fig.5 Bilinear bond crack model

界面的本构关系式为

(1)

(2)

损伤起始就意味着材料开始软化。当应力满足最大名义应力准则损伤起始准则的时候,开始出现损伤。

(3)

式(3)中:σ为名义应力;Nmax、Smax和Tmax分别代表当变形是法向(对应Ⅰ型裂纹)、剪切1方向(对应Ⅱ型裂纹)以及剪切2方向(对应Ⅲ型裂纹)时名义应力的峰值。

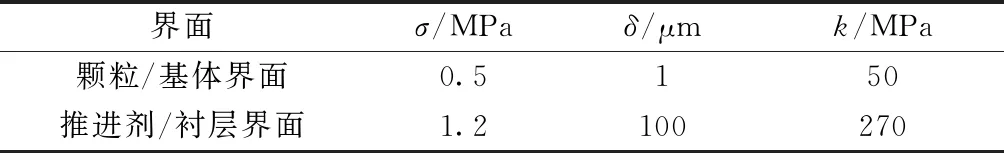

当满足损伤起始准则后,单元发生损伤,即进入损伤演化阶段。常用的损伤演化规律包括线性衰减演化与指数衰减演化,采用线性衰减演化。Cohesive单元的参数有三个,分别是拉伸强度σ、失效位移δ和初始刚度k,具体参数见表3[16]。

表3 Cohesive单元参数

3 模拟结果分析

3.1 界面颗粒含量的影响

在推进剂/衬层界面含有小颗粒,为了研究不同推进剂/衬层界面的颗粒含量对界面失效过程的影响,在模型1的基础上增加和减少了界面的颗粒尺寸含量,但不改变推进剂/衬层界面的强度,如图6所示。界面的颗粒含量Δ用颗粒/衬层界面长度与推进剂/衬层界面长度的比值表示,具体如表4所示。

图6 推进剂/衬层界面颗粒分布Fig.6 Particle distribution of matrix/liner interface

表4 推进剂/衬层界面颗粒含量

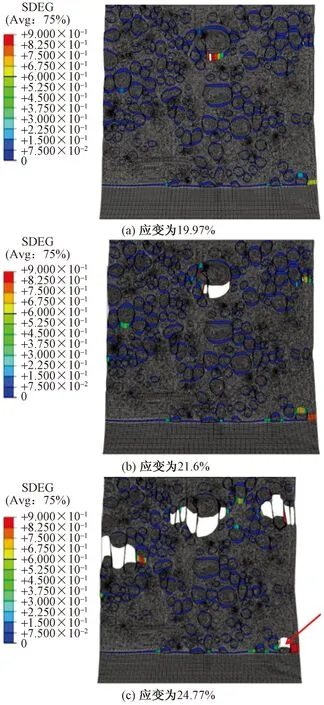

图7为不同时刻模型1(Δ=17.29%)的SDEG(scalar stiffness degradation)云图,当Cohesive单元的SDEG=1时表示该单元完全失效。由图7(a)可以看出,在拉伸载荷作用下推进剂内部的大颗粒表面和衬层表面都出现了损伤演化,大颗粒首先脱湿产生裂纹,衬层界面损伤趋于临界值,小颗粒与基体粘接完好。图7(b)表明当应变增加到21.6%,大颗粒完全脱粘,由于裂纹尖端的应力集中导致大颗粒附近的颗粒也出现了裂纹,但衬层没有产生裂纹。由图7(c)可知当应变达到24.77%时,推进剂内部产生三条和拉伸载荷方向垂直的裂纹,衬层界面处有一个颗粒与基体脱粘,由于颗粒的脱粘导致该颗粒附近的衬层/基体界面应力集中,损伤变量达到临界值,此时模型处于软化阶段,所以随着位移载荷继续增加该推进剂/衬层界面SDEG逐渐降低。

图7 模型1不同应变时的SDEG云图Fig.7 Model 1 of different strain SDEG cloud

图8为模型2(Δ=1.43%)应变为22.91%时的SDEG云图。模型2在单轴拉伸下的损伤演化趋势与模型1基本一致,大颗粒附近首先出现脱湿,衬层损伤有所演化但是没有脱粘。在应变达到22.91%时,模型处于软化阶段,推进剂内部有两条与拉伸载荷方向垂直的裂纹,右侧裂纹是图7(c)的中间和右侧裂纹贯通而成。和模型1相比较,软化阶段模型1衬层处发现颗粒的脱湿[见图7(c)箭头所指],但在模型2中没有发生颗粒脱湿。

图8 模型2应变为22.91%时的SDEG云图Fig.8 Model 2 strain was 22.91% of SDEG cloud

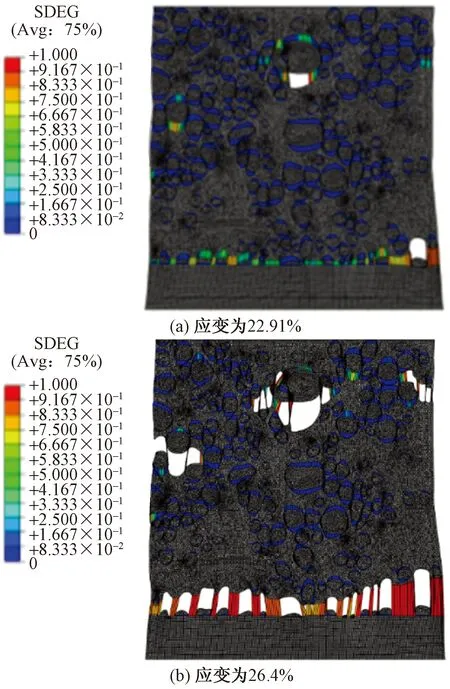

图9 模型3不同应变时的SDEG云图Fig.9 Model 3 of different strain SDEG cloud

图9为模型3(Δ=38.34%)不同时刻的SDEG云图,图9(a)表明应变为22.91%时,达到该模型的应力峰值,大颗粒界面裂纹有所扩展,与模型1和模型2不同的是大颗粒界面没有完全脱湿,大颗粒附近的颗粒也没有出现裂纹,而衬层附近的颗粒基本发生脱粘。图9(b)表明应变为26.4%时,推进剂内部有三条与单轴拉伸方向垂直的裂纹,但是扩展宽度与模型1相比较小。衬层上的颗粒与基体完全脱粘,衬层与基体之间的界面达到损伤临界值,位移进一步增加后推进剂与衬层完全断开。

图10 模型整体的平均应力-应变曲线Fig.10 The average stress-strain curve of the whole model

图10为模型1、模型2和模型3的整体平均应力-应变曲线,可以看到,随着衬层界面颗粒含量的增加,达到应力峰值需要的应变增大,这是由颗粒界面的Cohesive单元在达到应力峰值时贡献的位移提高导致的。结合图7(b)和图9(a)可以发现,模型1和模型2在达到应力峰值时,仅有推进剂内部颗粒的脱湿,导致了模型的软化,而模型3达到应力峰值时,推进剂内部颗粒的脱湿程度减小,衬层界面的颗粒完全脱粘,导致了模型的软化。达到峰值时的应力最大值没有呈现一定的趋势,在Δ=17.29%时,应力减小,Δ=38.34%时应力增加。

3.2 推进剂/衬层界面强度的影响

衬层的老化会引起界面模量的降低,改变界面所用的黏结剂也会引起界面模量的变化。为了研究不同推进剂/衬层界面模量对界面脱粘力学响应的影响,在初始模型的基础上增强和降低了推进剂/衬层界面强度,具体参数如表5所示。

表5 不同推进剂/衬层界面强度参数

图11为不同强度的推进剂/衬层界面在准静态拉伸载荷作用下的应力应变曲线,初始模型在应变为21.6%时达到应力峰值,老化模型1和老化模型2均在应变为20.2%时达到应力峰值,随着老化程度的提高,应力峰值不断减小。强化模型1在应变为23.46%时达到应力峰值,强化模型2和强化模型3在应变为24%时达到应力峰值,且峰值相差不大。强化模型2和强化模型3的曲线差异不大,在不发生老化的情况下,推进剂/衬层界面强度的提升无法提高模型的强度。

图11 不同强度的推进剂/衬层界面在准静态拉伸载荷作用下的应力应变曲线Fig.11 Stress-strain curves of propellant/liner interfaces of different intensities under quasi-static tensile loading

图12(a)为老化模型1(σ=1 MPa,E=150 MPa)达到应力峰值时的SDEG云图。由于推进剂/衬层界面强度的降低,衬层界面的颗粒与基体开始脱粘,推进剂内部有大颗粒的脱湿。图12(b)为老化模型2(σ=0.8 MPa,E=120 MPa)达到应力峰值时的SDEG云图。由于推进剂/衬层界面强度的进一步降低,此时推进剂/衬层界面损伤都开始演化,推进剂内部颗粒的损伤演化减小。

图12 老化模型达到应力峰值的SDEG分布Fig.12 The SDEG distribution of aging model at the peak stress

图13(a)为强化模型1(σ=1.5 MPa,E=300 MPa),达到应力峰值时推进剂内部出现多处颗粒的脱湿,衬层界面的颗粒与基体脱粘。图13(b)为强化模型2(σ=2 MPa,E=500 MPa),此时仅有推进剂内部颗粒有多处脱湿,衬层界面及界面上的颗粒损伤演化程度很小。

图13 强化模型达到应力峰值时的SDEG分布Fig.13 The SDEG distribution of strengthening model at the peak stress

图13(c)为强化模型3(σ=3 MPa,E=1 000 MPa),损伤变量分布与强化模型2类似,仅有推进剂内部颗粒的脱湿,可见再增强推进剂/衬层界面强度已经对模型达到应力峰值时的损伤分布没有影响。

4 结论

基于细观有限元模型,结合Cohesive单元模拟了推进剂/衬层界面在单轴拉伸下的脱粘失效过程,计算得到应力应变曲线,取得如下结论。

(1)随着载荷的增加,首先在推进剂内部的大颗粒附近界面由于应力集中首先发生损伤,随后大颗粒开始脱湿并引起周围颗粒的脱湿形成裂纹,模型开始软化。

(2)衬层界面处颗粒含量的增加不能引起模型应力峰值的线性改变。当模型达到应力峰值时若仅有推进剂内部颗粒的裂纹扩展,颗粒含量增加会导致应力峰值减小。若此时衬层处颗粒同样产生裂纹,则会使应力集中在衬层界面,由于衬层/基体界面强度更高,模型的应力峰值会相应提高。

(3)推进剂/衬层界面的强度的提高无法使该模型获得强度更高的应力应变曲线,界面本身的强度已经使推进剂/衬层模型在受到单轴拉伸载荷时破坏的主要形式为推进剂内部颗粒的脱粘。推进剂/衬层界面的老化使模型在承受载荷时以推进剂内部颗粒脱粘失效为主逐渐转变为推进剂/衬层界面的脱粘失效,应力峰值降低,并且达到应力峰值需要的应变也降低。