反循环热洗有杆泵井井筒温度场数值模拟

张立刚, 谭甲兴, 陶泽俊, 王倩颖, 李 浩, 娄绢平, 孙道坤, 薛东阳

( 1. 东北石油大学 提高油气采收率教育部重点实验室,黑龙江 大庆 163318; 2. 大庆钻探工程公司 井下作业工程公司,吉林 松原 138000; 3. 大庆油田有限责任公司 第二采油厂,黑龙江 大庆 163414 )

0 引言

油田开发过程中,原油结蜡问题普遍存在,当油井井筒温度处于析蜡点和凝点温度区域时,部分蜡晶析出并沉积在管壁上,形成较长井段的结蜡层[1-3],析出的石蜡可能发生在原油流经的任何场所,如生产油管、潜油泵、输油管、分离器、油罐及其他地面设备中,造成油流通道面积减小,阻力增加,流量下降,严重时甚至停产[4-5]。现有的清蜡技术主要有热处理法、化学反应法、机械清除法、磁流体控制技术、微生物代谢产物清蜡法和超声波处理技术等,其中反循环热洗是目前主要的有杆泵井热处理法清蜡方式[6-8]。反循环热洗是在井口向套管内注入热水,热水沿油管外壁流下,在油管和抽油杆环空中将蜡逐渐全部熔化并及时排出,由于以接近抽油机理论排量的方式注入热水并及时排出,抽油井无恢复期或恢复期很短,对储层的污染可降低至最低[9-10]。采液过程及热洗过程中井筒温度场的分布,是结蜡位置分析和热洗方案制定的依据,如果热洗过程中结蜡段的井筒温度低于蜡熔化温度,将无法实现有效清蜡,为保障反循环热洗清蜡效果,有必要分析不同工况下采液过程和热洗过程中的井筒温度场分布。

采出液与洗井液在井筒中的流动过程及与周围环境介质的热交换过程是典型的热流耦合过程,不同的产液参数和热洗参数组合对井筒温度场影响很大。根据传热学原理,王枭建立井筒内循环介质对流传导方程,编制热洗过程中油套环空内的热水温度计算软件,求解井身结构上的温度曲线[11]。张克舫等以环空中的注入水和油管中的返回水为研究对象,假设套管内和油管内垂直于流动方向的任一截面内的流体温度是均匀的,推导热洗水在注入过程中及返回过程中的耦合流动和传热数学模型,采用数学分析法求解热洗水在注入过程和采出过程中的温度分布的分析解[12]。廖凯[13]、金峰等[14]采用井温测井方法,测试洗井前、洗井中及洗井后的井筒温度场,评价抽油井热洗过程中油套环空中温度场的变化。宋奇等[15]等将油管壁、油套环空、套管壁和水泥环产生的热阻等效为串联总热阻,推导地层—井筒传热模型,计算产液过程中的井筒温度场分布,并预测结蜡位置。这些研究多关注地层和井筒的传热过程,对套管—套管、油管环空流体—油管—油管、抽油杆环空流体—抽油杆之间轴向和径向上的热传导和热对流进行简化,制约对热洗过程中套管和油管环空、油管和抽油杆环空温度场分布的认识。

笔者以有杆泵井为研究对象,考虑地层—水泥环—套管—套管、油管环空流体—油管—油管和抽油杆环空流体—抽油杆之间的耦合传热过程,模拟分析采液过程和反循环热洗过程井筒温度场的分布,为结蜡位置分析、反循环热洗温度、压力和排量等方案的制定提供依据。

1 热流耦合模型

基于有杆泵井采出液与洗井液在井筒中的流动过程及与周围环境介质的热交换过程,做基本假设:(1)固井状况良好,套管、水泥环和地层间各界面无脱开及相互滑移;(2)反循环热洗过程中地层无吸液;(3)井筒没有采取加热措施,不存在内热源;(4)忽略结蜡层对管壁导热系数的影响。

数值计算中描述热流耦合的控制方程[16-18]包括连续性方程、动量方程和能量守恒方程:

·(Aρu)=0,

(1)

(2)

(3)

式中:A为流体过流面积;ρ为流体密度;u为流体流动速度;p为压力;F为体积力(重力);Cp为常压比热容;T为温度;k为导热系数;Qwall流体域和周围环境热交换量;fD为摩擦因数;dh为过流当量直径。

运用Churchill方程,可得层流、湍流和过度流区域的摩擦因数fD:

(4)

(5)

(6)

(7)

式中:Re为雷诺数;C、D为中间变量;e为管壁绝对粗糙度;d为水力直径;μ为洗井液动力黏度。

2 产液过程

2.1 物理模型

根据井筒结构,建立以井眼轴线为中心的抽油杆—油管—套管—水泥环—地层的轴对称有限元计算模型(见图1(a)),井筒长度为1 000.0 m,抽油杆直径为22.0 mm,油管内径为62.0 mm,外径为73.0 mm,套管内径为124.0 mm,外径为139.7 mm,井眼直径为215.9 mm。介质材料参数:水和原油的比热容分别为4 200、2 200 J/(kg·K),导热系数分别为0.50、0.32 W/(m·K),套管和油管的比热容和导热系数分别为460 J/(kg·K)和18.50 W/(m·K),水泥环和地层的导热系数为5.00 W/(m·K)。边界条件:远场地层的温度边界为地层温度,流场边界条件施加于油管底部,按产液量施加流速边界,温度按油层温度设定为48.5 ℃。对物理模型进行三角形网格剖分和迭代求解,可得产液过程井筒温度场分布云图(见图1(b))(产液量为10 t/d,纯原油)。由图1(b)可知,采出液沿油管—抽油杆环空举升过程中温度不断降低,油温降到析蜡点后,原油中的高碳数蜡将结晶、析出并粘附在管壁上。

2.2 油管和抽油杆环空温度场

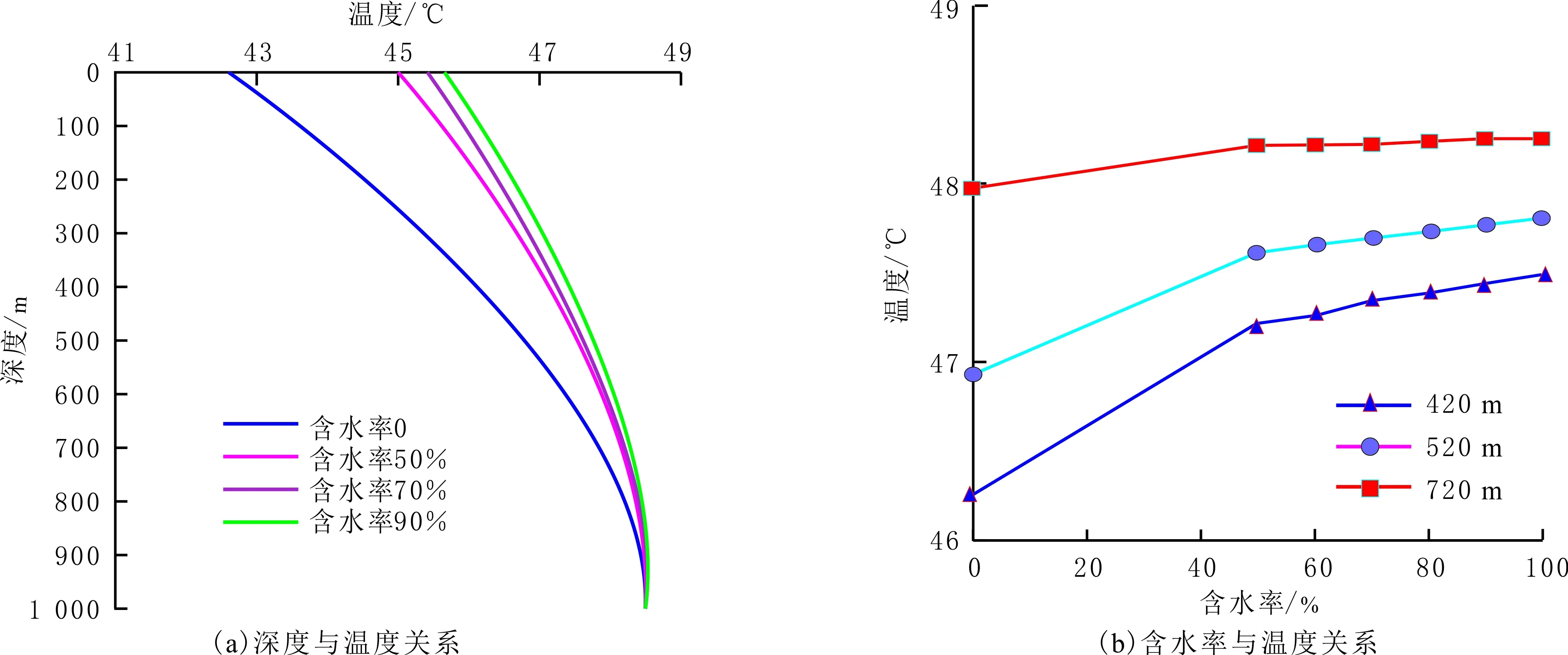

模拟计算不同含水率和产液量下油管和抽油杆环空温度场,含水率为90%,不同产液量下温度场分布规律见图2。由图2(a)可知,随产出液从井底向井口运移,温度逐渐下降,不同井段温降速率不同,井深700 m以下时,温降速率较小,温度变化平缓;井深700 m至井口时,温降速率逐渐增大。由图2(b)可知,同一截面位置,随产液量增加,温度升高,在产液量为0~85 t/d时,温升速率较快;当产液量超过85 t/d时,温度趋于平稳。

产液量为110 t/d时,不同含水率下温度场分布规律见图3。由图3可知,随含水率增加,井下各点温度逐渐升高,不同深度位置温升速率不同,井下越深位置温度变化越平缓。结合析蜡温度,可判断不同工况下的结蜡位置,如果一口井的产液量越高,则含水率越高,出现的结蜡段位置越浅。

图1 有杆泵井产液过程物理模型及井筒温度场云图Fig.1 Physical model and wellbore temperature field of fluid production process in rod pump well

图2 不同产液量油管和抽油杆环空温度场分布Fig.2 Temperature field in annular of tubing and sucker rod with different liquid yield

图3 不同含水率油管和抽油杆环空温度场分布Fig.3 Temperature field in annular of tubing and sucker rod with different moisture content

3 反循环热洗过程

3.1 物理模型

反循环洗井过程中,热水在油管和套管环空中向下流动,在油管和抽油杆环空返出,物理模型见图4(a),介质材料属性与2.1相同。边界条件:远场地层的温度边界为地层温度,套管和油管环空顶部按洗井排量和温度施加流速边界和温度边界,油管和抽油杆环空顶部施加压力边界。径向上洗井液与油管内流体、套管、水泥环及地层换热,轴向上存在热对流,形成稳定的温度场。当洗井排量为16 m3/d、洗井温度为70 ℃时,井筒温度场分布规律见图4(b)。由图4(b)可知,随洗井液向下流动,油管和套管环空温度逐渐降低,随洗井液上返,油管内温度逐渐升高。

图4 有杆泵井反循环热洗物理模型及井筒温度场云图Fig.4 Physical model and wellbore temperature field of indirect thermal washing process in rod pump well

3.2 油管和套管环空温度场

洗井排量为16 m3/h时,不同洗井温度下油管和套管环空温度分布见图5。由图5(a)可知,当洗井排量一定时,油管和套管环空温度随井深增加而逐渐降低,温降速率逐渐变小而趋于平缓。由图5(b)可知,随洗井井口温度升高,油管和套管环空各点温度呈指数函数增加。

图5 不同洗井温度下油管和套管环空温度分布Fig.5 Temperature field in annular of casing and tubing with different washing temperature

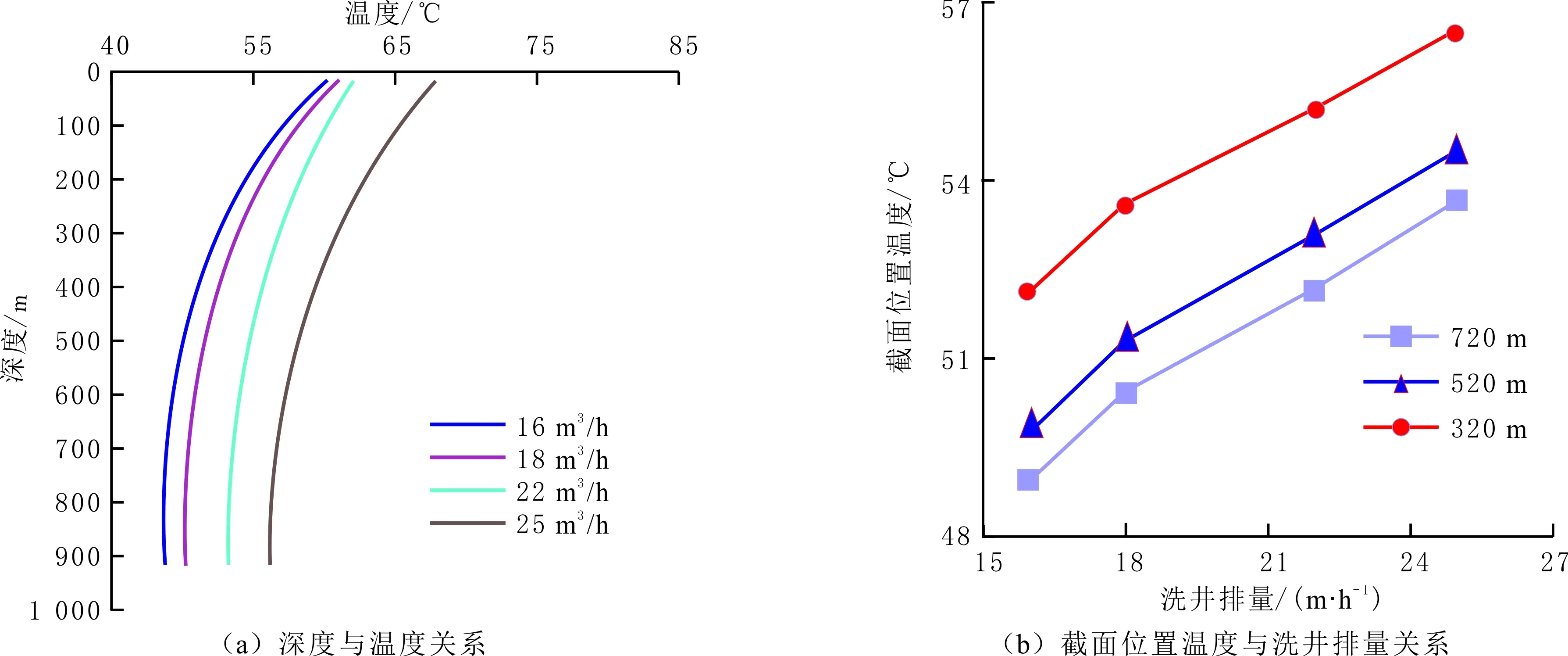

洗井温度为80 ℃时,不同洗井排量下油管和套管环空温度分布见图6。由图6可知,当洗井温度一定时,随洗井排量增加,油管和套管环空温降速率变低,各点温度增高。

3.3 油管和抽油杆环空温度场

洗井排量为16 m3/h时,不同洗井温度下油管和抽油杆环空温度分布见图7。由图7(a)可知,随洗井液在油管和抽油杆环空向上返排,油管和抽油杆环空温度逐渐升高,各点温升速率不同,越往井口温升速率越快。由图7(b)可知,当洗井排量一定时,随洗井井口温度增加,油管和抽油杆环空各点温度呈指数函数增加。

图6 不同洗井排量下油管和套管环空温度分布Fig.6 Temperature field in annular of tubing and casing with different flow rate

图7 不同洗井温度下油管和抽油杆环空温度分布Fig.7 Temperature field in annular of tubing and sucker rod with different washing temperature

洗井温度为80 ℃时,不同洗井排量下油管和抽油杆环空温度分布见图8。由图8可知,当洗井温度一定时,随洗井排量增加,油管和抽油杆环空各点温度升高。

4 数值模拟验证

为了验证数值模拟结果的可靠性,对L10-2516、L10-3102井进行洗井温度测试。L10-2516和L10-3102井原油含蜡量较高,井下400 m以上全部结蜡。2口井采用反循环热洗清蜡,热洗排量为16 m3/h,热洗温度分别为81.5、91.0 ℃。在热洗过程中,将5个井温测试仪下入油管和套管环形空间。先记录从井口120~920 m(泵挂深度)每200 m各点的温度。待温度稳定后,将测试仪上提100 m测试,完成10个点的数据录取,监测热洗液的温度变化。将2口井洗井过程中的油管和套管环空温度测试结果和数值模拟结果进行对比(见表1)。由表1可知,2口井反循环热洗过程中的油管和套管环空温度测试和数值模拟结果的符合率在96.59%~99.74%之间,根据数值模拟结果可以指导产液过程的结蜡位置判断和洗井参数优化。

图8 不同洗井排量下油管和抽油杆环空温度分布Fig.8 Temperature field in annular of tubing and sucker rod with different flow rate

表1 L10-2516和L10-3102井温度测试与数值模拟结果

5 结论

(1)运用热流耦合模型,通过有限元数值模拟分析油井生产过程中不同采液量、含水率等工况下井筒温度分布规律。随产出液从井底向井口运移,温度逐渐降低,产液量越大,温降速率度越低;含水率越高,温降速率越慢。

(2)分析反循环热洗过程中不同排量和洗井温度等工况下油管内及油管和套管环空温度分布规律。自上而下,油管和套管环空温度逐渐降低,油管内温度逐渐升高;随洗井温度和洗井排量增加,井筒内各点温度呈指数函数增加。

(3)2口井的数值模拟结果和测试结果符合率在96.59%~99.74%之间,表明数值模拟结果可以指导产液过程的结蜡位置判断和洗井参数优化。