横编脱圈技术在产品设计中的应用

丁 慧, 王新泉, 郭建丽

[内蒙古鹿王羊绒有限公司(中国),内蒙古 包头 014040]

从1971年意大利普罗蒂公司研制出全球第一台手摇横机发展到现在的电脑横机,足以说明人类在智能领域的不断进步。电脑横机以其自动化、连续化、高速化、智能化等优势,被越来越多的生产企业应用,它不仅能符合生产力发展的需求,同时还能满足产品个性化的需求。然而,在实际生产过程中,设计人员在产品设计时,通常使用成圈、集圈、浮线、翻针和接针几种常规编织技术,对脱圈技术的了解和应用相对较少[1]。文中主要探讨脱圈编织原理,并详细论述产品设计中使用脱圈技术的实践方法,梳理脱圈的技术要点,为企业管理人员和产品设计人员提供思路[2-3]。

1 脱圈编织原理

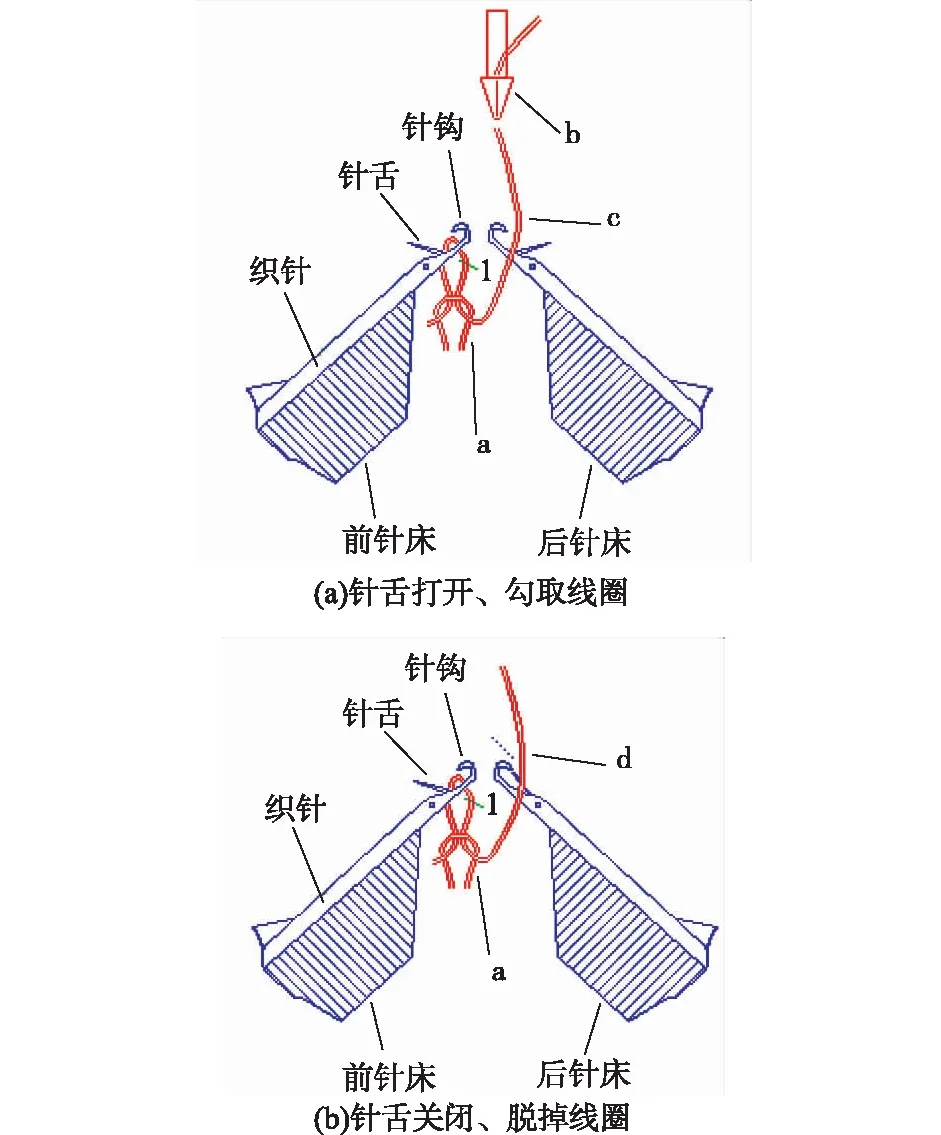

文中选用的电脑横编机具有前后相向的一对前针床与后针床,电脑横编机包含一个或两个以上的系统功能,可以单系统编织或双系统编织,提高编织效率。脱圈编织原理侧视图如图1所示。当横机编织时,通过机头内编织三角组的移动,使其斜面作用于舌针的针踵上,迫使舌针在针床的针槽内做纵向有规律的升降运动,而旧的线圈则在针杆上与舌针作相对运动,如图1(a)所示。在起针成圈高度位置,带入导纱器b,前针床在旧线圈a的基础上喂入新的纱线,编织形成新线圈1,编织三角组推动针舌开启或关闭,使线圈形成或脱出;而在相对后针床没有旧线圈的前提下,后针床织针向上运动时,当新的纱线被放到舌针的针舌上,针钩握持新纱线c,针舌在没有旧线圈的作用下向上关闭,形成封闭的针口;由于没有旧线圈,相当于编织了一针集圈吊目,没有新线圈形成。针舌关闭、脱掉线圈示意如图1(b)所示,在起针成圈高度位置,不带导纱器,后针床不编织、只起针,针舌握持的新纱线退到针舌之下,织针在向下运动时,针舌被关闭,从而针钩上的线圈d从织针上脱落,使后针床的新纱线嵌入到前针床的线圈之中[4]。

图1 脱圈编织原理侧视图Fig.1 Side view of remove-looping braiding principle

2 脱圈工艺及应用

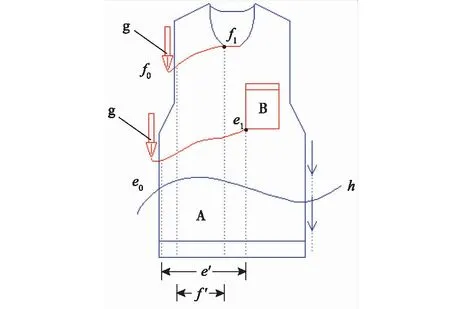

2.1 解决纱线局部带入的问题

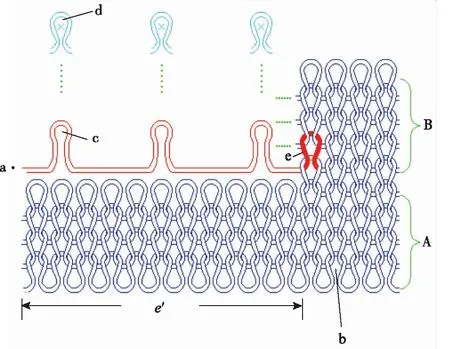

图2为纱线局部带入概略图。当在衣坯物A上,编织口袋部B时,导纱器g带纱线由初始点e0到口袋e1处,经过e′的长度,其间不起针不编织,仅拉浮线到达;导纱器g带纱线由初始点f0到达领中位f1时,经过f′的长度,其间不起针不编织,仅拉浮线到达。衣坯物在卷布拉力h作用下,整体呈向下走趋势,而导纱器上的纱线则呈上升曲线,纱线到达目标位置时,会越来越高,造成e1和f1的位置针钩钩取不到纱线,从而无法顺利完成编织。脱圈技术适用于局部引入导纱器进行编织的设计,可以很好地解决局部带入纱线,但钩取不到的问题。脱圈结构形成线圈工艺如图3所示。基体物A正常编织前床线圈b,待编织到口袋B时,导纱器带纱线由初始点a每隔几针在后床编织反针线圈c,由于后床没有旧的线圈,所以相当于编织了1针集圈吊目。由于集圈吊目的辅助,使纱线到达e的位置时,始终保持水平状态,从而B位置的第1针线圈e能够被钩取,形成新的线圈,顺利完成编织;编织几行后,在后床线圈c位置起针,不带纱线不编织,后床位置的线圈c从针钩上脱圈,如图3中d的位置。

图2 纱线局部带入概略图Fig.2 Sketch of the partial insertion of the yarn

图3 脱圈结构形成线圈Fig.3 Remove-loop stucture forms a stitch diagram

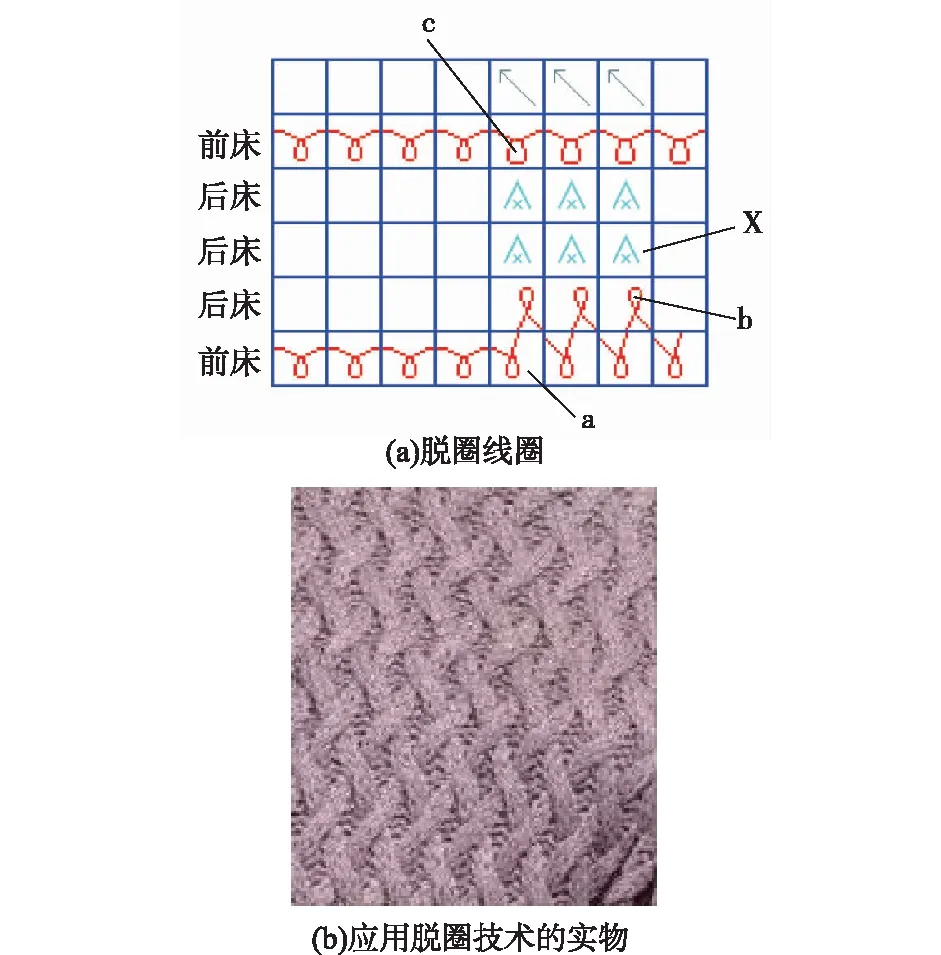

2.2 增大邻近线圈

增大邻近线圈的工艺方法如图4所示。脱圈线圈如图4(a)所示。需要有脱圈位置时,前床正常编织线圈a,后床空起针,相当于编织集圈吊目组织b,然后在后床线圈b位置起针,不带纱线不编织,从针钩处脱圈X,相邻或相对针床上的线圈c位置圈柱和圈弧空间曲线会相应变大或变长,相当于局部线圈的密度值被增大,从而增加了线圈间的延伸性和弹性,在进行线圈间移针或绞花交叉动作时,能够顺利移动到目标位置。增大邻近线圈的脱圈方法适合设计绞花、移针、席编、挑孔等密度较紧的电脑复合组织花型结构[5- 6],应用脱圈技术的实物如图4(b)所示。

图4 增大邻近线圈Fig.4 Adjacent stitch enlargement

2.3 显现花型图案

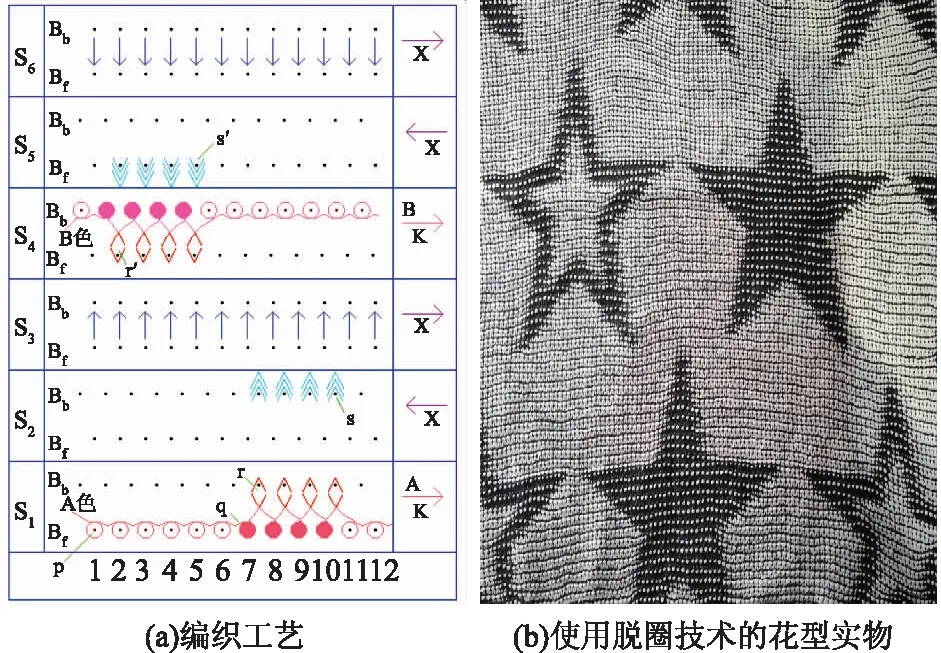

双反面组织是织造羊毛衫的一种基本组织,它由1行正面线圈横列和1行反面线圈横列相互交替配置循环而成[7]。利用脱圈技术在双反面组织中显现的花型图案如图5所示,编织工艺如图5(a)所示。

显现花型图案编织分为6个步骤。①在S1编织工段中,导纱器带A色纱线由左向右引进,前床1,2,3,4,5,6,11,12编织新线圈p,前后床7,8,9,10同时编织四平组织线圈q,后床7,8,9,10由于没有新线圈,相当于编织了集圈吊目组织r。②在S2编织工段中,不带导纱器、不编织,起针高度达到成圈高度,将后床7,8,9,10的线圈做脱圈动作s,经过卷布拉力作用,前床7,8,9,10的线圈被增大。③在S3编织工段中,不带导纱器、不编织,将前床1,2,3,4,5,6,7,8,9,10,11,12织针出针高度设置为4/4,形成翻针,对应后床织针出针高度1/4接走前床翻针上的线圈。④在S4编织工段中,导纱器带B色纱线由左向右引进,后床1,6,7,8,9,10,11,12编织新线圈,前后床2,3,4,5同时编织四平组织线圈,前床2,3,4,5由于没有新线圈,相当于编织了集圈吊目组织r′。⑤在S5编织工段中,不带导纱器、不编织,起针高度达到成圈高度,将前床2,3,4,5的线圈做脱圈动作s′,经过卷布拉力作用,后床2,3,4,5的线圈被增大。⑥在S6编织工段中,不带导纱器、不编织,将后床1,2,3,4,5,6,7,8,9,10,11,12织针出针高度设置为4/4,形成翻针,前床织针出针高度1/4接走后床翻针上的线圈。

至此,按照S1~S6的编织循环结构,在编织双反面织物时,有图案位置的线圈密度被增大,无图案位置保持原有线圈的密度,从而显现出前后床不同的花色图案,所编织物显现花型图案立体感强[8]。

注:S1~S6表示电脑横编机每行编织工段;Bf表示电脑横编机的前针床,Bb表示电脑横编机的后针床;·表示每一枚织针,与底行数字1,2,3……12相吻合;○表示每一个前床新线圈p;●表示针对齿针位的新线圈q;∧表示针对齿针位的后床集圈r,即未成圈的浮套;∨表示针对齿针位的前床集圈r′,即未成圈的浮套;表示后床起针,但不带纱线的脱圈动作s;表示前床起针,但不带纱线的脱圈动作s′;↑表示前床线圈翻到后床;↓表示后床线圈翻到前床;→,←代表机头行进方向;K表示带纱线编织;╳表示不带纱线不编织,仅织针进行动作。图5 显现花型图案Fig.5 Floral pattern display

3 脱圈技术应用要点

3.1 纱线原料的特性

纱线的柔软度取决于原材料的特性,比如:腈纶、涤纶等化学纤维纱线滑糯程度要高于羊毛、羊绒等动物纤维纱线;而羊毛、羊绒等纤维的柔软性要高于腈纶、涤纶等化学纤维。在脱圈过程中,化学纤维纱线较动物纤维纱线容易脱圈。另外,纱线捻度越大,纱线越硬,越容易脱圈;反之,捻度越小,纱线越柔软、蓬松,越不易脱圈。脱圈的工艺与纱线原料、组织结构、织物密度和风格有直接关系,不能一概而论[9]。

3.2 脱圈线圈的密度

钩取线圈的密度对脱圈是否顺利有较大关系。钩取线圈的密度越小,线圈圈弧越小,在脱圈过程中,越容易使线圈从针钩中脱掉;密度越大,线圈圈弧越大,脱圈后的线圈越容易浮于针床位置,不利于织物的顺利编织。当编织线圈间相互交叉或有线圈移位组织的织物时,密度越大,线圈圈弧越大,脱圈后用于增加相邻线圈圈柱和圈弧的曲线会相应变长,从而增加线圈间的延伸性和弹性。强力较弱的纱线,更适合线圈相互交叉或线圈移位编织,往往在绞花或线圈移位时运用较多。设计有花型图案的织物时,密度越小,线圈圈弧越小,脱圈后显现的花型图案越模糊;密度越大,线圈圈弧越大,脱圈后显现的花型图案越清晰,但是整体织物组织会变得较蓬松。

3.3 脱圈工艺的设计特点

脱圈工艺的设计有以下3方面特点。①脱圈时要编织几行线圈后再脱圈,编织的具体行数根据纱线原料的性质、卷布拉力大小决定。通常在编织4行以内脱圈效果最佳,编织较顺利,且脱圈后的线圈不会浮起。②根据电脑横编机的机号设置脱圈线圈编织的距离:3,5,7针电脑横机,每隔3~5针浮线编织1针脱圈线圈;10,12,14针电脑横机,每隔7~9针浮线编织1针脱圈线圈;16,18针电脑横机,每隔13~17针浮线编织1针脱圈线圈。但是针数范围并不唯一,需要根据车况、导纱器与喂纱针位的距离等生产实际情况进行设计。③增大脱圈行的卷布拉力值。在基础编织物上,适当增大脱圈行的卷布拉力值,可以使脱圈后的线圈被顺利拉下,不至于线圈在脱圈后浮起,造成织物瑕疵。

4 结 语

随着电脑横编机技术水平的不断提高,针织产品的设计向着智能化、科技化等方向发展。脱圈技术除了可以提高生产效率,还能够表现出组织结构等产品的设计。文中通过分析脱圈技术的编织原理,绘制线圈结构图和编织工艺图,详细讲述了脱圈技术在工艺设计和组织结构开发中的应用方法,并提出脱圈设计中的技术要点。脱圈技术在针织产品设计中的应用非常广泛,值得借鉴。